电动汽车车架强度性能分析

电动非承载式汽车车架作为电动汽车的重要部件,由于其在工作时承受了大部分整车部件的质量,因此车架将产生一定程度的弯曲与扭转变形。并且,来自不平路面的激励也将通过轮胎、减振器、钢板弹簧等部件传递到车架上。在车辆实际行驶过程中,车架所需的性能包括模态性能、刚度性能、强度性能和疲劳性能,这些性能对整车的安全性、操纵稳定性、舒适性和可靠性具有重要影响。因此,车架必须拥有良好的结构性能,其性能的好坏直接影响整车综合品质的优劣。本章将基于第 2章建立的有限元模型和多体动力学模型,完成对电动汽车车架各个性能的有限元分析。分析结论将为后续的电动汽车车架结构优化工作打下基础,电动汽车车架的各性能仿真值将为优化分析提供参考。

注:本文节选自《新能源汽车车架设计 结构性能与多目标协同优化研究》,由机械工业出版社出版

本书适用于对新能源汽车结构设计及优化技术感兴趣的读者,包括开发人员、设计人员、科研工作者等。本书还适用于有相关知识背景的从业人员。

《新能源汽车车架设计 结构性能与多目标协同优化研究》目录

前言

第1章 绪论1

1.1 新能源汽车行业发展概述1

1.2 国内外相关研究现状4

1.2.1 车架优化研究5

1.2.2 车架性能研究6

1.2.3 多目标优化研究8

1.3 研究价值分析11

1.4 主要内容概述11

1.4.1 主要研究内容11

1.4.2 主要分析内容12

第2章 多体动力学模型的建立与验证13

2.1 整车多体动力学模型建立的理论基础13

2.2 基础车前悬架多体动力学模型建立与验证15

2.2.1 基础车前悬架多体动力学模型的建立15

2.2.2 基础车前悬架多体动力学模型的验证17

2.3 基础车后悬架多体动力学模型建立与验证20

2.3.1 基础车后悬架多体动力学模型的建立20

2.3.2 基础车后悬架多体动力学模型的验证21

2.4 基础车多体动力学模型建立与验证22

2.4.1 基础车车架柔性体的建立22

2.4.2 基础车多体动力学模型的建立28

2.4.3 基础车多体动力学模型的验证29

2.5 电动汽车多体动力学模型的建立32

2.5.1 电动汽车动力学模型的建立32

2.5.2 电动汽车强度载荷分解多体动力学模型的建立33

2.5.3 电动汽车疲劳载荷分解多体动力学模型的建立34

2.6 本章小结34

第3章 电动汽车车架结构性能的研究35

3.1 电动汽车车架模态性能分析35

3.2 电动汽车车架刚度性能分析与对比36

3.2.1 基础车车架弯曲刚度分析37

3.2.2 基础车车架扭转刚度分析38

3.2.3 电动汽车车架刚度性能分析40

3.3 电动汽车车架强度性能分析40

3.3.1 电动汽车车架强度载荷的获取40

3.3.2 电动汽车车架强度分析方法44

3.3.3 电动汽车车架静态工况强度分析48

3.3.4 电动汽车车架制动工况强度分析50

3.3.5 电动汽车车架上跳工况强度分析52

3.3.6 电动汽车车架转弯工况强度分析54

3.3.7 电动汽车车架转弯制动工况强度分析56

3.3.8 电动汽车车架后制动工况强度分析58

3.3.9 电动汽车车架车轮上抬工况强度分析60

3.4 电动汽车车架路谱疲劳性能分析62

3.4.1 疲劳累计损失理论62

3.4.2 疲劳分析方法63

3.4.3 材料疲劳参数的确定63

3.4.4 道路谱载荷的采集67

3.4.5 疲劳载荷循环次数的确定73

3.4.6 电动汽车车架疲劳载荷的获取78

3.4.7 电动汽车车架疲劳性能的分析81

3.5 本章小结82

第4章 电动汽车车架多目标优化83

4.1 电动汽车车架参数化建模84

4.1.1 网格变形技术84

4.1.2 参数化模型的建立84

4.2 电动汽车车架多目标优化91

4.2.1 试验设计方法91

4.2.2 设计变量的选择分析94

4.2.3 优化问题的定义101

4.2.4 近似模型的建立方法102

4.2.5 近似模型的误差分析105

4.2.6 多目标优化分析108

4.3 电动汽车车架优化前后性能对比分析111

4.3.1 模态性能对比分析111

4.3.2 刚度性能对比分析112

4.3.3 强度性能对比分析113

4.3.4 疲劳性能对比分析116

4.3.5 质量属性对比分析117

4.4 本章小结118

第5章 电动汽车车架试验验证119

5.1 车架台架试验验证119

5.1.1 模态试验119

5.1.2 刚度试验120

5.2 整车道路耐久试验验证123

5.2.1 试验准备123

5.2.2 试验方法123

5.2.3 试验结果125

5.3 本章小结127

第6章 总结与展望128

6.1 总结128

6.2 主要研究价值129

6.3 研究成果的拓展129

6.4 未来技术发展分析130

6.4.1 模块化车架的设计130

6.4.2 新材料的应用130

6.4.3 新技术的融合131

参考文献133

3.3电动汽车车架强度性能分析

3.3.1 电动汽车车架强度载荷的获取

电动汽车在不同的路面上行驶时,车架的变形状态不同,受力也比较复杂。引起车架强度失效的极限工况主要有制动工况、转弯工况、转弯制动工况、上跳工况、上抬工况及扭曲工况等。在工程应用中,不同的企业和研究人员对车架强度工况的定义也有差异。强度工况定义的标准对车架的设计开发起着关键性作用,合理的强度工况定义可以为车架的强度性能分析和优化打下坚实的基础。

本书对电动汽车车架的典型工况的定义,主要包括以下几种工况:①静态工况,考察车架在满载静止状态下的整体性能;②上跳 3.5g工况,考察车架在车辆满载过坑洼路时的整体抗变形能力;③制动 1.2g工况,考察车架在车辆满载时的整体纵向强度性能;④转弯 1.2g工况, 考察车架在车辆满载时的侧向强度性能;⑤转弯 0.74g制动 0.74g工况,考察车架在车辆满载时的纵向和横向综合强度性能;⑥后制动 1.0g工况,考察车架后端在车辆满载时的负纵向强度性能;⑦左前右后车轮上抬 120mm工况,考察车架在车辆满载时及车架整体受扭转时的强度性能。

目前大多数强度载荷提取的方法采用准静态分析法以及重力场加载法,但这两种方法对于工程应用均不能完全反映实车在各典型工况中各零部件的受力形式,有一定的局限性。因此本书基于整车在典型工况中实际受力形式,通过载荷分解获取车架的强度载荷。该方法在获取整车在典型工况中受外力大小的基础上,结合ADAMS多体动力学模型求解车架各外连点上力的大小。其中制动工况、转弯工况、转弯制动工况可以通过力学理论和电动汽车满载状态下相关设计参数,便可计算得到整车所受外力,即加载于电动汽车多体动力学模型中轮胎接地点处的 力,电动汽车整车设计参数见表3-2。而其他工况可直接在电动汽车多体动力学模型中加载,无须计算整车在轮胎接地点的外力大小。因此,本节重点研究分析整车所受外力的大小,为车架强度载荷的提取提供数据支持。

表 3-2电动汽车整车设计参数

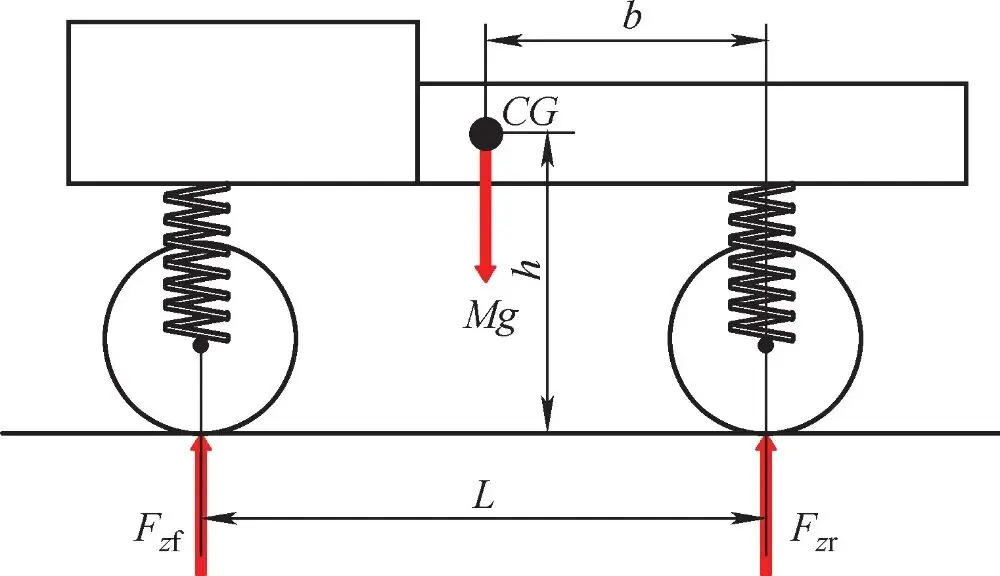

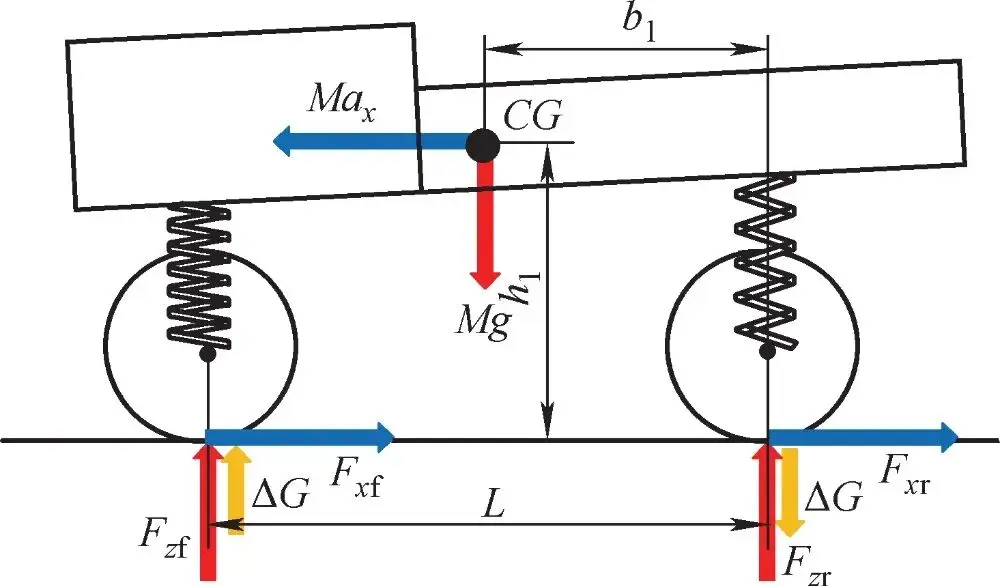

(1)制动工况力学分析 整车在制动工况中主要受来自地面的纵向摩擦力。如图 3-10所示,整车在静止状态时,整车质量等于前后轴荷之和,即

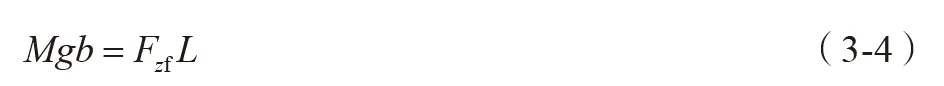

式中,M为整车质量;g为重力加速度;Fzf为前轴荷垂向力;Fzr为后轴荷垂向力。由力矩平衡原理可得到质心与前轴荷的关系,b为整车质心距后轴的距离,L为整车轴距,则有

制动工况下整车受力如图 3-11所示,整车质心发生前移,前后轴发生质量为 Δm的转移,后轴荷 ΔGΔm·g转移到前轴,质心处产生与前、后制动力相平衡的惯性力 Max,可得整车纵向平衡关系为

此时,由于轴荷转移,垂向力平衡关系可变为

图3-10 整车静止状态受力

图3-11制动工况下整车受力

当没有制动力时,原有的平衡状态仍然保持不变,其力学关系与整车静止状态相同。通过力与力矩平衡关系,并基于式(3-3)及式(3-4)可得出前后轮胎在制动过程中产生的轴荷转移 ΔG的公式为

由式(3-7),可求得 Δm,h表示整车质心高度。

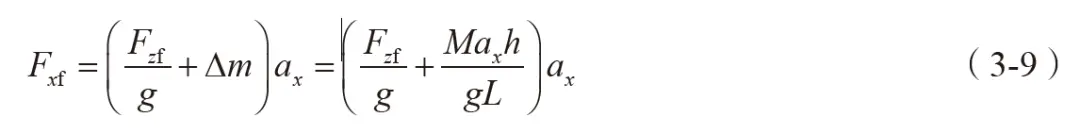

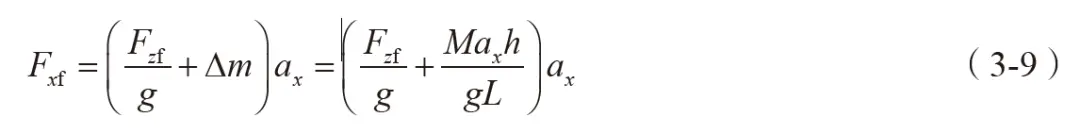

假设前轴在静止状态下左右轴荷相等(实际整车设计过程中左右轴荷也是相近的),可得到在制动加速度为 ax的情况下,前轴荷轮胎所受纵向力为

由于整车在制动时,总质量不变,轴荷由后轴转移到前轴,后轴荷变小,此时,后轴轮胎所受的纵向力为

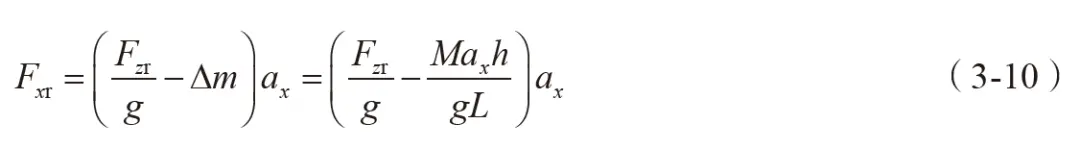

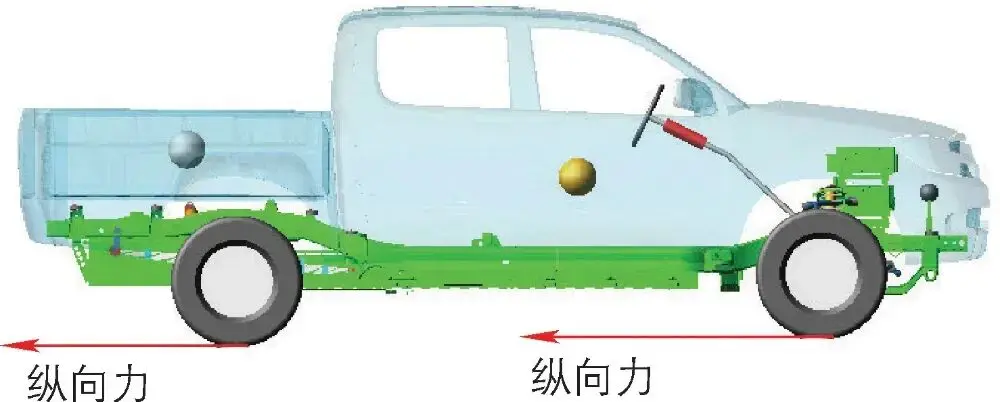

基于以上公式,将表 3-2中电动汽车整车设计参数代入,可求得假设整车在做 1.2g制动加速度时,前后轮胎所受的纵向力:前轮单边纵向受力 Fxf12416.8N,后轮单边纵向受力 Fxr6910.8N。将计算得到的车轮所受的纵向力,施加在电动汽车多体动力学模型车轮接地点处,整车将根据施加的纵向力进行动态平衡仿真求解,仿真分析纵向力加载示意图如图 3-12所示。通过后处理可知,整车质心处产生了 1.21g的纵向加速度,输出结果如图 3-13所示,与设定的整车制动加速度 1.2g几乎相同。根据仿真验证结果,说明整车在制动工况下,电动汽车整车受力理论计算的准确性。

图 3-12整车制动工况仿真分析纵向力加载示意图

图 3-13后处理整车质心纵向加速度输出结果

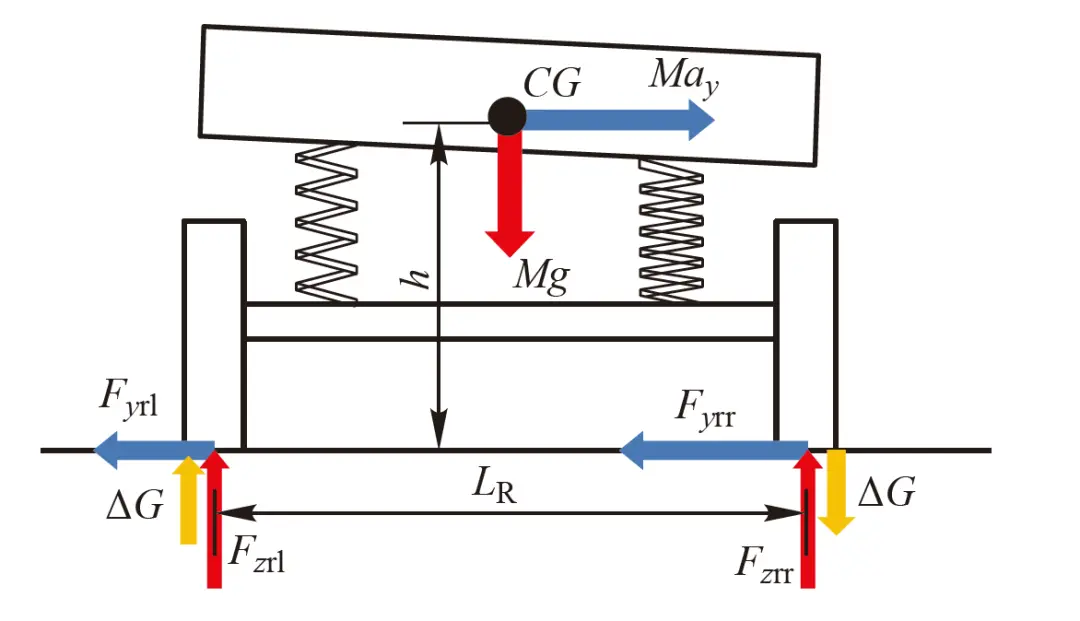

(2)转弯工况的力学分析

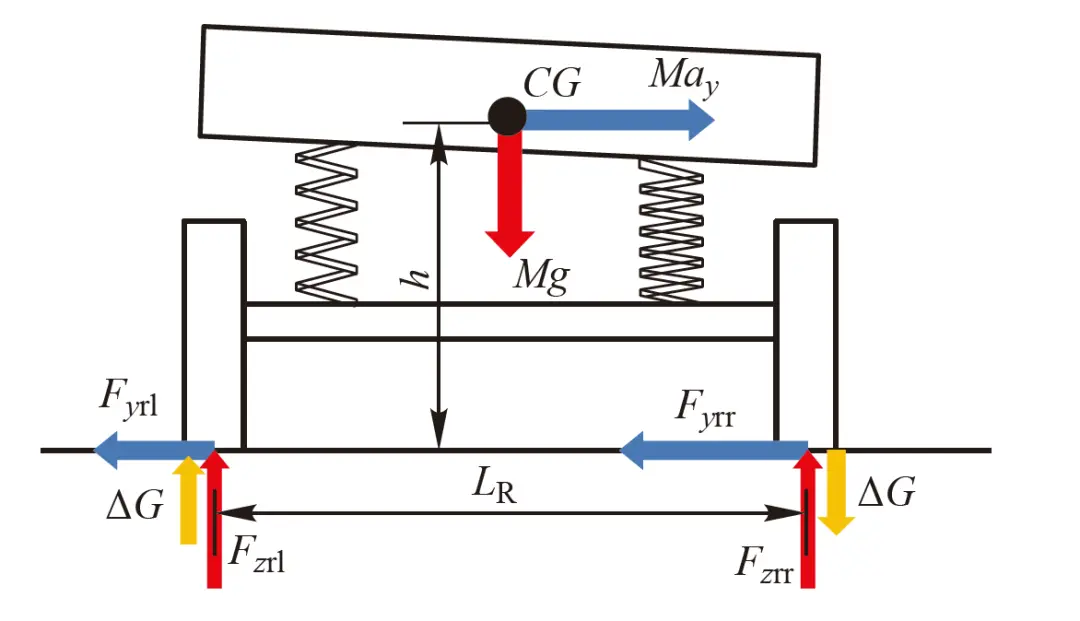

整车在转弯过程中,后悬架受力示意图如图 3-14所示。整车质心的偏移主要发生在左右车轮方向上,轴荷的转移主要体现在左右车轮之间。

图3-14 转弯工况后悬架受力示意图

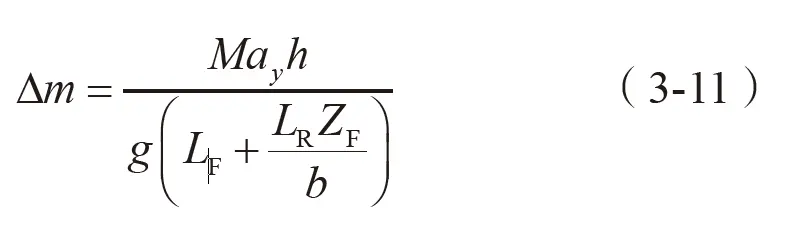

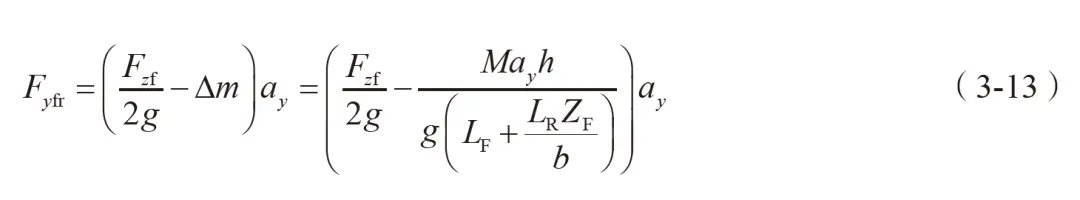

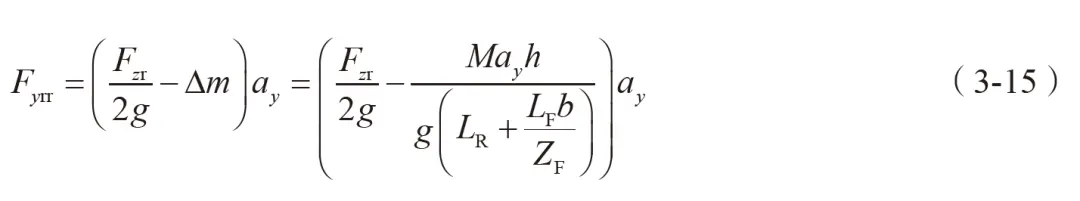

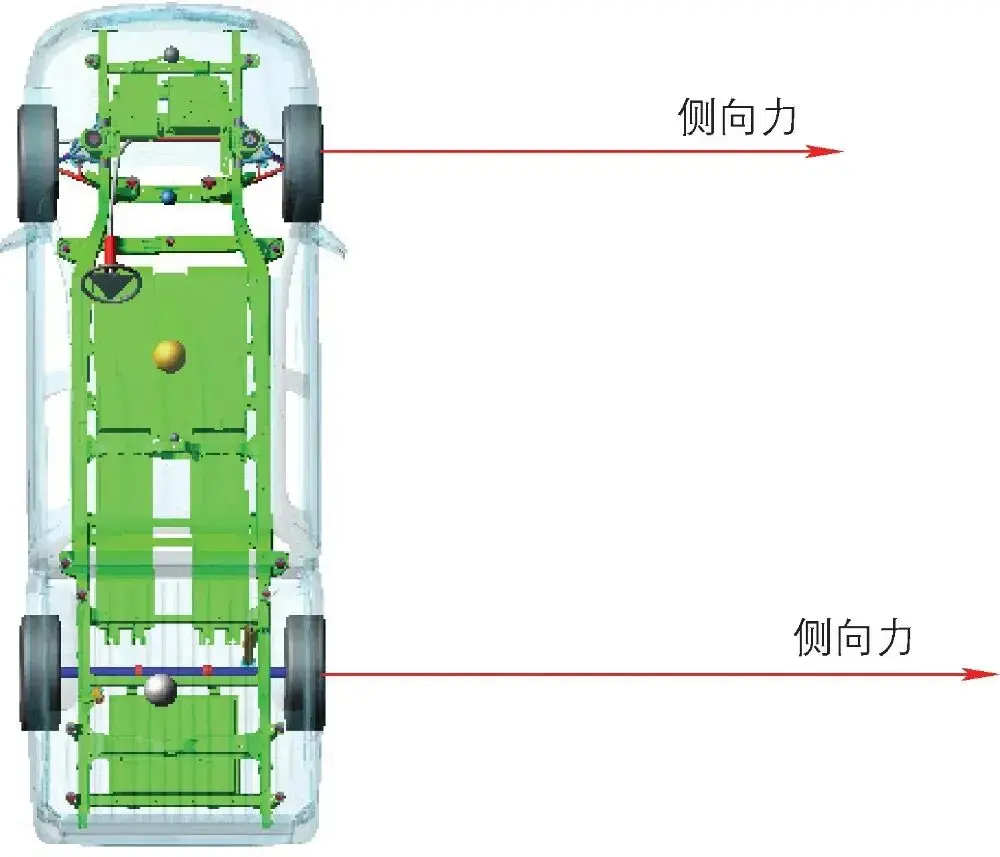

式中,LR为后轮距;LF为前轮距;ZF为质心距前轴的距离;b为质心距后轴的距离。假设整车向右转弯,则左右车轮在制动过程中产生的侧向力为

式中,Fyfl为左前车轮所受的侧向力。在右转弯过程中,轴荷由右前车轮转移至左前车轮,则右前车轮所受的侧向力为

式中,Fyfr为右前车轮所受的侧向力。同理可得,左后车轮在转弯工况所受的侧向力为

右后车轮在转弯工况所受的侧向力为

通过以上公式及表 3-2可求得,车轮在以 ay1g加速度转弯时,左前轮侧向力 Fyfl=9914.1N,右前轮侧向力 Fyfr=3335.5N,左后轮侧向力 Fyrl=18383.2N,右后轮侧向力 Fyrr=579.8N。

将计算得到的车轮所受的侧向力,施加在多体动力学模型车轮接地点处,整车将根据施加的侧向力进行动态平衡仿真求解,仿真分析侧向力加载示意图如图 3-15所示。通过后处理可知,整车质心处产生了 1.0g的侧向加速度,输出结果如图 3-16所示。根据仿真验证结果,说明整车在转弯工况下,电动汽车整车受力理论推导的准确性。

图 3-15整车转弯工况仿真分析侧向力加载示意图

图 3-16后处理整车质心侧向加速度输出结果

(3)转弯制动工况的力学分析

车辆的转弯制动工况即为上述转弯工况及制动工况的复合工况,车轮受力的计算为两个工况各方向上力的叠加。根据上述的强度载荷分解方法,即可获得车架各个外连点位置处的力和力矩,这种方法比较准确地反映了实车在制动、转弯及转弯制动工况的受力情况。可以准确获取各安装点的载荷。

上文定义的强度典型工况基本能反映车架在极限状态下的受力和强度性能。本书以这些工况为依据,采用多体动力学模型获取的强度工况载荷,分别对电动汽车车架进行多强度工况的分析,以获取其不同强度工况下的强度性能,并对其进行风险预判。

3.3.2 电动汽车车架强度分析方法

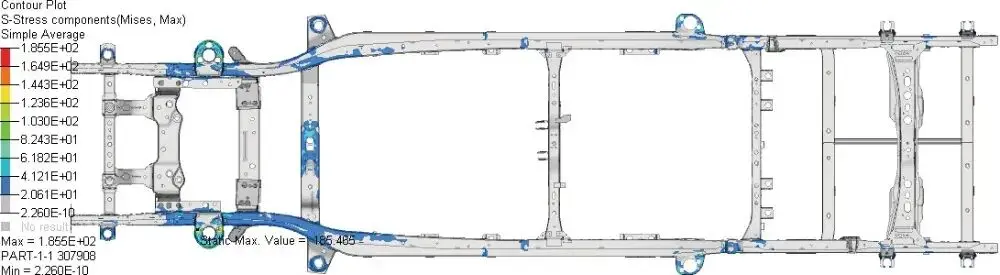

车辆在行驶过程中,车架一直处于运动状态,车架的约束和边界条件难以定义,采用约束车架某些连接点的方式施加载荷,会造成车架受力状态与实际情况不符。而惯性释放法基于加载惯性力来平衡外部载荷,使其达到平衡,再对其求解应力分布。惯性释放法的力平衡方程可表示为

式中,{F} 为有限元单元节点的外载荷矩阵; 为有限元单元节点加速度矩阵;M为质量矩阵。通过求解式(3-16)即可得到各个节点上为保持平衡所需的节点加速度和惯性力,再把节点的惯性力作为外部载荷加载到节点上,由此构造一个自平衡力系。由于外部载荷均由各个节点的加速度载荷开展平衡,其约束点的制动反力均为零,可降低约束点对应力结果的影响,提升计算精度,获取更合理的应力结果。如果将惯性载荷视作一种外部载荷,则系统在恒定加速度状态下,其外部载荷不变,其惯性载荷也不会变,即达到静力平衡状态。

为有限元单元节点加速度矩阵;M为质量矩阵。通过求解式(3-16)即可得到各个节点上为保持平衡所需的节点加速度和惯性力,再把节点的惯性力作为外部载荷加载到节点上,由此构造一个自平衡力系。由于外部载荷均由各个节点的加速度载荷开展平衡,其约束点的制动反力均为零,可降低约束点对应力结果的影响,提升计算精度,获取更合理的应力结果。如果将惯性载荷视作一种外部载荷,则系统在恒定加速度状态下,其外部载荷不变,其惯性载荷也不会变,即达到静力平衡状态。

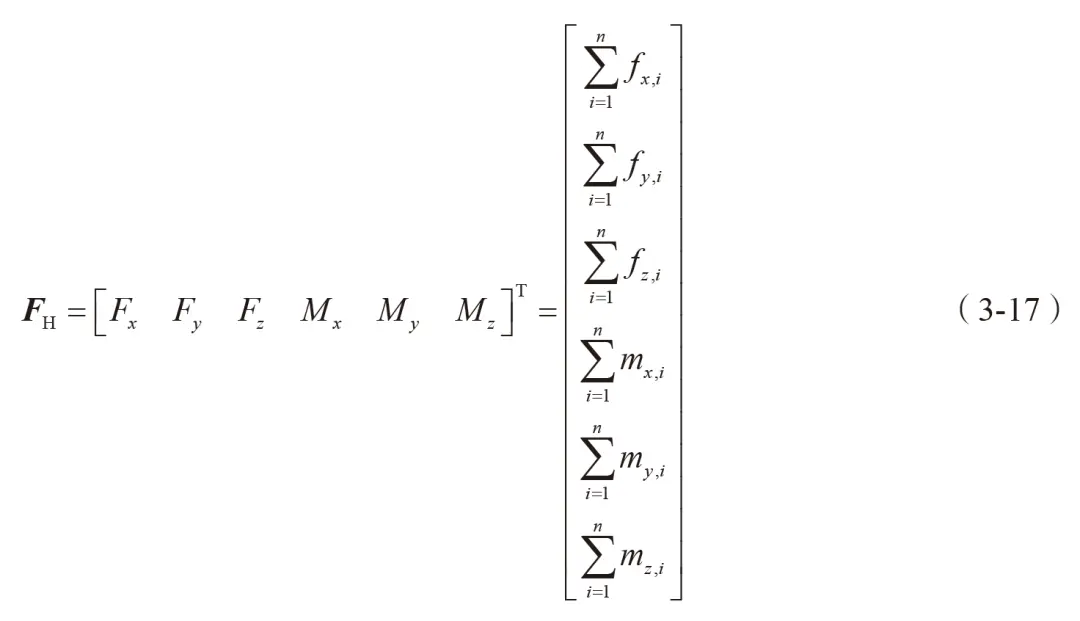

对于单元节点数为 n的车架有限元模型,在各个方向的合载荷可表示为

式中,f为载荷集中力;m为载荷力矩;i为第 i个节点;x、y和 z为载荷方向。以结构重心为目标,则外部载荷在重心位置的等效载荷为

式中,Ft为集中力载荷;Mr为集中力矩;Ft与原载荷中的集中力相同,表示为

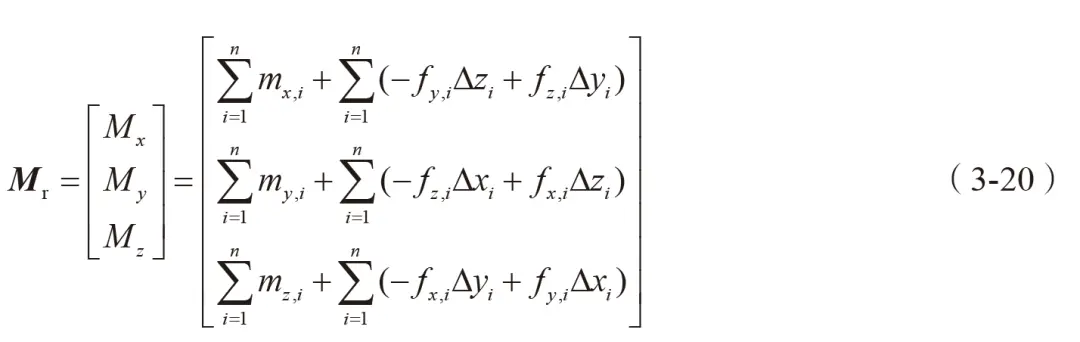

集中力矩 Mr分为两部分,一部分为原载荷中的力矩,另一部分为原载荷中的集中力相对结构重心产生的力矩,见式(3-20)。

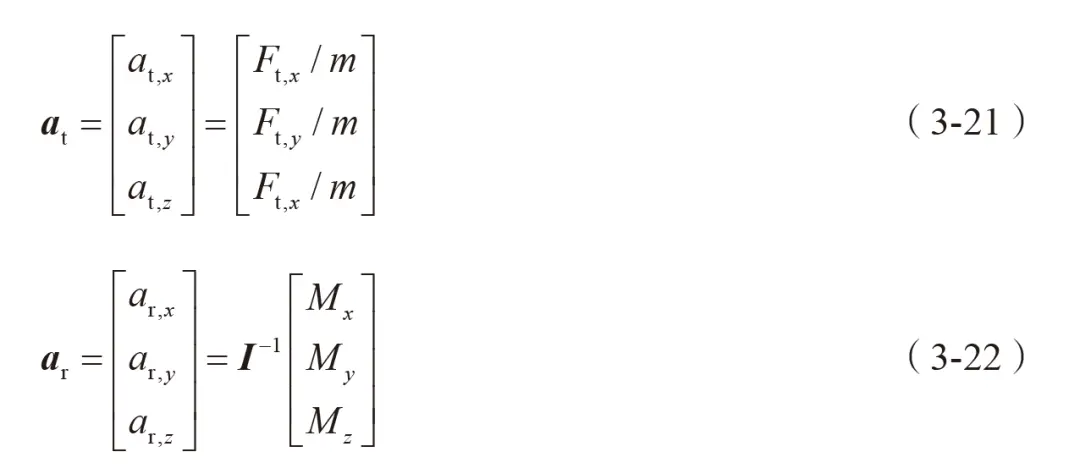

若结构整体质量为 m,相对重心的结构惯性力矩矩阵为 I,则结构整体的平动加速度 at和转动加速度 ar分别为

则第 i个节点上的加速度向量为

式中,ri为第 i个节点到重心的坐标矢量。因此,第 i个节点上的惯性载荷为

式中,Mi为第 i个节点相连单元质量矩阵在该节点上的分配累加。第 i个节点上的合载荷为

由式(3-16)、(3-17)可得第 i个节点新的载荷为

车架所受载荷主要通过各个外连点传递,由于不需要定义车架的约束边界,需避免外在条件对车架应力分布的影响。根据各个节点新的载荷,生成结构的新载荷向量,在原结构的基础上施加虚约束便可进行惯性释放分析计算,从而获取更加准确的强度结果。

λfext,在外载荷为λfext的情况下计算材料应变,即

式中,fint(u) 为节点内向量;u为非线性函数;fext为外部载荷。

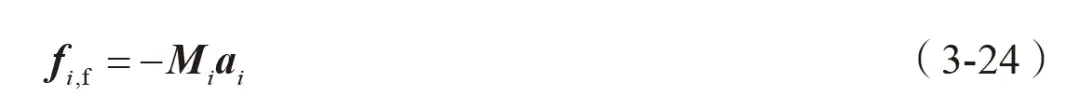

因此本书下文将基于 Abaqus求解软件,采用惯性释放法结合不同工况下车架所受载荷,并依据第四强度理论对电动汽车车架进行多工况强度性能分析。车架的强度性能分析主要包含两方面内容:一是车架在不同工况中所产生的最大 VonMises等效应力(以下简称“Mises应力”)位置,判断车架整体受力是否合理,同时可以作为初步判断最大 Mises应力位置处是否存在结构失效风险的依据。二是车架整体的等效塑性应变,等效塑性应变的产生与材料性能相关,通 过拉伸试验可以获得材料的应力- 应变曲线。根据该曲线和 Mises应力可以反映出材料在塑性屈服后的应变状态。车架结构由不同性能的材料组成,材料性能由企业通过 GB/T228.1—2021《金属材料 拉伸试验 第 1部分:室温试验方法》测得后提供,各材料应力- 应变曲线如图 3-17所示。最大应力位置不一定是产生最大塑性应变的位置,由此可以找到除最大应力位置以外采用其他材料位置可能的失效风险。

图 3-17车架各材料的应力 - 应变曲线

对车架强度性能的评判标准为:车架的最大 Mises应力允许超过材料的屈服强度,但最大等效塑性变形不超过 1%。

3.3.3 电动汽车车架静态工况强度分析

通过对建立的电动汽车强度载荷分解动力学模型进行满载静态工况求解,可以获得电动汽车车架在静态工况时的载荷,见表 3-3。其中 FX表示车架外连点在 X方向的力,FY表示车架外连点在 Y方向的力,FZ表示车架外连点在 Z方向的力,力的单位为 N。TX表示车架外连点在 X方向的力矩,TY表示车架外连点在 Y方向的力矩,TZ表示车架外连点在 Z方向的力矩,力矩的单位为 N·mm。

表 3-3电动汽车车架在静态工况时的载荷

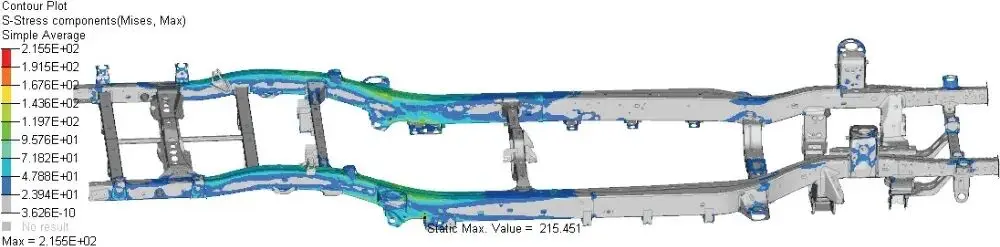

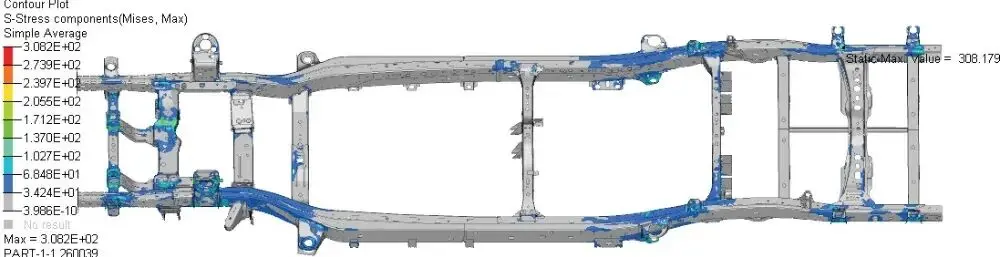

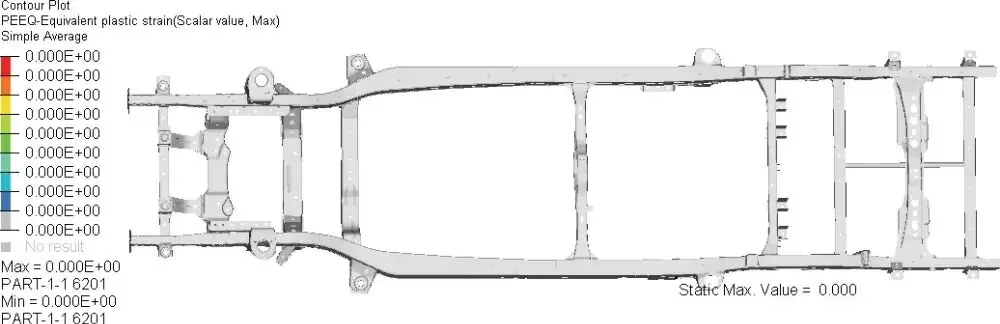

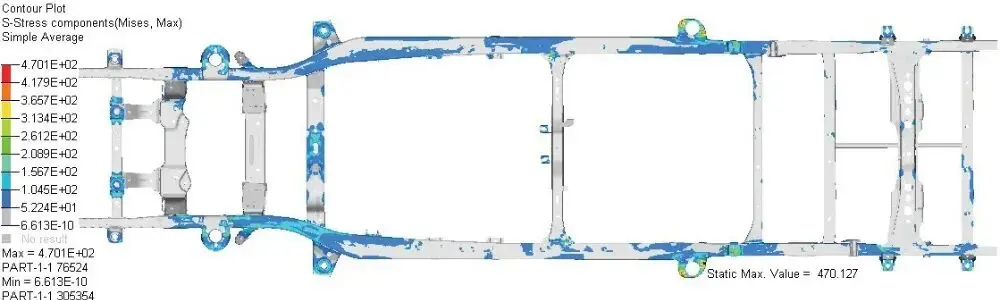

图 3-18电动汽车车架在静态工况时的应力分布云图

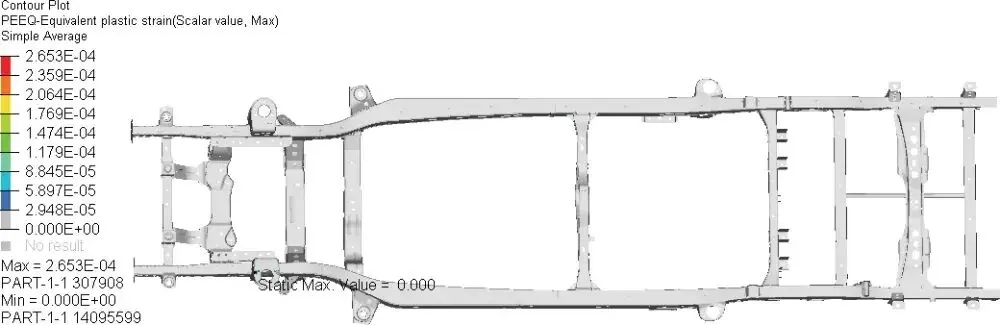

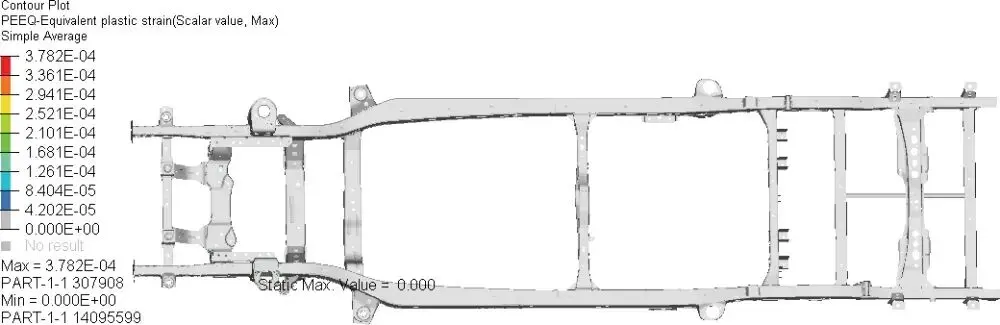

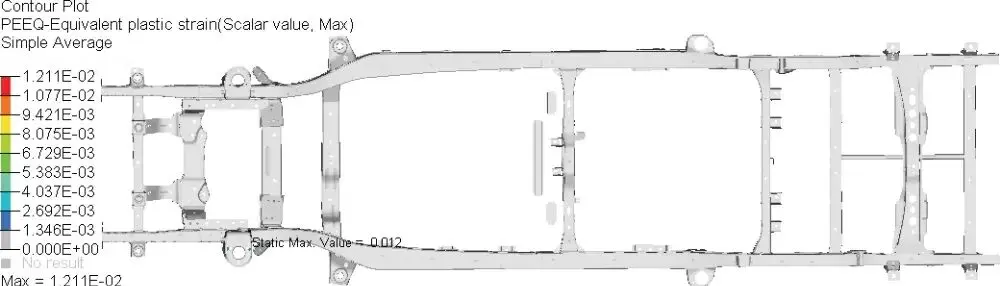

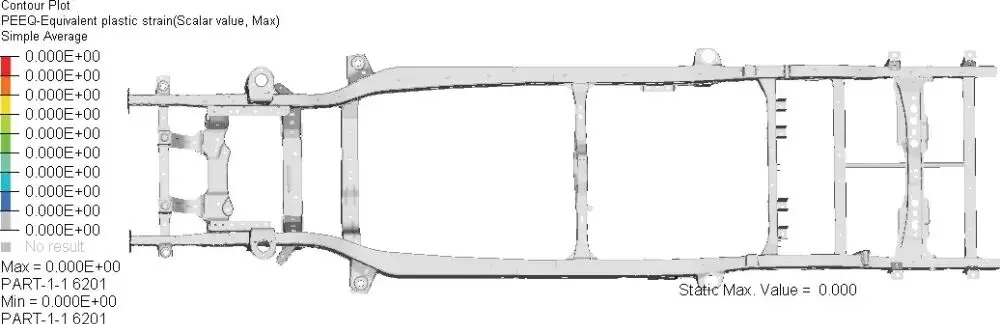

图 3-19所示为电动汽车车架在静态工况时的等效塑性变形图。由图 3-19可知,该电动汽车车架在静态工况时完全不产生等效塑性变形,与实际情况相吻合。

图 3-19电动汽车车架在静态工况时的等效塑性变形图

3.3.4 电动汽车车架制动工况强度分析

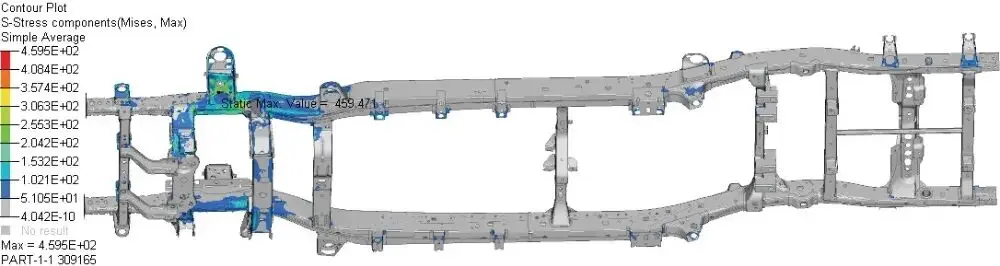

通过制动工况下整车受力计算方法及 ΔGnew的取值,获取电动汽车强度载荷分解动力学模型的四轮胎纵向加载力,求解获得电动汽车车架在制动工况时的载荷,具体见表 3-4。基于此车架载荷,电动汽车车架在制动工况时的应力分布云图如图 3-20所示。该电动汽车车架在制动工况时产生的最大应力为 453.6MPa,其应力集中点位于左前下摆臂的折弯倒角处,并且应力峰值未超过最大应力位置处的材料屈服强度。但由于车辆在制动工况时,整车轴荷重心会向前偏移,导致车架前端的受力偏大,而前端主要受力部位为下摆臂。其纵向强度性能偏弱,安全系数较低。

表 3-4电动汽车车架在制动工况时的载荷

图 3-20 电动汽车车架在制动工况时的应力分布云图

图 3-21电动汽车车架在制动工况时的等效塑性变形图

3.3.5 电动汽车车架上跳工况强度分析

表 3-5电动汽车车架在上跳工况时的载荷

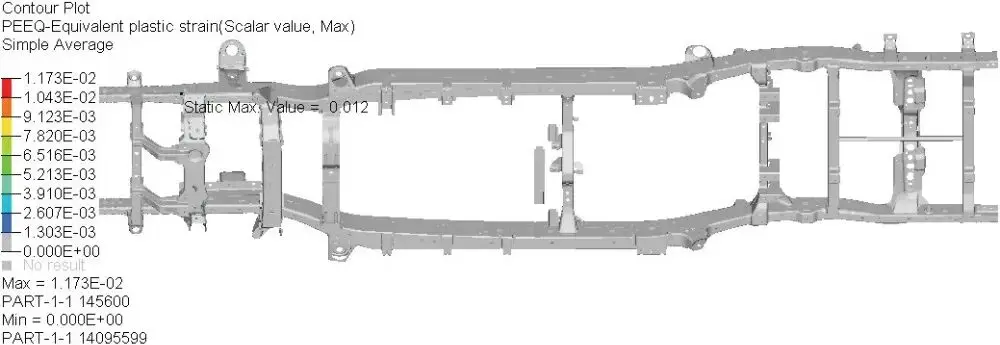

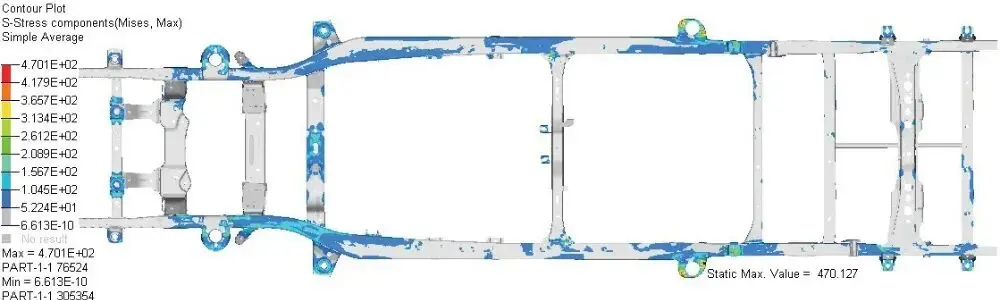

图 3-22电动汽车车架在上跳工况时的应力分布云图

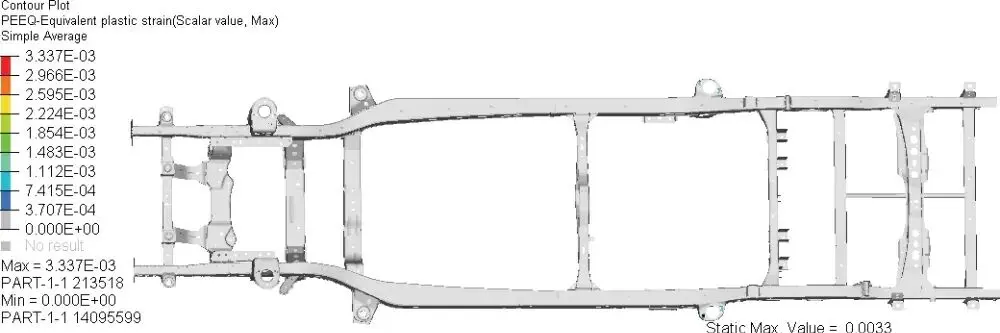

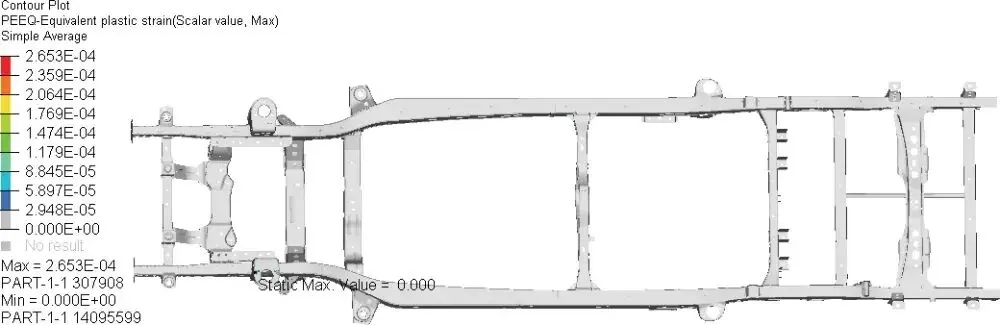

图 3-23所示为电动汽车车架在上跳工况时的等效塑性变形图。由图 3-23可知,该电动汽车车架在上跳工况中的最大等效塑性变形为 0.33%,产生的位置与最大应力产生位置一致。但最大等效塑性变形在可接受范围内,因此其整体垂向的抗弯曲变形能力能够满足设计要求。

图 3-23电动汽车车架在上跳工况时的等效塑性变形图

3.3.6 电动汽车车架转弯工况强度分析

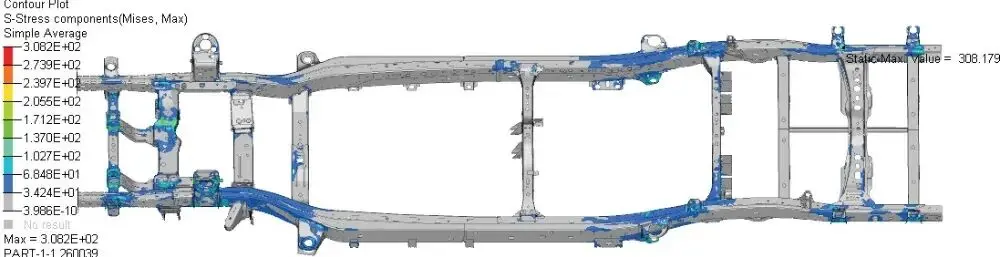

根据转弯工况下整车受力计算方法及 ΔGnew的取值。获取电动汽车多体动力学模型的四轮胎侧向加载力,求解获得电动汽车车架在转弯工况时的载荷。以右转弯为例,表 3-6为电动汽车车架在转弯工况时的载荷,基于该载荷及其有限元模型,对电动汽车车架进行转弯工况的强度性能分析。图 3-24所示为电动汽车车架在转弯工况时的应力分布云图。由图 3-24可知,该电动汽车车架在转弯工况时的最大应力为308.2MPa,其应力峰值低于最大应力处材料屈服极限。其应力集中点位于货箱中右支架,这是由于车辆在左转弯工况时,货箱及其货物的重心会向右偏移,致使货箱右支架的受力偏大,车架整体受力比较均匀,与实际工况相符。

表 3-6电动汽车车架在转弯工况时的载荷

图 3-24电动汽车车架在转弯工况时的应力分布云图

图 3-25电动汽车车架在转弯工况时的等效塑性变形图

3.3.7 电动汽车车架转弯制动工况强度分析

表 3-7电动汽车车架在转弯制动工况时的载荷

图 3-26电动汽车车架在转弯制动工况时的应力分布云图

图 3-27电动汽车车架在转弯制动工况时的等效塑性变形图

3.3.8 电动汽车车架后制动工况强度分析

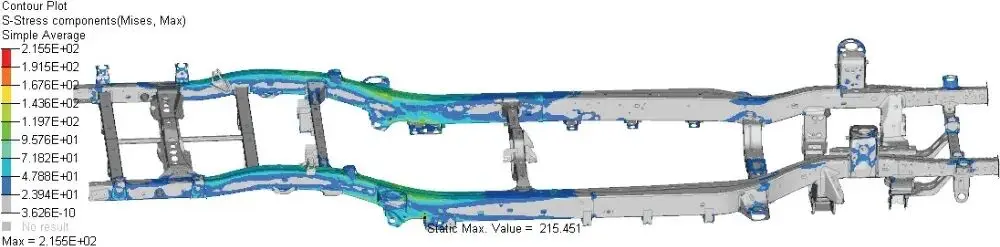

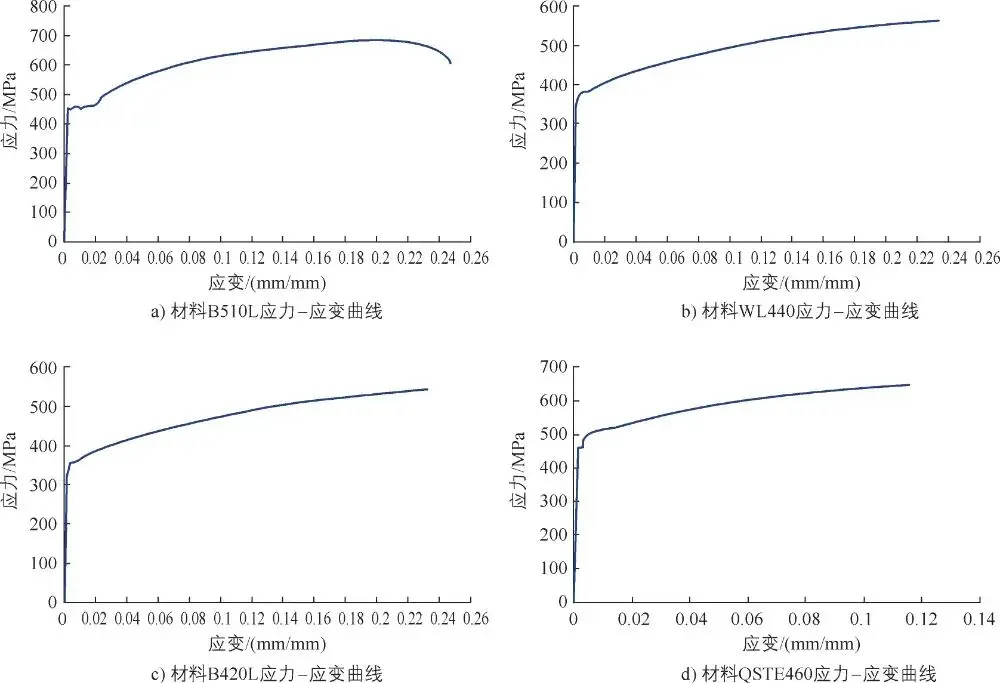

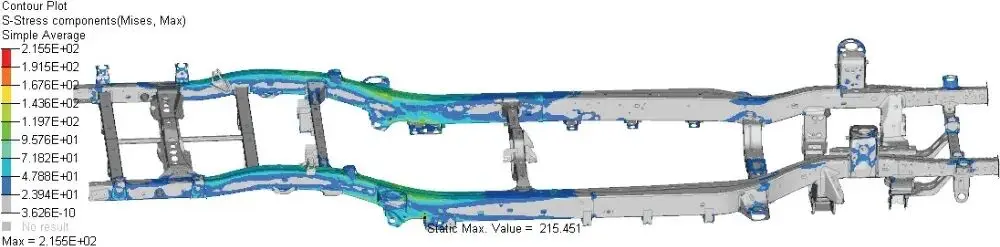

采用与制动工况相同的计算方法,在后制动工况中电动汽车多体动力学模型的四轮胎纵向加载相反的制动力,分解得到电动汽车车架后制动工况的强度载荷,见表 3-8。据此对电动汽车车架进行后制动工况的强度性能分析。图 3-28 所示为电动汽车车架在后制动工况时的应力分布云图。由图 3-28可知,该电动汽车车架在后制动工况时的最大应力为 215.5MPa,其应力峰值小于材料屈服极限。其应力集中点位于右纵梁中后段,由于车辆在后制动工况时,整车轴荷会向后偏移,致使车架中后端的受力偏大,同时也满足强度性能设计的要求。

表 3-8电动汽车车架在后制动工况时的载荷

图 3-28电动汽车车架在后制动工况时的应力分布云图

图 3-29电动汽车车架在后制动工况时的等效塑性变形图

3.3.9 电动汽车车架车轮上抬工况强度分析

以左前右后车轮上抬为例,在电动汽车多体动力学模型的轮胎处施加垂向位移 120mm,求解获得电动汽车车架各外连点受力,见表 3-9。基于车架各外连点受力及其有限元模型,对电动汽车车架进行车轮上抬工况的强度性能分析。图 3-30所示为电动汽车车架在左前右后车轮上

抬工况时的应力分布云图。由图 3-30可知,该电动汽车车架在左前右后车轮上抬工况时的最大应力为 250.8MPa,其应力峰值小于材料屈服极限。应力集中点位于左前减振器支架,这是由于车辆在左前右后车轮上抬工况时,车架整体处于扭转状态,减振器支架处的刚度较弱,导致其应力偏大,应力分布合理。

表 3-9电动汽车车架在左前右后车轮上抬工况时的载荷

图 3-30 电动汽车车架在左前右后车轮上抬工况时的应力分布云图

图 3-31 电动汽车车架在左前右后车轮上抬工况时的等效塑性变形图

内容简介:本书以新能源汽车产业发展状况为背景,总结新能源汽车开发过程中存在的问题,并以车架结构性能为分析目标,层层递进引入研究相关的理论基础、技术方案、设计方法及其发展趋势。具体来说,本书根据产品开发流程介绍了新能源汽车的发展背景、相关的软件、硬件及算法基础。在此基础上,本书沿着新能源汽车开发的技术路线,结合多体动力学与有限元法,重点介绍了车架的载荷获取方法以及结构性能分析方法,并基于车架结构性能的分析,对车架多性能匹配的优化策略进行研究,建立了适用于电动汽车车架的多目标优化方法及流程,为电动汽车车架的开发提供技术支持和理论依据。另外,本书还介绍了上述开发及测试所用的工具及操作流程,帮助读者进行实践。最后,本书展望了新能源汽车技术未来的发展趋势以及需要解决的问题。

本书适用于对新能源汽车结构设计及优化技术感兴趣的读者,包括开发人员、设计人员、科研工作者等。本书还适用于有相关知识背景的从业人员。

作者简介

余祯琦:博士、高级工程师、九三学社社员。以第一作者发表SCI论文1篇,EI论文3篇,以第一发明人授权发明专利2项,参与完成国家自然科学基金1项,参与完成多项企业乘、商用车型开发,获得中国数字仿真科技卓越应用奖1项、企业科技进步二等奖2项、三等奖1项、科技创新大赛优胜奖1项、优秀创新团队称号1次。

本书由机械工业出版社出版,本文经出版方授权发布。

广告

广告 最新资讯

-

直播回放 | 基于 VI-grade 工具链的摩托车

2026-03-06 16:11

-

《汽车车外流场 流动显示风洞试验方法》国

2026-03-06 11:33

-

蔚来电池研发基地落户上海!

2026-03-06 11:32

-

你的电源“免疫力”够强吗?芯片稳定运行的

2026-03-06 10:07

-

更智能、更高效 | ZEISS T-SCAN hawk 2 全

2026-03-06 09:43

广告

广告