基于VA One提高整车PBNR分析精度的策略

引言

在汽车 NVH 工程领域, PBNR(Power based Noise Reduction)分析是整车高频噪声舒适性开发中常用的方法,相比于传统的隔声量NR分析方法,PBNR分析中考虑了被动降噪方案即声学包对整车噪声传递的影响,同时克服了NR方法中由于声源特性、声源处麦克风安装位置等因素给测试带来的不利影响,PBNR已广泛用应用于整车SEA模型对标及声学包目标的设定及分解工作中,故而在数字开发阶段,提高整车SEA 模型的PBNR计算精度尤为重要。

文章将阐述PBNR的测试及仿真计算原理,并从整车SEA建模的角度详细介绍通过诸如提高过孔件隔声量计算精度、子系统刚度修正等多种方法提高整车SEA模型 PBNR分析精度的方法和策略。

01、PBNR仿真及测试方法

PBNR定义为点声源在自由场的声功率与响应点声压自功率谱的比,表示基于声源声功率能量的衰减值,是描述空气噪声传递特性的参数,一般无法通过试验直接测试得到,其表达式为:

其中, 是自由场中点声源的声功率

是自由场中点声源的声功率

PBNR的dB值定义为实际测试值与参考值的比,实际包含了功率比与幅值之比,主要用于衡量声音的强度。根据声功率级和声压级的定义,将PBNR的声压信号转化为声压级信号,PBNR的表达式可写作:

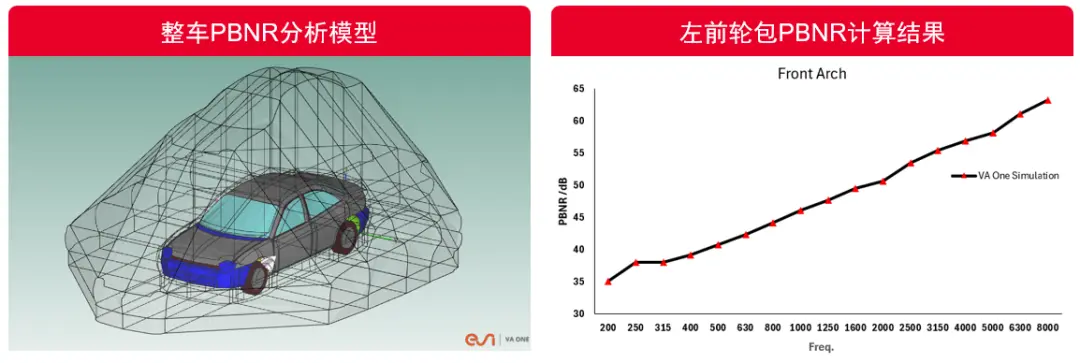

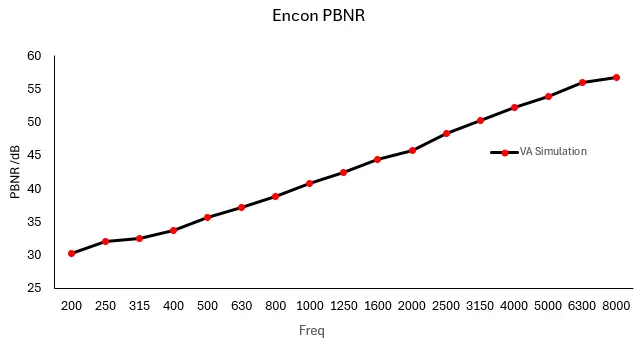

利用VA One进行PBNR仿真时,通常在噪声源位置加载单位声功率载荷激励,即1W的声功率激励,将该点声源的声功率转化为声功率级时,该值为120dB。以左前轮包空气噪声PBNR计算为例,在前轮包位置加载单位声载荷功率并进行计算获得驾驶员头部声腔的声压级响应后,用三分之一倍频程中心频率点的激励及响应做差即可得到PBNR仿真值,整车PBNR分析模型及计算结果如下图1所示:

图1 整车PBNR仿真分析

试验测试时,通常在声源位置加载体积加速度激励,同时在车内响应点位置布置麦克风(同一个点布置多个麦克风求平均)进行测试,但考虑到实际测试时的便利性及结合互易性原则,通常将麦克风和体积声源的位置互换,即体积声源布置在车内,麦克风布置在车外进行测量。在自由场环境下,体积加速度声源声功率表达式为:

其中, 表示空气密度

表示空气密度 是

是 的共轭,该点积表示体积加速度的自功率谱

的共轭,该点积表示体积加速度的自功率谱 表示声速

表示声速

将体积加速度的功率表达式代入PBNR的计算公式中,可以得到以下表达式:

如果认为空气密度为1.2kg/m3,声速为344m/s,点声源体积加速度为1m3/s2,参考声压为2e-5Pa,则PBNR的表达式为:

其中, 表示在声源单位体积加速度下响应

表示在声源单位体积加速度下响应

位置的声压级。

关于PBNR的理论定义及测试方法可参考论文:

《Power-based Noise Reduction Concept and Measurement Techniques》。

基于上述PBNR 原理,利用多通道测试设备对开发车型或竞品车进行测试,并对测试结果进行数据处理后即可得到各声源到响应位置的PBNR分析曲线。

02、提高SEA模型PBNR计算精度的方法及策略

整车高频噪声性能开发中,PBNR仿真的准确性是整车SPL仿真分析及声学包正向开发的前提,因而首先要保证整车PBNR分析满足工程分析的要求。对于NVH仿真分析工程师,PBNR的分析涉及到对SEA理论的理解、PBNR试验测试方法以及VA One软件对SEA 模型的建模及分析逻辑的理解等,本文将从以下多个角度阐述提高PBNR分析精度的方法。

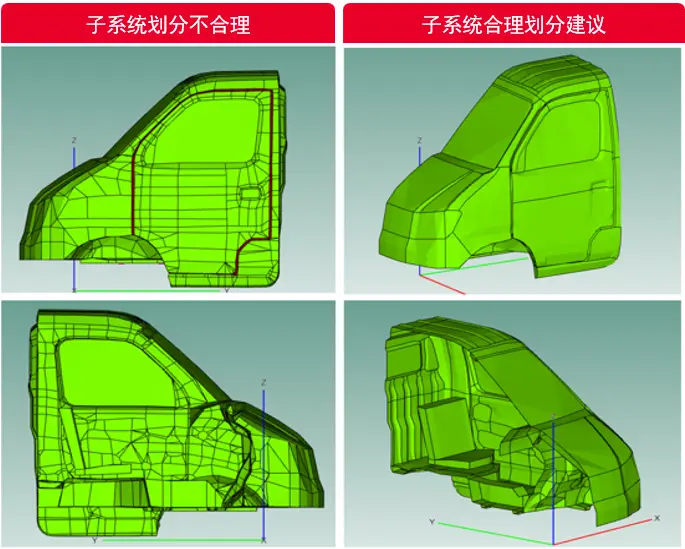

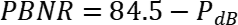

2.1、子系统划分

基于SEA方法分析整车模型时,子系统的划分是影响SEA 模型准确性的关键因素之一,SEA理论要求子系统在分析频带内的模态数≥5才能保证SEA模型分析的精度,实际工程应用时一般认为≥3即可。

子系统在分析带宽内的模态数越少,说明子系统在该频带内表现出的依然是整体模态的特性或结构内的弯曲波依然是较长波的形态,而SEA主要适用于分析短波或结构已经呈现局部模态的情况,因而在SEA建模时要严格遵循该原则才能保证SEA模型的精度。

根据模态密度的定义及计算方法,子系统的模态密度与其表面积成正比,简而言之,在子系统材料及厚度属性确定的情况下,结构子系统划分的越“大”,在分析频带内的模态数就越高,就越容易满足SEA分析的要求,故而在SEA建模时,建议结构子系统的划分越“大”越好。如车门内板钣金结构,除过孔处一般将其划分一个子系统即可,而不建议划分为多个内板子系统,下图2左图是子系统错误划分示意,右侧是建议的结构子系统划分示意。

图2 结构子系统划分

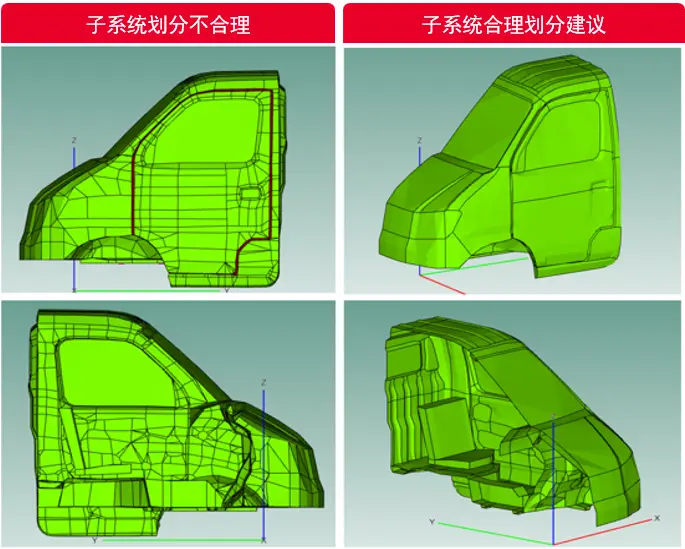

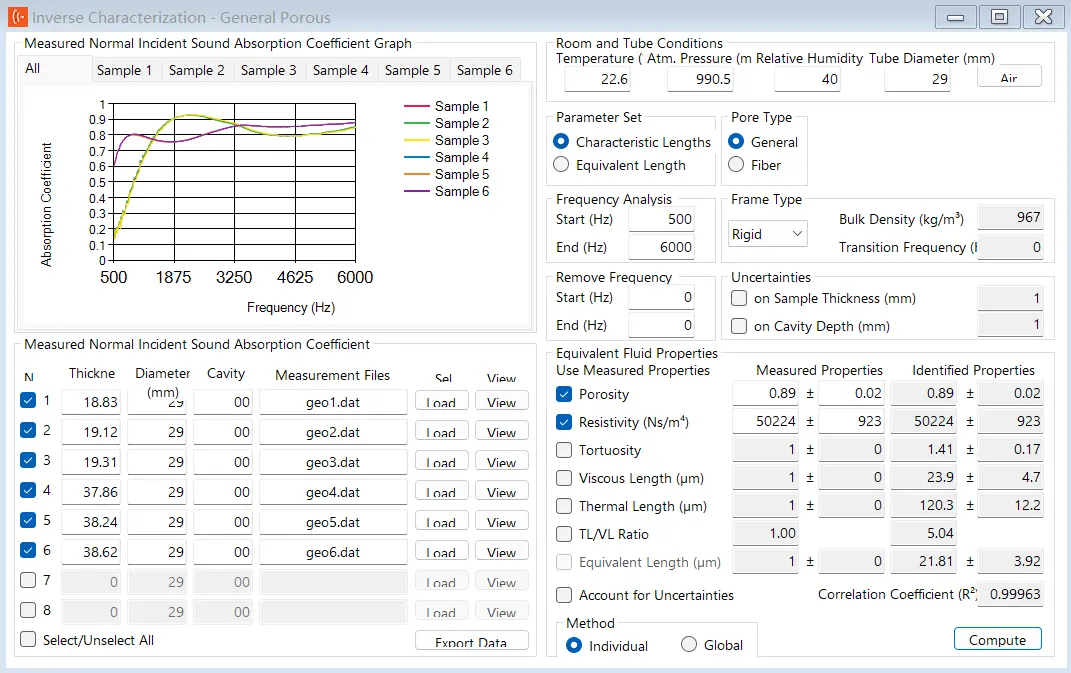

2.2、声学包

PBNR试验或仿真中考虑了系统声学包对测试结果的影响,故而在基于SEA模型进行PBNR分析中,声学包模型的准确性是影响其精度的重要因素。关于声学包的建模,VA One提供了Treatment Lay -up/User Defined Treatment /MNCT等多种方式供用户选择,如下图3所示。

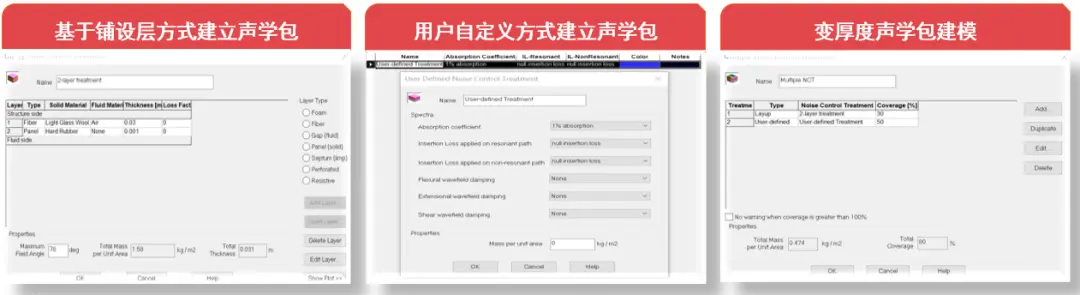

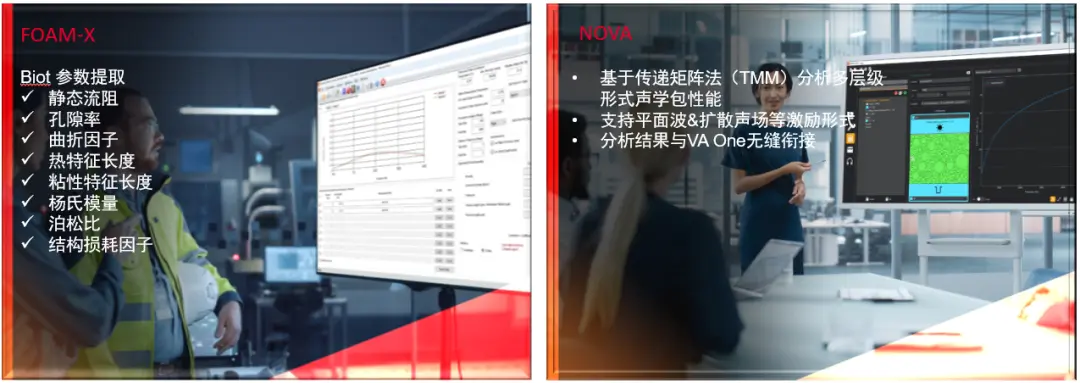

在已获得吸声材料吸声系数曲线的情况下,可利用 ESI Foam-X工具提取声学材料的Biot参数。对于各类型的开孔吸声材料,Foam-X提供了逆推法和间接法表征其材料参数,包括等效流体表征、多孔弹性材料表征等,可支持按STM1050或ISO 10534-2D等标准的阻抗管测试结果。在Foam-X中根据声学材料类型选择对应的表征方法后即可获得声学Biot参数,之后即可在VA One中建立准确的声学包。

图3 VA One声学包建模方法

图4 Foam-X GUI

图5 Foam-X及NOVA 工具

特别说明

Biot参数的准确性与样件的完整性、切割方式、被测样件数量等密切相关。对声学材料进行测试时,要求样件的直径在1%的管径范围内,一般认为当被测样件的直径大于阻抗管径的1%时,样件受到径向压缩,这种行为会改变材料的声学特性,最终导致Foam-X表征出错误的Biot参数。对于同一种材料,一般推荐制作4-6种不同厚度的样件进行测试并导入Foam-X中进行表征。

图6 声学材料样件

对于整车噪声分析,从发动机舱到驾驶员头部声腔的PBNR仿真结果是设计防火墙声学包的重要依据,该声学包也是隔绝动力总成辐射噪声向驾乘舱传递的重要降噪措施,下图7为某车型发动机舱到驾驶员头部声腔PBNR仿真结果,准确模拟汽车防火墙声学包是保证该PBNR符合实际的前提。

图7 发动机舱到驾驶员头部声腔的PBNR仿真值

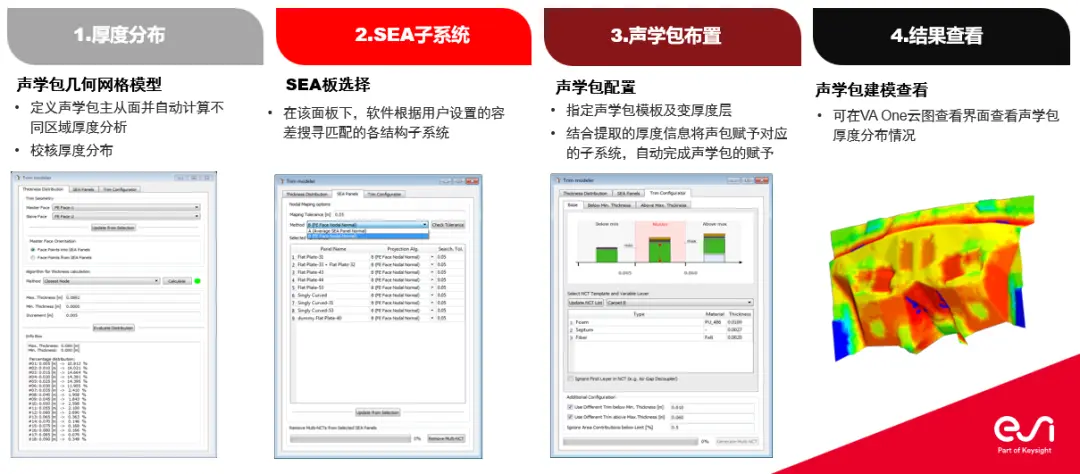

通常防火墙声学包为变厚度设计方案,如常见的EVA+Foam组合方案中,Foam材料通常为变厚度的形式,可利用VA One Trim Modeler模块进行变厚度声学包的设计,设计流程如下图8所示。

图8 Trim Modeler分析流程

Trim Modeler模块可根据变厚度声学包的master/slave face自动计算厚度分布,同时为了更准确地获取厚度分布,建议防火墙SEA结构子系统自身的建模也要较为详细,不能简单的利用其边界上的几个节点生成对应的SEA子系统。最终基于Trim Modeler建立的声学包会以MNCT方式自动赋予相应 的SEA子系统,计算完成后,VA One也可支持厚度分布云图的查看。

2.3、穿孔件隔声性能修正

汽车各结构件安装孔以及工艺孔等是空气噪声泄露的关键路径,孔洞密封不严会大大降低车内噪声舒适性。汽车防火墙上设计有大量的穿孔,如各类线束穿孔、制动控制器安装孔、转向柱穿孔等,如下图9所示,用于密封这些孔洞的穿孔件是防止动力总成辐射噪声进入车内的关键零部件。在 SEA PBNR仿真分析中,准确模拟各类穿孔件(Grommet)的隔声性能并更新在SEA模型中,有助于提高整车SEA模型的仿真精度。

图9 孔洞密封件

可基于VA One Hybrid FE-SEA Solver计算该类密封件的隔声性能。Hybrid FE-SEA是目前NVH CAE分析中唯一适用于中频段系统受结构及空气噪声共同激励时系统的声振响应分析方法。Hybrid FE-SEA基本理念是把系统分为“确定性系统”(Deterministic system)和“统计系统”(Statistical system),其中“统计系统”是“不确定性系统”;根据“不确定系统中”传播的声波是否已经反射,将不确定系统的波场分为“直接场(Direct Field)”和“混响场(Reverberant Field)”,其中激励产生的波即入射波被称为“直接场”,即确定性的部分;而入射波和经过一次及以上反射的波的迭加形成的波场被称为“混响场”,即不确定性的部分。利用有限元法求出直接场响应,即确定性的部分,利用SEA统计能量法求出混响场对直接场产生的附加力,即不确定性的部分,求解矩阵即可得到随机子系统的能量,进而可以换算为需要的响应量。

故而在FE-SEA建模时,由整体模态控制的结构采用有限元方法建模,对局部模态控制的结构采用SEA建模,最后将FE和SEA子系统进行耦合,FE与SEA子系统在耦合处的相互作用采用“直混场互惠定理”描述,从而求解系统的中频噪声问题。

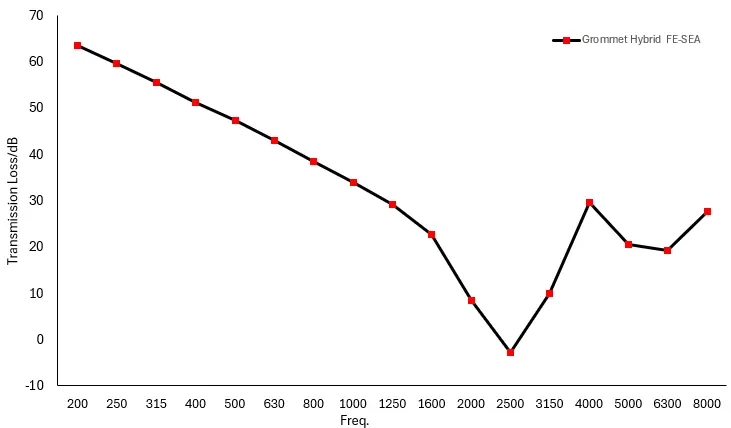

过孔密封件隔声量即可采用上述FE-SEA进行计算,密封件结构及内部声腔均采用有限元建模,两侧声腔用半无限流场SIF模拟,加载单位声载荷激励模拟声源并提交计算即可得到密封件的隔声曲线,建模流程及分析结果如下图10-12所示,最后在整车SEA模型中导入过孔件高频段隔声曲线并代替软件自动计算的过孔件与内部声腔的耦合损耗因子(Coupling Loss factor)即可。

对于汽车其他密封件如车门/车窗密封条等亦可采用Hybrid FE-SEA方法进行计算,详细内容可参考ESI 发表的论文:

《Prediction of sound transmission through door seals using the hybrid FE-SEA method》。

图10 Hybrid FE-SEA 分析模型

图11 密封件结构及声模态

图12 隔声性能计算结果

2.4、SEA参数修正

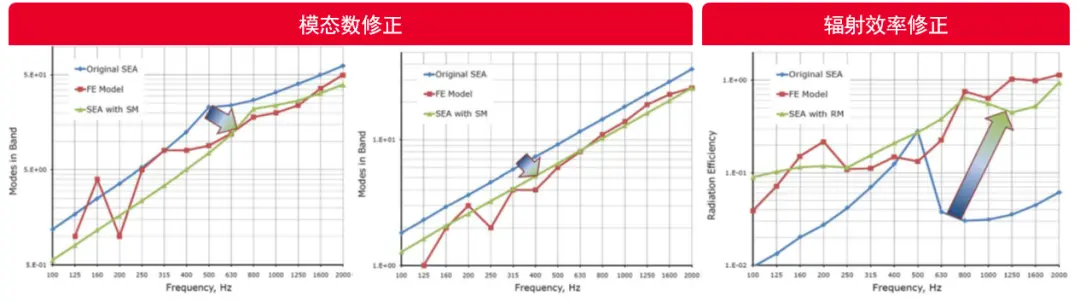

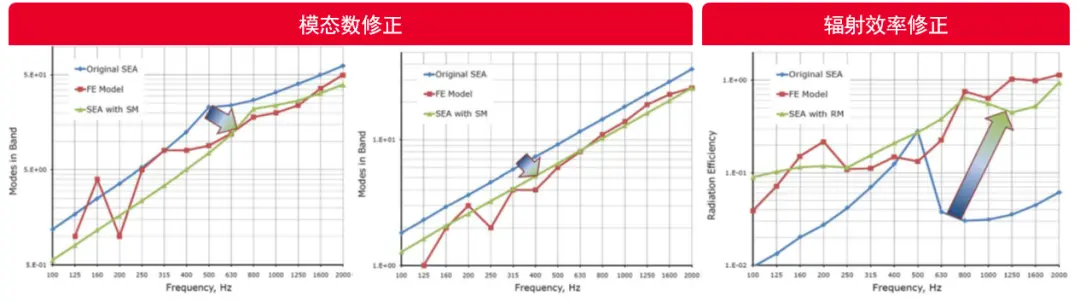

如前所述,由于SEA理论及VA One建模中基本采用平板/曲面板等结构子系统类型对复杂系统进行建模,相比于整车实际结构,被简化的结构子系统的刚度及辐射效率均有所误差,而这些参数最终影响SEA模型中子系统的模态密度和耦合损耗因子。故而针对该误差,在利用VA One进行SEA建模时可对关键零部件如地板/防火墙等结构的刚度等参数进行修正,从而提高SEA模型的精度。故而针对该误差,在利用VA One进行SEA建模时可对关键零部件如地板/防火墙等结构的刚度等参数进行修正,从而提高SEA模型的精度。

为加以说明,此处引用ESI 论文:

《Improvement of an SEA Model of Cab Interior Sound Levels Through Use of a Hybrid FE/SEA Method》

在文章中,ESI NA VA One工程师Ignatius Vaz通过在SEA子系统建模时引入密度系数(density Multiplier)、刚度系数(Stiffness Multiplier)以及辐射系数(Radiation Multiplier)等参数修正由于上述简化给子系统质量、辐射效率等带来的影响,从而保证SEA分析模型更符合实际情况,结果表明修正后的分析模型能进一步提高仿真精度,更多信息用户可参考该论文。

图13 SEA 参数修正

结尾

通过上述方法可以进一步提高基于VA One的整车PBNR分析模型的精度,在实际项目中,NVH仿真工程师还需进一步了解PBNR的实验测试内容,结合测试及SEA建模要求可保证整车PBNR模型分析的准确性。

作者简介

马涛

毕业于重庆大学

车辆工程专业

硕士研究生,研究方向为汽车NVH性能。曾就职于东风等汽车主机厂,熟悉整车NVH性能开发流程,擅长声学包及风噪性能分析等。2022年加入ESI Group ,担任VA One中国区技术专家,负责推进VA One在中国市场的应用及部署、对用户进行高级培训等工作,致力于推动虚拟样机解决方案在工程领域中的应用。

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告