从建模到求解,BM-Stamp 如何助力侧围外板冲压仿真提效80%

近年来,新能源汽车快速发展,各大车企不断优化汽车外观形状,并加速推动新车型上市周期。

而在新车型开发过程中,冲压模具的开发约占整个开发周期的2/3;在汽车外覆盖件中,侧围外板又是尺寸最大,结构最复杂,对尺寸精度及外观质量要求最高的关键零件;因此侧围外板的冲压仿真效率,是各大车企冲压CAE工程师们关注的焦点。

是德科技最新推出的Body Manufacturing-Stamp(以下简称BM-Stamp)软件,较其前身Pam-Stamp,只专注于最广泛的汽车行业冲压仿真用户。完全重新设计了简约的界面风格,清晰的工艺设置流程,其前处理设置效率可达到行业领先水平;而先进的材料模型、精确的接触定义、精细的四边形网格、以及高精度的显式求解器的继续沿用,又使其成形与回弹精度仿真结果继续向用户确保最高的可信赖性;再结合求解器最多支持128核数的可扩展性(Scalability)与高性能计算机(HPC)的搭配,完全可以实现高精度结果呈现与快速求解时间的平衡。

本文将以侧围外板为案例,深度为您展示BM-Stamp软件如何实现高效冲压仿真。

前处理设置展示

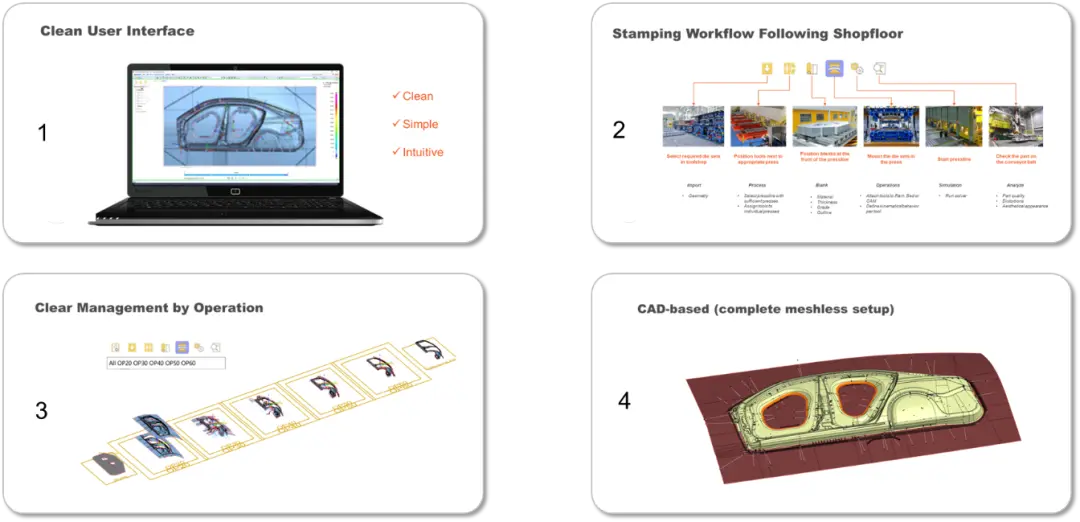

如图1所示,BM-Stamp相较其前身Pam-Stamp完全重新设计了用户界面(GUI),使得现有界面简约友好,非常符合当前汽车行业冲压仿真用户的操作习惯。

如图2所示,BM-Stamp将整个工艺设置流程简化为5步,即模型导入(import)、工艺规划(Process)、板料设计(Blank)、模具设置(Operation)和启动模拟(Simulation)。整个设置逻辑十分清晰,与现实中的冲压产线流程相对应,支持用户轻松实现多工序管理(如图3)。

如图4所示,在启动模拟前,所有的设置过程都是100%基于CAD数据完成;只有在启动模拟的同时才会根据已选择的精度模板开始对工具体和板料进行自动网格划分。基于CAD数据的前处理设置的显著效果是大大提升设置效率,对于普通零件的全工序设置,可以轻松实现几分钟内设置完成;对于侧围外板这种工艺特别复杂的零件的全工序设置,可以轻松实现十几分钟内设置完成。

后处理与性能展示

如图5所示,BM-Stamp耦合了原Pam-Stamp的高精度求解器,允许用户通过精密网格无限挑战仿真精度;并且在内部集成了专用于外观缺陷检测的虚拟灯光室,支持用户使用逼真渲染的AI技术如观察实物般检测外观缺陷(如图6);

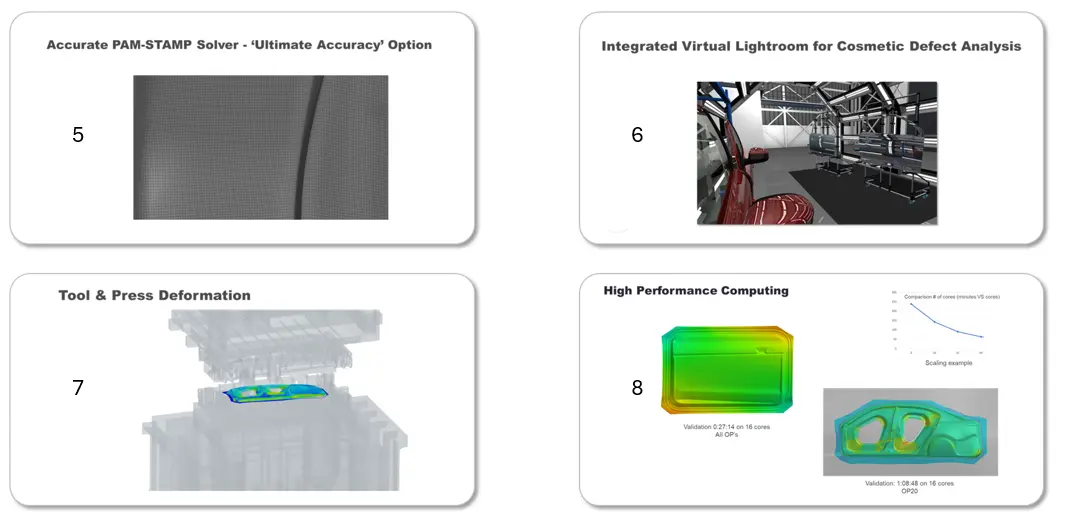

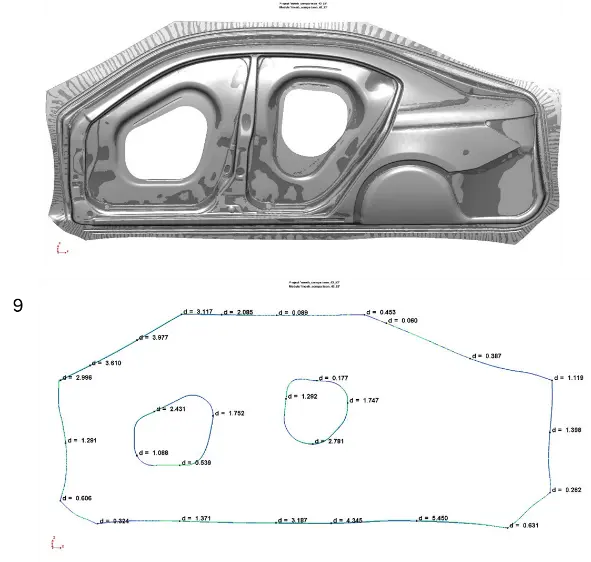

如图7所示,BM-Stamp支持预测由调试压机转换为生产压机带来的变形影响(如图9,浅灰色为变形前板件,深灰色为变形后板件),助力用户提前预测,缩短现场车间物理调试周期。

如图8所示,BM-Stamp通过灵活的许可方式(Tokens)和具有性价比的许可费用,支持求解器最多使用128核数的可扩展性(Scalability)与高性能计算机(HPC)的搭配,通过提高求解核数,完全可以实现高精度结果呈现与快速求解时间的平衡(如图10)。

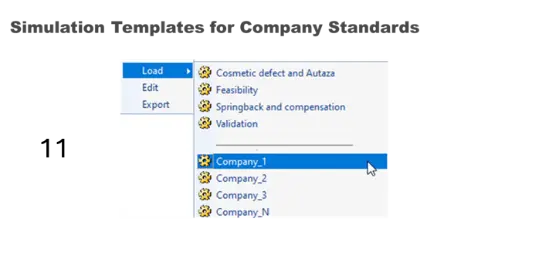

如图11所示,经过超过25年的工业验证,BM-Stamp为用户提供了若干推荐的精度模板,如可行性分析(Feasibility)、验证性分析(Validation)、回弹与补偿分析(Springback and Compensation)、外观缺陷分析(Cosmetic defect)等,实现仿真精度逐步升级。 在这些精度模板里,对网格划分、工具体运动速度等重要参数进行了预设置,用户无需富有软件使用经验即可获得高精度的仿真结果,也支持用户自我创建模板作为公司标准随时调用。此外,在冲压工艺开发的不同阶段,合理使用相对应的精度模板,也是大大提升软件使用效率的有效方法。

成形精度展示

如图12所示(压料面皱曲),BM-Stamp的精细网格和高精度求解器,可以支持用户如观察实物般预测起皱缺陷,而不依赖于数值化评价手段(Contour)。

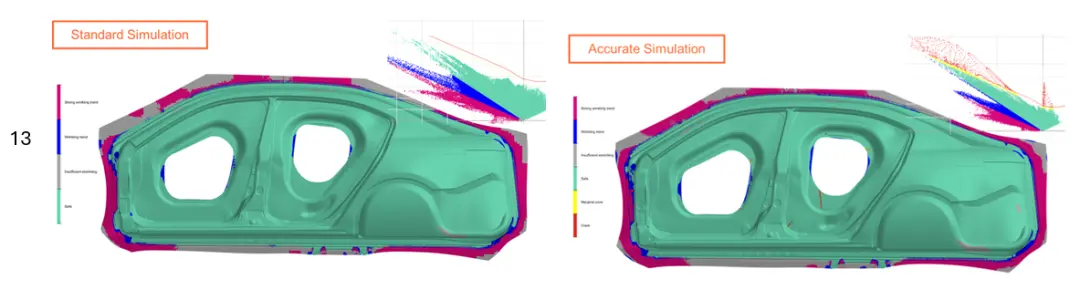

如图13所示,BM-Stamp在冲压工艺开发的不同阶段,通过精度模板的切换,支持用户追求无限精度的仿真结果。如右图中的精确仿真(Accurate Simulation)相比左图中的标准仿真(Standard Simulation),对后门洞等平面区域的开裂缺陷进行了可靠预测,这同样得益于精细化的网格设置(均匀网格),使除了特征区域外,平面上可能会存在的开裂、起皱等成形性缺陷,及滑移线、冲击线等外观缺陷如实物完美呈现。

计算效率展示

如上所述,根据冲压工艺开发的不同阶段,我们可以通过选择匹配的精度模板来保证计算效率;而在高精度仿真阶段,我们可以利用求解器的可扩展性(Scalability)通过使用更多核数的与高性能计算机(HPC)的搭配实现高精度结果呈现与快速求解时间的平衡。以侧围外板为案例,详细测试结果如下:

|

侧围外板Bodyside Outer |

测试1 |

测试2 |

测试3 |

|

精度模板 Template |

Feasibility 可行性分析 |

Validation 验证性分析 |

Validation 验证性分析 |

|

求解核数 Cores |

4 |

4 |

64 |

|

OP20最终网格数量 |

373769 |

1404188 |

1404188 |

|

OP20计算时间 |

38min |

4h 28min |

1h 11min |

|

OP30计算时间 |

47min |

8h 1min |

1h 50min |

|

OP40计算时间 |

32min |

6h 21min |

1h 34min |

|

OP50计算时间 |

26min |

5h 12min |

1h 6min |

|

OP60计算时间 |

34min |

6h 23min |

1h 25min |

|

全工序计算时间 |

3h 6min |

1d 6h 38min |

7h 15min |

|

注:拉延包含实体筋(符合精算标准),且修边冲孔工序均考虑工具体(Cutting with tools) |

|||

经过以上测试,我们可以清晰的看出精度模板的选择以及求解核数的增加对计算效率的影响。当我们使用可行性分析模板时(测试1),仅用时约3小时就完成了侧围外板的全工序分析;而当我们切换到验证性模板时(测试2),计算时间陡增,无法满足行业需求;不过我们通过将求解核数扩展至64(测试3),我们可以看到在不牺牲精度的前提下,我们将求解时间缩短至了约7小时,已达到行业领先水平。

BM-Stamp具有灵活的许可方式(Tokens)和高性价比的许可费用,我们为用户提供的起步核数就是8(当不打开GUI,使用命令启动求解器时可以扩展到16),支持求解器最多使用128核数的可扩展性(Scalability)与高性能计算机(HPC)的搭配,完全可以实现高精度结果呈现与快速求解时间的平衡。

以上,是本次BM-Stamp基于汽车侧围外板的高效冲压仿真案例的全部内容展示;

总结来说,通过汽车冲压核心零件侧围外板的案例,可以看出BM-Stamp的高效率前处理设置以及求解器的高精度和良好的可扩展性,完全可以帮助用户实现高效仿真;它已成为全球车企共同关注的有效节约生产成本和控制许可费用的出色产品。

如果您对BM-Stamp感兴趣的话,

欢迎您随时咨询,

我们将为您提供专业的服务!

邮箱:zhen-yu.wu@keysight.com

作者

吴振宇

2022年加入ESI集团,现担任Keysight公司高级应用工程师(冲压领域),具有十年以上冲压模具设计及CAE仿真经验,对冲压实际生产问题与CAE仿真解决方案具有独到见解。

广告

广告 编辑推荐

最新资讯

-

“道路车辆 降低儿童约束系统的误用风险 第

2026-02-17 09:52

-

准入审查逻辑变化下的第三方检测机构:试验

2026-02-17 09:51

-

联合国法规R124对车辆车轮安全的工程化约束

2026-02-16 12:55

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

广告

广告