基于封闭流空气冷却的锂离子电池热特性研究

摘 要:为解决某锂电池模组散热问题,提高温度分布一致性,提出了一种基于封闭流空气冷却的电池热管理系统。从封闭流控制角α及电池单体横向间距Sx的角度,对瞬态热响应、温度一致性、功耗及冷却指数进行了数值研究。研究表明:相比于传统的基于开放流空气冷却的电池热管理系统,随着α的增大,电池表面平均温度能够降低,但应权衡考虑温度一致性、功耗及冷却指数的影响。当α=90°时,电池模块最高温度由34.38 ℃降到33.76 ℃,电池间面积加权平均温度最大温差为0.80 ℃,且功耗较低;随着Sx的增加,电池表面面积加权平均温度不断降低,且温度一致性不断提高,功耗及冷却指数的变化区间较窄。当Sx=35 mm时,电池单体间面积加权平均温度最大温差降低为0.57 ℃,冷却性能进一步提高。

关键词:锂离子电池;热管理系统;封闭流;温度一致性

近年来,锂离子电池因其高电压、低自放电率和高能量密度的特性,被广泛应用于电动汽车和混合动力汽车。然而,电动汽车普遍使用的锂电池对温度敏感性高,在高温下极易导致电池的性能退化,极端情况下甚至导致热失控,威胁人车安全。为解决电池在运行过程中因频繁充放电而造成的热积聚问题,电池热管理系统的设计研究成为关键和挑战。

目前电池包的冷却方式主要有空气冷却、液体冷却、相变材料冷却、热管冷却等方式。空气冷却电池热管理系统由于结构简单、造价低的特点,成为优化电池散热的主要方案之一。Hong等提出了新型带二次通风孔的并联风冷电池热管理系统,经数值模拟研究,发现位置靠近出口且尺寸越大的二次通风孔越有助于获得更好的冷却性能。Sun等研究了U型流、Z型流电池模组的热特性,结果表明,后者冷却性能优于前者。Wang采用数值仿真的方法对电池的排列结构及风冷策略进行了研究,结果发现,当风扇位于模块顶部时,冷却性能最佳;考虑到冷却效果和成本,强迫风冷的最佳结构是立方结构。Yang等对比研究了整齐排列与交错排列对电池组性能的影响,对电池横向间隔、纵向间隔、入口宽度进行优化后,得出整齐排列的方式能使电池组达到更好的冷却性能。Saw等对包含进气室和排气室以及带有通风孔固定板的电池热管理系统进行了实验与数值研究,研究表明,随着冷却空气流量的增大,导致了换热系数和压降的增大。

本文针对传统的基于开放流空气冷却的锂离子电池热管理系统,提出了一种基于封闭流空气冷却的锂离子电池热管理系统方案。以锂离子电池热模型为理论基础,利用有限元分析软件ANSYS对该系统热特性进行了三维温度场分析,研究了电池组的瞬态热响应、功耗、冷却效率及温度一致性,并对封闭流控制角及电池横向间隔进行了优化,为圆柱形锂离子电池热管理系统设计提供指导。

1 仿真及计算方法

1.1 模拟对象

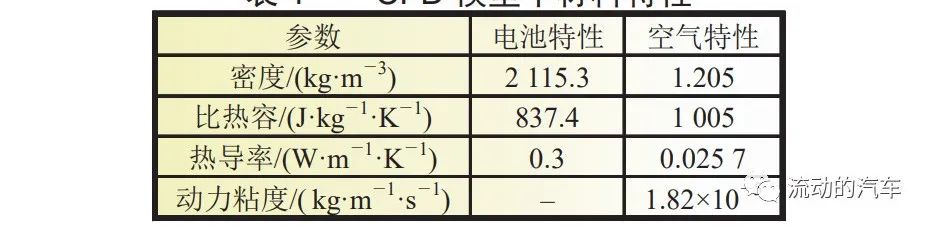

本文使用的是A123 26650型圆柱型锂离子电池。电池容量为2.5 Ah,每个电池的直径和高度分别为26和65 mm。表1为参照文献[8]所得到的电池单体及空气基本物性参数。本文中,电池材料被认为是各向同性的,即电池单元组件(阴极、阳极、隔板、集电器片)被视为具有恒定热导率和比热值的均质体。

表1 CFD模型中材料特性

1.2 模型建立

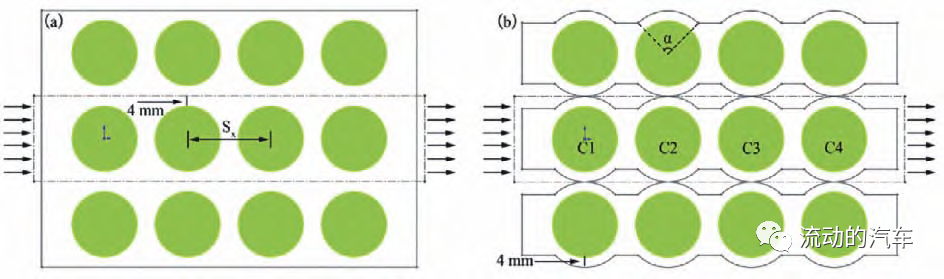

目前空气冷却电池热管理系统多为图1(a)所示传统的基于开放流空气冷却的电池热管理系统,但仍存在电池散热不佳、温度一致性差的问题。基于此,本文提出了图1(b)所示的基于封闭流空气冷却的电池热管理系统,定义α为封闭流控制角,Sx为电池横向间隔。为节约计算成本,取虚线框内1P×4S电池模块作为研究对象。

图1 电池热管理系统结构示意图

模块由四个电池单体(C1、C2、C3和C4)串联而成,相邻电池间距为7 mm,距两侧铝制外壳4 mm,C1距入口及C4距出口的距离均为25 mm,但为了保证计算域出口附近速度已充分发展,避免回转流影响,故将计算域中C4距出口的距离延长至60 mm。电池的上下底面和外壳的上下壁面之间没有间隙,所有的电子线和连接器都留在外壳外,以便进行相应的仿真模拟。

1.3 模型载荷与边界条件

由于造成电池内部产热的电化学过程较为复杂,在建立三维瞬态传热数学模型时,做出以下几点假设:(1)电池内部各种材料具有各向同性且物理性质均一;(2)电池内部电解液流动性很差,忽略其内部对流换热影响;(3)电池内部发热均匀。

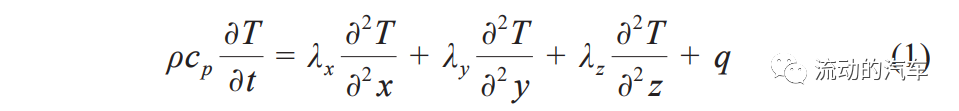

基于上述假设,建立圆柱型锂离子电池的三维瞬态传热数学偏微分方程:

式中:ρ为电池平均密度;cp为电池平均比热容;T为温度;t为时间;q为电池内生热率;λx、λy、λz分别为电池材料x、y、z方向导热系数。

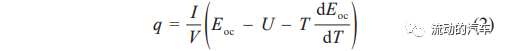

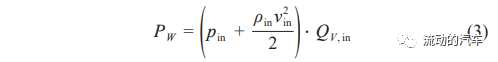

目前电池的内部产热多通过实验测量或根据Bernardi的电池生热速率方程计算得到。生热率计算方程如下:

式中:I 为电流;V为电池体积;Eoc为电池平衡电动势;U为工作电压;T为初始温度,取296.05 K;dEoc/dT为电池电压随温度变化的温度系数;计算过程中Eoc−U等于IR (R为电池内阻)。

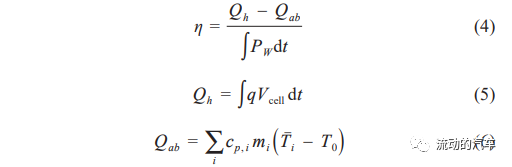

冷却空气循环的理想功率可以通过体积流量和入口总压力的乘积来估算,即:

式中:QV,in为电池组进口处冷却空气的体积流量;pin和ρin分别为进口处冷却空气的压力和密度;vin为入口处冷却空气的速度。

冷却指数由冷却空气排出的热量与空气循环消耗的功率之比确定,它反映了冷却系统的效率,表示为:

式中:Qh为电池在放电过程中总的产热量;Qab为电池初始时刻至放电末尾吸收热量的变化量;Vcell为电池单体体积;i为电池序号;mi为第i个电池的质量;Ti为电池平均温度;cp,i为第i个电池的比热容;T0为电池初始温度,296.05 K;t为放电过程持续时间。

本文根据He等的实验结果,对产热率进行了三次多项式拟合,拟合结果如图2所示。离散点表示文献[9]中电池C1、C2、C3和C4在选定时间测得的实验数据,实线则为三次多项式拟合结果。由图2可见,拟合数据与实验结果基本吻合,可以作为计算输入热源。

图2 电池生热率拟合曲线

本文使用ANSYS Fluent 18.0进行仿真,基于压力的求解,采用RNG k-epsilon模型来模拟湍流,采用SIMPLE算法求解CFD模型中的质量、动量和能量方程。时间步长设置为1 s,每步迭代20次,能量方程的收敛参数为10-9。使用UDF编程计算生热量随时间的变化,作为体热载荷加载到电池上。流体入口设置为质量流入口,Q =0.001 978 kg/s,出口为一个大气压的压力出口。分离空气域的电池表面作为耦合壁面,采用无滑移壁面条件。空气作为冷却介质,初始温度为22.9 ℃,放电倍率为3 C。

2 结果与讨论

2.1 封闭流控制角对电池模组温度场的影响

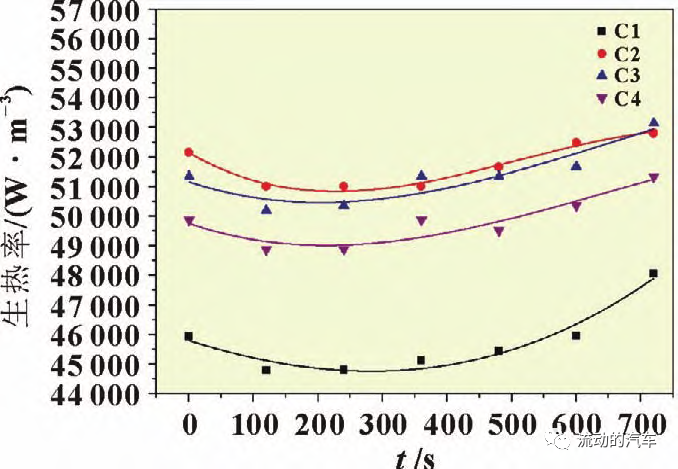

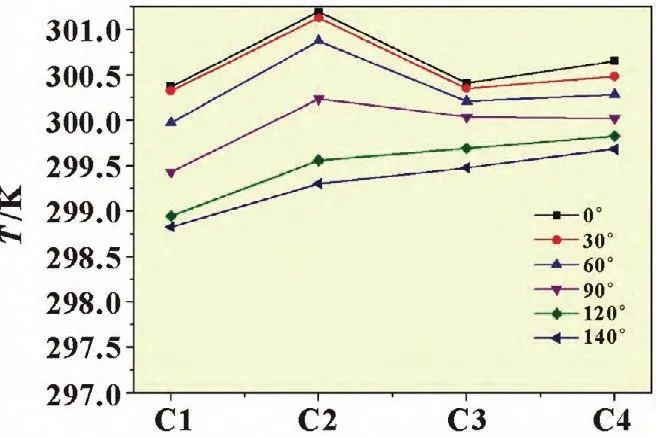

为提高传统的基于开放流空气冷却的电池热管理系统冷却性能,在入口质量流量不变的条件下,研究了封闭流控制角α对电池模块冷却性能的影响。图3所示为α角不同的封闭流电池热管理系统电池C2对流换热表面瞬态热响应,温度取流固耦合壁面的面积加权平均值。α=0°则对应传统的基于开放流空气冷却的电池热管理系统。

图3 C2电池表面瞬态温度热响应

由图3可以看出,在t=0s时,电池温度与冷却空气温度相同,但随着电池放电时间的增加,电池表面温度不断提高。这是因为电池在放电过程中不断产生热量,造成热积聚,而冷却空气不能及时将热量带走,造成了电池对流换热面温度的提高。对于封闭流空气冷却电池热管理系统,随着α角的增大,电池在放电末尾,对流换热表面温度不断降低。当α为140°时,C2电池对流换热表面面积加权平均温度较开放流电池热管理系统降低1.89 ℃,冷却效果得到明显改善。这是由于随着封闭流控制角的增加,沿电池表面引导绕流路径加长,流速增大,湍流扰动加强,对流换热系数增加,空气带走热量增加所致。

α角不同时,C1~C4在放电末尾电池表面面积加权平均温度分布如图4所示。由图4可得,对于 开放流空冷电池热管理系统,在放电末尾,C2电池表面温度最高,这是由C2电池内部产热率最高所致,与图2相吻合。当α≤90°时,电池单体表面面积加权平均温度最大温差出现在C1与C2之间,最大温差为α=0°时的1.04 ℃。当α为30°、60°、90°时,最大温差依次缩小为1.01、1.0、0.80 ℃;当α 为120°、140°时,最大面积加权平均温度差出现在C1、C4之间,分别为0.98、0.78 ℃。这是因为,随着α角的增加,定面积通流截面的引导绕流区增大,较之开放流结构,流速增大,对流换热量增加,电池温度不断降低。同时由于电池C2产热率最高且位于电池热管理系统上游,当α由90°增加到120°时,其温度降幅最大,被冷却空气带走的热量显著增加,沿流动路径的增长,冷却介质温度不断升高,C4电池冷却效果减弱,导致α为120°、140°时放电末尾电池C4温度最高。

图4 a角不同时,放电末尾电池表面面积加权平均温度分布

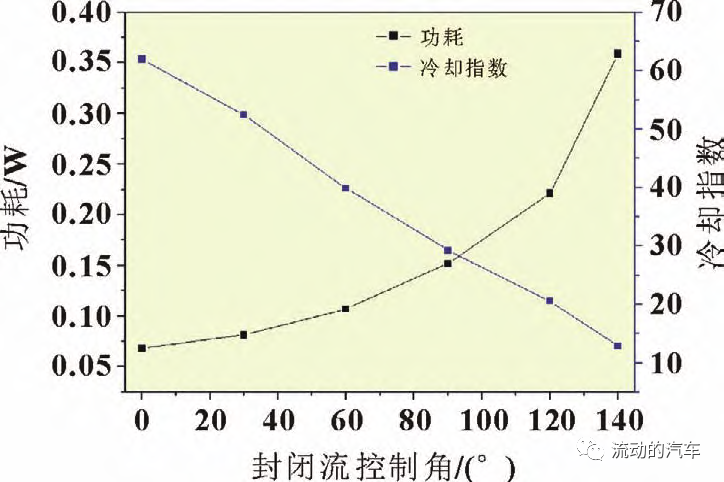

根据方程(3)~(6),得到封闭流空冷电池热管理系统功耗及冷却指数如图5所示。由图5可知,开放流空冷电池热管理系统功耗最小,PW=0.068 W。随着α角不断增加,基于封闭流的空冷电池热管理系统功耗不断增加,冷却指数不断降低。当α>90°时,功耗增幅明显增大。α=120°、140°时,PW较α=90°时分别增加46%、136%,这是由流阻增加所致。α角越大,被空气携带走的热量增加,但流体冲击C2、C3、C4电池迎风面加剧,动能损失增加,造成理想功率明显增加,冷却指数反而降低。

图5 不同封闭流控制角时系统功耗和冷却指数

电池热管理系统冷却性能的好坏,需综合考虑瞬态温度热响应、温度一致性、功耗及冷却指数。由上述分析可知,α=90°,被推荐为较佳的封闭流空气冷却电池热管理系统结构。电池单体间对流换热表面面积加权平均温度最大温差为0.80℃,温度一致性高,且功耗较低,但以冷却指数降低为代价。

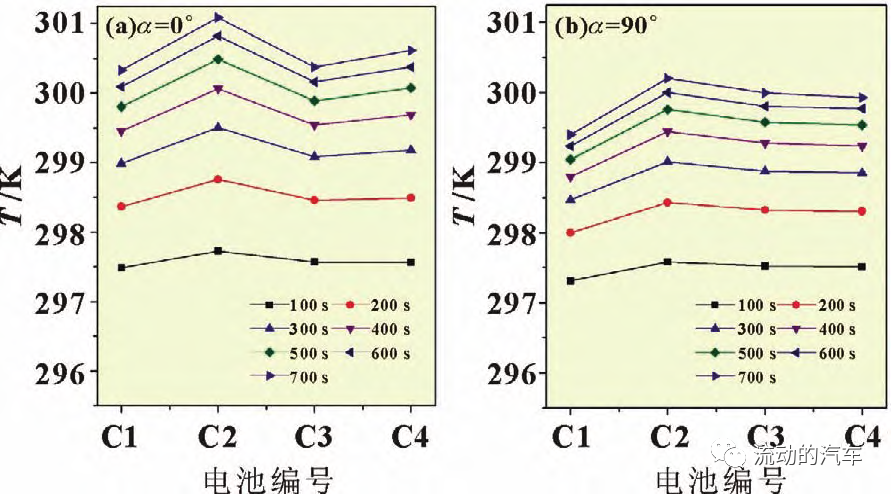

图6所示为α=0°、90°时,不同放电时刻C1~C4电池表面温度分布。由图6可以看出,t =100 s时,基于开放流空气冷却的电池热管理系统与α=90°的基于封闭流空气冷却的电池热管理系统,温度大致相同,冷却效果不明显。随着放电时间的延长,封闭流电池模组温度开始明显低于开放流冷却电池模组。在t =700 s时,C1、C2电池表面面积加权平均温度降幅最大,分别降低了0.93、0.88 ℃。对于基于封闭流冷却的电池模组间单体电池的温度差异明显得到改善。在t =700 s时,电池C2、C3、C4之间,面积加权平均温度最大温度差由0.71 ℃降低为0.27 ℃,温度一致性明显提高。

图6 不同放电时刻的电池表面温度分布

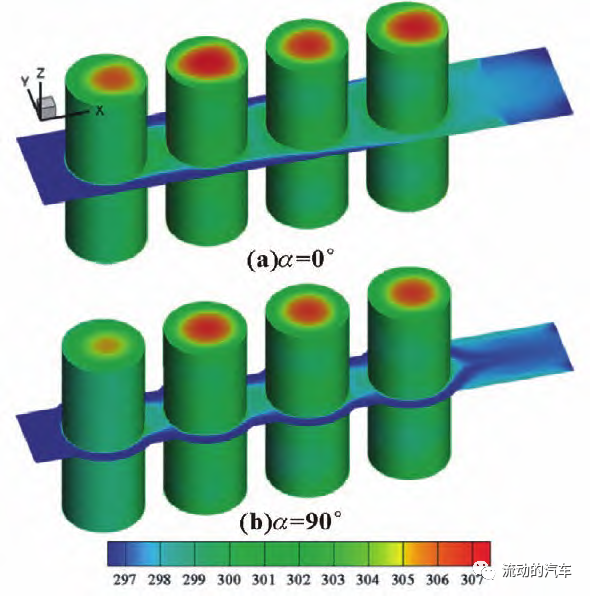

图7为放电末尾,开放流冷却电池模块与α=90°的封闭流冷却电池模块温度分布云图。由图7可以看出,经封闭流空气冷却的电池模块高温区范围明显缩小,电池温度由电池中心轴线沿径向呈放射状不断降低,且温度梯度分布更加均匀。这是因为开放流结构,电池表面流动分布不均,而封闭流电池模块结构使得定面积通流截面的引导绕流区增大,在质量流量不变的前提下,流速较开放流冷却结构增大,电池表面对流换热系数提高,对流换热量增加,电池模块最高温度由34.38 ℃下降到33.76 ℃,冷却效果得到进一步改善。

图7 放电末尾电池模块温度分布云图

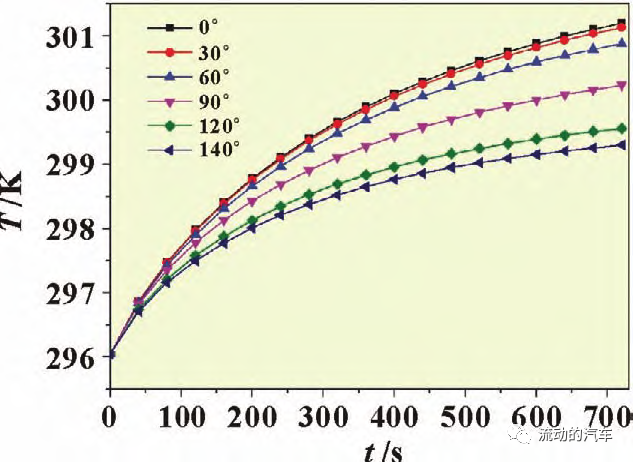

2.2 电池横向间隔对电池模组温度场的影响

选定α=90°,在Sx 不同时,基于封闭流空气冷却的电池模块的冷却性能被进一步研究。

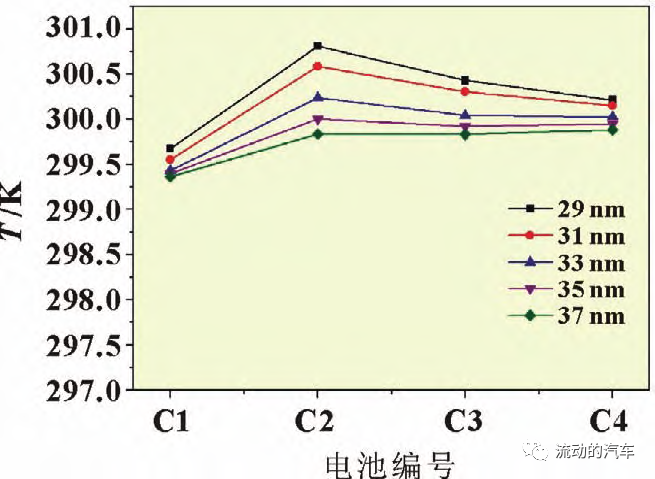

图8所示为Sx不同时,放电末尾C1~C4电池表面面积加权平均温度分布。由图8可以看出,随着横向间隔的增大,电池温度不断降低,C2电池温度降幅最大,幅值达0.98 ℃,冷却效果得到改善。同时,单体电池间面积加权平均温度最大温差也不断减小,由Sx=29 mm时的1.13 ℃,降到Sx=37 mm时的0.52 ℃,电池模块的温度一致性得到改善。

图8 Sx角不同时,放电末尾电池表面面积加权平均温度分布

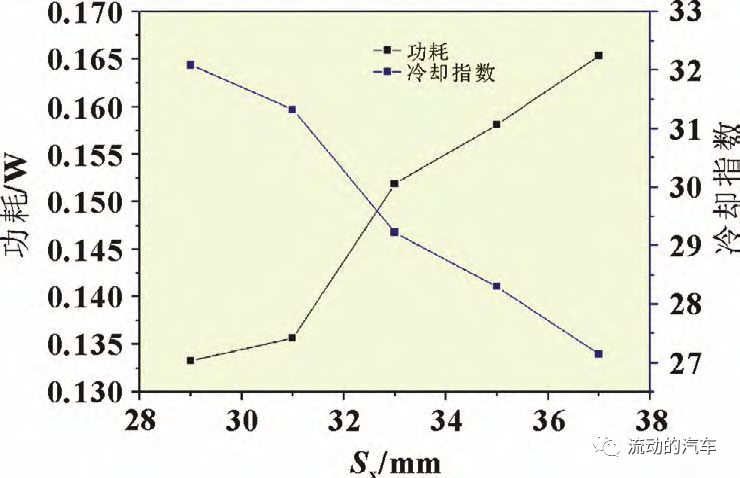

根据方程(3)~(6),Sx不同时,封闭流空冷电池热管理系统功耗及冷却指数如图9所示。由图9可知,空冷电池热管理系统理想耗功随着电池间隔的增加而增大,但增加值远小于封闭流控制角增加所造成的耗功增加,冷却指数变化则与之相反。Sx在31~33 mm的间隔变化中,理想功耗显著增加,这是由于气流冲击电池迎风面加剧,动能损失明显增加所致;而后理想功耗的增幅减缓,则主要是由流动路径的增长,沿程阻力增加所致。由图9可以看出,电池间隔由31 mm向33mm变化时,电池温度降幅最大,空气带走热量最多,但由于功耗的显著增加,冷却指数降幅明显增大。

图9 电池间隔不同时功耗和冷却指数

综合考虑电池间隔对电池模块温度一致性、耗功及冷却指数的影响,当Sx=35 mm时,面积加权平均温度较Sx=29 mm时,最大降幅为0.56 ℃,电池模块单体电池间面积加权平均温度最大温差由1.13 ℃降到0.57 ℃,冷却效果提高。而功耗及冷却指数整体变化区间较窄,均在可接受范围。

3 结论

本文提出了一种基于封闭流空气冷却的锂离子电池热管理系统方案。通过数值仿真的方法,研究了封闭流控制角及电池横向间隔对该系统冷却性能的影响,结论如下:

(1)电池模组高温区位于电池中心轴线区域,且沿径向呈放射状温度不断降低。在放电末尾最高温度可达34.38 ℃,位于电池高性能工作的温度区间内。

(2)随着α的增大,电池表面平均温度降低。但权衡考虑温度一致性、功耗及冷却指数的影响,选择α=90°为最佳封闭流控制角。因为此时电池模块最高温度由34.38 ℃降到33.76 ℃,而电池间面积加权平均温度最大温差为0.80 ℃,相比α为其他值时,温度一致性显著提高,且功耗较低,但以冷却指数降低为代价。

(3)随着Sx的增加,电池表面面积加权平均温度不断降低,且温度一致性不断提高。权衡考虑功耗及冷却指数的影响,选择Sx=35 mm为最佳横向间距。因为此时电池单体间平均温度最大温差由1.13 ℃降低为0.57 ℃,系统冷却性能显著提高,且功耗及冷却指数整体变化区间较窄,均在可接受范围。

参考文献:

[1] LI X S, HE F, MA L. Thermal management of cylindrical batteries investigated using wind tunnel testing and computational fluid dynamics simulation[J]. Journal of Power Sources, 2013, 238(5):395-402.

[2] 苟飘, 徐俊, 刘晓艳, 等.电动汽车锂电池模块化热管理系统的设计及实验研究[J].西安交通大学学报, 2019, 53(12): 104-110.

[3] 申明, 高青, 王炎, 等.电动汽车电池热管理系统设计与分析[J].浙江大学学报, 2019, 53(7): 1406-1430.

[4] HONG S H, ZHANG X Q, CHENG K, et al. Design of flow configuration for parallel air cooled battery thermal management system with secondary vent[J]. International Journal of Heat and Mass Transfer, 2018, 116(4): 1204-1212.

[5] SUN H G, DIXON R. Development of cooling strategy for an air cooled lithium-ion battery pack[J]. Journal of Power Sources, 2014, 272(5): 404-414.

[6] WANG T. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134(5): 229-238.

[7] YANG N X, ZHANG X W, LI G J, et al. Assessment of the forced air-cooling performance for cylindrical lithium-ion battery packs: A comparative analysis between aligned and staggered cell arrangements[J]. Applied Thermal Engineering, 2015, 80(5): 55-65.

[8] SAW L H, YE Y H, CHONG W T, et al. Computational fluid dynamic and thermal analysis of lithiumion battery pack with air cooling[J]. Applied Energy, 2016, 177(5): 783-792.

[9] HE F, WANG H T, MA L. Experimental demonstration of active thermal control of a battery module consisting of multiple Li-ion cells[J]. International Journal of Heat and Mass Transfer, 2015, 91(5): 630-639.

- 下一篇:2022汽车空气动力学分会学术年会成功召开!

- 上一篇:整车测试传感器调试

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告