方形锂电池绝缘低问题分析及其预防措施

文章来源:上汽通用五菱汽车股份有限公司技术中心

引言

在大规模储能、智能电网、清洁能源汽车和消费电子产品迅猛发展的主格局下,人们对电子储能器件性能、可靠性、安全性的要求越来越高。锂离子电池因能量密度高、循环寿命长、高倍率性能等优势成为了应用最广泛、技术成熟的电化学储能器件之一。但锂离子电池在生产、运输、使用过程中会出现某些失效现象,即便单一电池出现了失效现象,也会影响到整个电池组的性能和可靠性,甚至会导致电池组停止工作或其它安全问题。相对于圆柱形和软包装锂电池,方形锂电池因封装可靠度高,结构较为简单,在电动汽车领域应用越来越广泛。近年来国内外发生的多起与动力电池相关起火爆炸事故,动力电池安全性问题也得到了极大的关注。电芯短路轻则造成电芯漏液,动力电池发生绝缘故障,重则引起动力电池系统起火。本文对某方形锂电池模组绝缘低排查案例进行原因分析,并对其电芯壳体腐蚀的失效过程及机理进行讨论,提出改进方法。

1某方形锂电池模组绝缘低排查案例分析

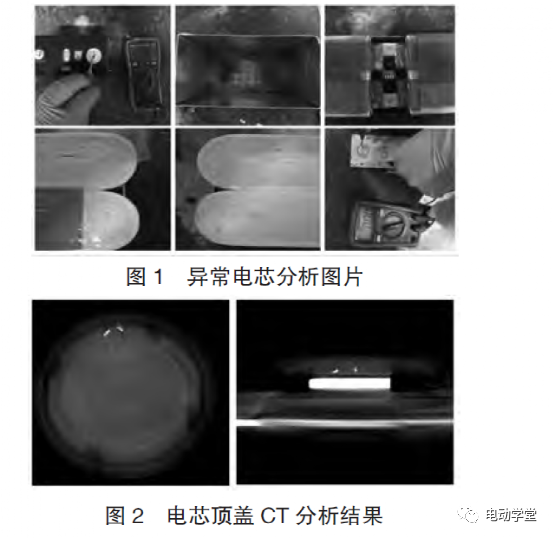

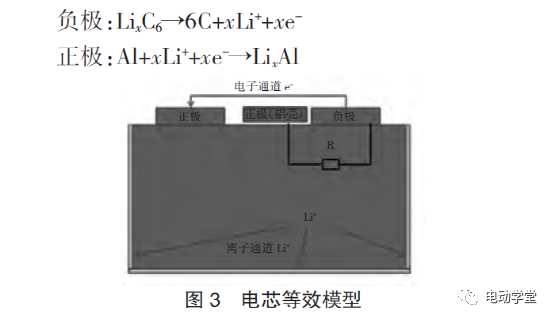

1.1排查过程某动力电池检查发现一个模组绝缘值远低于标准值,仅0.113MΩ,检查发现模组1号电芯底部壳体有明显电解液腐蚀迹象,Busbar片连接完好,模组Pin针无异常,未出现弯折等。排查模组制程数据未发现异常,对故障模组进行电性能测试,发现其电压和内阻参数正常,绝缘异常。对故障模组进行拆解,各电芯蓝膜完好,1号电芯底部电解液泄露明显,撕除蓝膜后发现明显腐蚀点。排查1号电芯制程数据未发现异常。电芯负对壳电压实测0.596V(规格不小于1.5V),开壳后电压未恢复,两JR外观正常,底部无破损,极耳焊接处无搭接顶盖;JR拆除后,实测电芯负极柱与顶盖阻值为0,如图1所示。对电芯顶盖进行CT分析,发现负极柱内上塑胶与顶盖片间有金属异物,负极柱与顶盖连通,如图2所示。

1.2原因分析对电芯顶盖制程进行排查,极柱、PPS来料与极柱注塑工序为风险工序。电芯顶盖金属丝导致短路的原因主要有2个。一是注塑配件引入:外型落料工序,刀口间隙过大,负极柱墩压产生铜颗粒;PPS来料混入不锈钢颗粒,注塑时嵌入零件PPS中。二是设备引入:烘料机于注塑机机未进行封闭式管理投料,存在车间金属颗粒吸入PPS原料风险。

1.3失效过程分析电芯顶盖绝缘层混有金属屑,电芯顶盖电测使用PC500V电压测试2s,要求绝缘电阻不小于200MΩ的标准测试通过,500V电压无法击穿间隙,电芯焊接巴片后,负极铝块受热使表面的绝缘层(PP材料)融化,金属屑随融化的绝缘层流动至负极住边缘;负极铝块绝缘层融化后再冷却,塑胶凝固收缩,使极柱和顶盖片之间有了空隙;金属屑在空隙中因为震动而移动,偶然会使负极柱和顶盖片导通,在不断的充放电过程中,电芯壳体慢慢发生腐蚀,从而导致电芯漏液,绝缘值低。

2腐蚀机理

方形锂离子电芯的腐蚀实际上是铝壳形成铝锂合金的过程,需要满足两个必要条件,其一是电子短路,即铝壳具有低电位的负极;其二是离子短路,即铝壳接触电解液中的锂离子。

正常电芯负极柱与壳体通过绝缘层隔开,壳体处于高电位,当负极柱与顶盖片存在金属屑发生导通,负极柱与铝壳发生短路,铝壳将具有腐蚀电位条件,铝壳电位显著降低(铝壳起始嵌锂电位约为1.4V)。与此同时,铝壳与电解液中的锂离子接触,低电位的铝壳将与锂离子发生电化学反应,如图3所示。

电子由负极转移至铝壳,锂离子嵌入铝壳形成铝锂合金,可分为三个阶段:阶段Ⅰ铝氧化物的还原;阶段Ⅱ的形成;阶段Ⅲ理论上会形成。随着锂嵌入程度提高,与空气中的氧气和二氧化碳反应,生成碱金属盐,铝壳逐渐被腐蚀。电芯四周有mylar包覆绝缘,仅有底部有定位孔及合拢间隙,故常见于电芯底部腐蚀。

3预防措施

1)加强工艺管控,减少引入金属异物的风险。负极墩压落料模具镶件采用高强度钢,减小刀口间隙,减少毛刺的产生;增加抛震时间,确保毛刺被充分打磨;PPS原材粒子,包装前增加金属分离器进行分离包装。吸料管与烘料机绑定,减少吸附车间particle风险。

2)加强电芯顶盖的下线绝缘检测标准。本案例中追溯故障电芯顶盖的出厂电测数据合格,由此可见当前测试标准500V电压无法击穿金属屑、负极柱与顶盖片的间隙,无法检出此类故障类型的电芯顶盖。保持DC500Vhipot电压绝缘电阻200MΩ检验前提下,检成品测试增加1道1500V2s2mA耐高压电阻100%成品测试已做正向验证,1500V检测不通过的样品CT结果显示金属丝存在。

4结语

金属异物极易引发锂离子电池发生内部短路,而短路又是产生热失控的最常见原因,由此可见锂离子电池生产过程中金属异物管控的重要性。电池安全性问题需要广大技术人员一同努力推进,使电池生产工艺异物管控做的越来越好。

- 下一篇:浅谈基于自动驾驶运行设计域的测试平台建设思路

- 上一篇:TSI微气泡发生器的优点

广告

广告 最新资讯

-

联合国汽车法规 R13:机动车制动统一批准规

2026-02-04 09:35

-

联合国汽车法规 R12:车辆碰撞中转向机构对

2026-02-04 09:34

-

联合国汽车法规 R11:机动车门锁与门保持件

2026-02-04 09:33

-

汽车指数最新批次测评结果发布:小米、岚图

2026-02-03 20:57

-

PHUD 真的不受管吗?——前方视野“透明区

2026-02-03 12:55

广告

广告