整车应能有效的对电池系统进行散热和降温,以确保电池系统温度始终在正常使用范围内,以免温度过高影响电池系统寿命。整车设计时应考虑如果电池发生温度超出正常使用范围,应该限制功率输出,并加以提醒。

如果有热失控发生风险,整车应具备提前提醒和报警功能,确保驾乘人员提前安全撤离。

整车处于行驶状态和充电状态时,BMS 监测电池的工作参数(例如温度、温升速率、电压、气压、烟雾、可燃气体成分等),如果监测的信号出现异常,符合电芯热失控特征,应发出热事件报警信号。

整车处于停泊状态时,如电池发生热事件,BMS 应被唤醒,唤醒信号可以是温度、电压、气压、可燃气体成分等。

从BMS 发出热事件报警信号到电池包发生热事件的时间间隔不低于15 min。

电池包发生热事件前,必须通过明确的形式表明当前电池存在热事件风险,需要用户立即停车并且离开车辆。

声音报警应按照特有声音持续鸣响,建议整车喇叭能支持报警发声,报警提示对于车内车外都能达到危险警示的作用;仪表报警推荐为动力电池符号与着火/爆炸图形的组合,同时以文字形式进行提示,文字提示能反应“请停车,立即远离车辆”的意图。

为了提升报警的紧迫性,建议增加双闪灯的快速闪烁的提醒。

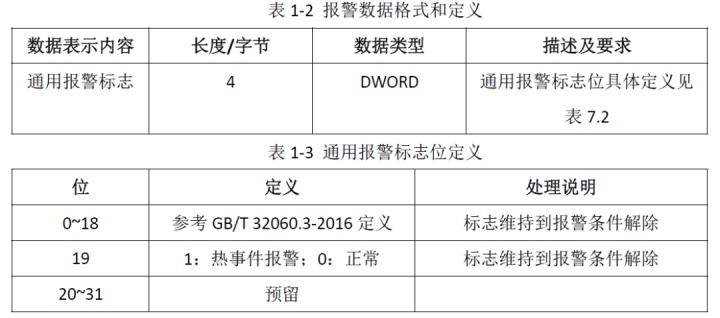

电池热事件报警信号数据格式遵照GB/T 32960.3-2016 定义。利用报警数据格式中的通用报警标志的第19 个bit 定义作为热事件的报警标志。

测试样品需从量产产品中抽取,并对样品进行标记和登记。

测试样品在试验前需进行绝缘电阻测试和充放电测试,保证样品可靠性。

测试样品在实验前应充满电,在试验环境下静置24h 进行预处理。

本试验应在温度为22℃±5℃之间,相对湿度为10%~90%,大气压力为86~106 kPa的环境中进行。

试验应在室内环境或者风速不大于2.5 km/h 的环境下进行。

为应对试验过程中可能出现的起火,爆炸等现象,应在试验场所中安排对应消防工具(灭火器,消防栓等)和对应实验人员隔离通道。

试验开始前,测试对象的SOC 应调至大于制造商规定的正常SOC 工作范围的95%。

试验应尽可能少地对测试样品进行改动,制造商需提交所做改动的清单。

试验对象的BMS 应处于正常工作状态,BMS 发出的数据能够被记录。

注:热扩散试验可能需要在测试开始前对锂离子电池包或系统进行一定程度的改动,导致可能无法进行充电,需在试验开始前确认测试对象的SOC 满足要求。

试验对象中的电池单体,应选择电池包内靠近中心位置,或者被其他电池单体包围的电池单体。

热事件触发应包括车辆行驶状态、充电状态和停泊状态,推荐下述方法作为热事件试验的可选方法,制造商可以选择其中一种方法,也可自行选择其方法来触发热事件。

(1)推荐的针刺触发热事件方法:刺针材料:钢;刺针直径:3 mm~8 mm;针尖形状:圆锥形,角度为20°~60°;针刺速度:0.1 mm/s ~10 mm/s;针刺位置及方向:选择能触发电池单体发生热事件的位置和方向(例如,垂直于极片的方向)。

(2)推荐的加热触发热事件方法:使用平面状或者棒状加热装置,并且其表面应覆盖陶瓷、金属或绝缘层。对于尺寸与电池单体相同的块状加热装置,可用该加热装置代替其中一个电池单体,与触发对象的表面直接接触;对于薄膜加热装置,则应将其始终附着在触发对象的表面;加热装置的加热面积都应不大于电池单体的表面积;将加热装置的加热面与电池单体表面直接接触,加热装置的位置应与图1-2 中规定的温度传感器的位置相对应;安装完成后,应在24h 内启动加热装置,以加热装置的最大功率对触发对象进行加热;加热装置的功率要求参见表1-4;当发生热事件或者图1-2 定义的监测点温度达到300℃时,停止触发。

监测电压或温度,应使用原始的电路或追加新增的测试用电路。监测温度定义为温度A(测试过程中触发对象的最高表面温度)。温度数据的采样间隔应小于1 s,准确度要求为±2℃。

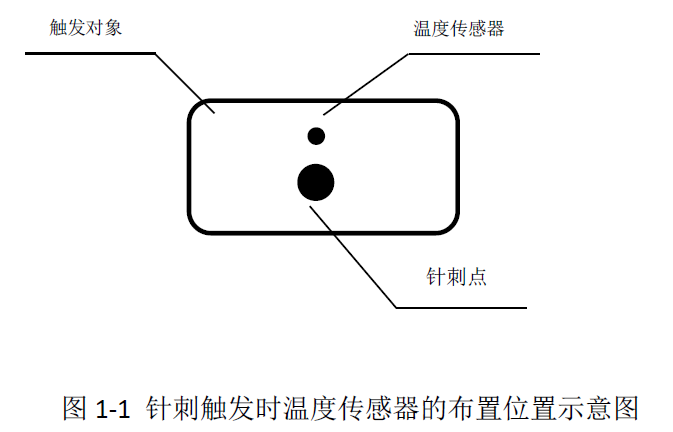

针刺触发时,温度传感器的位置应尽可能接近短路点,也可使用针的温度(如图1-1)。

加热触发时,温度传感器布置在远离热传导的一侧,即安装在加热装置的对侧(如图1-2)。

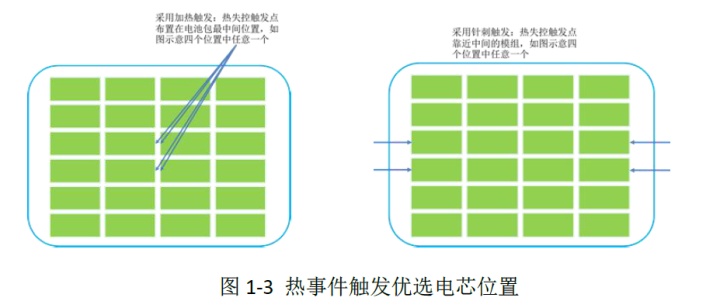

推荐的测试对象是电池包与系统热事件触发点推荐选择电池包内靠近中心位置,如图1-3 所示。

a) 触发对象产生电压降,且下降值超过初始电压的25%;

c) 监测点的温升速率dT/dt≥1℃/s,且持续3 s 以上。

当a)和c)或者b)和c)发生时,判定发生热事件。如果采用推荐的方法作为热事件触发方法,且未发生热事件,为了确保热扩散不会导致车辆乘员危险,需证明采用如上两种推荐方法均不会发生热事件。

当触发热事件条件时,试验对象应具备数据采集及传输能力。

当判断触发热事件条件时,试验对象应及时发出热事件报警信号,并同步传输电池包实时数据。

—如对电池或模组进行热事件试验,热事件报警后,观察并记录60min 数据后没有发生热事件。

—如对车辆进行事件试验,热事件报警后,观察并记录120min 数据后没有发生热事件。

完成热事件试验后,应该对整个热事件试验进行详细的记录,主要包括但不限于以下内容:

(2)、试验程序:包括试验方法、试验对象、触发对象、监控点布置方案、热事件触发判定条件以及对试验对象所做的改动清单等;

(3)、试验结果:包括系统报警和试验关键事件(热事件触发开启、热事件触发停止、外部烟、火、爆炸)等的试验照片、试验数据和时间等。

数量要求。原则上要求每个单体电池都要有一个温度测量点。如果通过仿真及实验可以验证单个温度测量点能有效反映多个单体电池的温度,则可适当减少温度传感器的数量。需注意的是隔热板的两侧需要分别有两个温度传感器进行测量。

编号要求。温度采集点编号应与单体电池电压采集编号一致。如果是一个温度传感器对应多节单体电池,也需要明确指示出具体所测量的电池单体的编号(与电压测量编号一致)。

传感器需采取一些保护措施,以抵御热失控发生瞬间的高温及液体喷溅。尽量保证在热失控发生5 秒内,传感器能正常使用。(另外,即使温度测量失效也要准确把失效信号报出来)

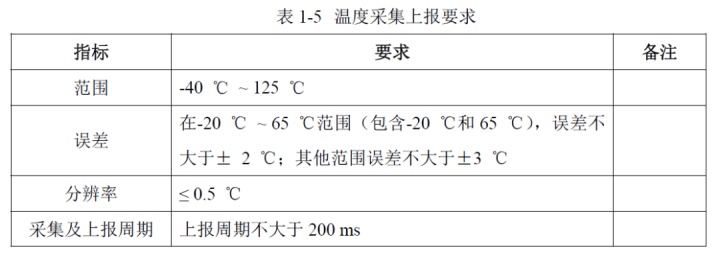

对温度信号的范围和精度要求与GB/T 38661-2020 的要求相同,同时本标准对采样周期及分辨率也有相应的要求。汇总如表1-5 所示。

BMS 应能计算出电池包所有温度点的最大值和最小值以及对应的位置标号。对温度极值的要求与表1-5 要求相同。

BMS 需对温度信号的有效性进行判断,并且要求在热失控发生后的5 秒内能够及时、准确的报出。温度信号有效性的判断,推荐使用以下三种方法:

方法一:如果BMS 的采集芯片有功能安全机制建议开启温度检测通道的校验,设置FTTI 时间应不大于5 秒。如果采集芯片报温度采集故障则认为温度采样为无效值。

方法二:同一个点的两个温度传感器比较。对两个温度值(Tn 和Tn´)做差值,然后取绝对值大于5 ℃,该逻辑维持5 秒认为温度采样失效。

方法三: 相邻温度传感器比较,只针对极值点。(主要是防止单一温度条件的误报)当两个极值点温度差在20 ℃(可标定)以上时,最高温度点的相邻温度点与最小温度点的差值在5 ℃(可标定)以内,维持5 秒判断该最大温度失效。温差小于20 ℃并维持5秒故障清除。

模组电压测量要求。为了进行单体电压测量有效性的校验,BMS 除了测量每个串联单体电池之外,还需要对电池模组电压进行测量。

传感器需采取一些保护措施,以抵御热事件发生瞬间的高温及液体喷溅。尽量保证在热失控发生5 秒内,传感器能正常使用。(另外,即使电压测量失效也要准确把失效信号报出来)

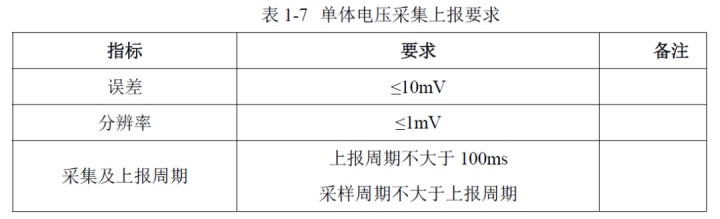

对单体电压信号的范围和精度要求与GB/T 38661-2020 的要求相同,同时本标准对采样周期及分辨率也有相应的要求。汇总如表1-7 所示。

另外,对模组电压的检测精度要求为±0.5FS(满量程)。其他要求同表8.5.

(1)单体电压极值计算。BMS 应能计算出电池包所有单体电压的最大值和最小值以及对应的位置标号。对单体电压极值的要求与表1-7 要求相同。

(2)单体电压信号有效性。BMS 需对单体电压信号的有效性进行判断,并且要求在热失控发生后的5 秒内能够及时、准确的报出。对单体电压信号有效性的判断建议使用以下两种方法:

方法一:如果BMS 的采集芯片有功能安全机制建议开启单体电压检测通道的校验,设置FTTI 时间应不大于5 秒。如果采集芯片报单体电压采集故障则认为单体电压采样为无效值。

方法二:模组电压比较法。将模组内所有单体电压值求和,与模组总压进行比较,如果差值大于±0.5 V 并维持2 秒(可标定)认为该模组中的单体电压检测失效。

1)、布置位置要求。对于良好连通的一个电池包可放置一个气压测量点。多个箱体的PACK 结构需要在每个箱体中都放置一个气压测量点。

2)、在同一测量点需要有两个气压传感器进行测量,建议两个传感器型号不同。

3)、需保证在热失控发生5 秒内(具体时间可标定),气压测量功能正常。

如果CMU 与BMU 之间的通信异常,则存在热事件发生后CMU 损坏的可能。因此建议对通信状态进行监测,推荐的方法包括CRC、Time out、Rolling counter 三种校验方法。

推荐的热事件报警处理策略架构如图1-4 所示。子条件判断模块负责处理由单一信号引起的异常报警,输出从A 到J 共10 种条件。热事件综合报警模块根据这些条件的组合报出热事件发生的报警。两个模块的执行周期应适当选取(推荐值为200ms)。

置位条件:如果有某个温度值大于或等于一定值(推荐温度值60℃)并且持续一定时间(推荐时间3 秒)。

清除条件:该温度值小于一定值(推荐温度值60℃)持续一定时间(推荐时间10 分钟)。

置位条件:温度最大值与最小值的差大于一定值(推荐温度值20℃)并且持续一定时间(推荐时间3 秒)。

清除条件:温差小于一定值(推荐温度值20℃)持续一定时间(推荐时间10 分钟)。

置位条件:最高温度值在一定时间内(推荐时间5 秒)的温升大于或等于一定值(推荐2 ℃)。

清除条件:一定时间内(推荐时间10 分钟)没有新的置位条件则故障清除,如果有新的置位则重新计时一定时间(推荐时间10 分钟)。

4)、条件D——温升过快2 级(用于热事件发生时的报警)

置位条件:最高温度值在一定时间(推荐1 秒)内的温升大于或等于一定值(推荐5℃)。

清除条件:一定时间内(推荐5 秒)没有新的置位条件则故障清除,如果有新的置位则重新计时一定时间(推荐5 秒)。

置位条件:某个电压值在小于等于一定值(推荐2 V)并且维持一定时间(推荐2 秒)。

清除条件:该电压值大于一定值(推荐2 V)并且维持一定时间(推荐2 秒)。

置位条件:最低电压在一定时间(推荐2 秒)之内下降一定值(推荐1 V)。

置位条件:两个气压传感器测量值在一定时间(推荐5 秒)时间间隔内都出现过气压大于一定值(推荐值120 KPa)的情况。

清除条件:信号维持一定时间(推荐5 秒)后无置位条件则故障清除。

热事件发生前一段时间温度信号有一些较明显特征,但也不一定能确认出现这些特征就一定会发生热事件。由此总结出条件A,B,C 三个子条件,只要出现三个条件中的任何一个条件就应该引起注意,有可能会发生热事件。相应的处理上仅做低级预警提示、数据的记录及上报给上一级控制单元,不做其他任何实质性措施。另外该预警的一个重要作用是通过车载终端上报大数据监控中心,通过人工分析热事件的可能性有多大,从而采取进一步措施。

根据实验数据分析,在热事件发生的时刻,如果BMS 的所有测量值均有效,则可以检测到的故障子条件包括:A-温度过高,D-温升过快,E-电压过低,F-压降过快,J-气压波动(可选项)这些信号又分为温度类(A 和D),电压类(E 和F),气压类J,如果出现任意两类条件同时满足,则可判断发生热事件。另外,由于热事件发生时短时间内大量发热有可能对BMS 的各个传感器及采集板CMU 造成损坏,导致信号的失效,包括子条件G/H/I。因此一个失效信号组合一个其他类别的故障信号也可判断发生热事件。现将所有热事件报警的组合列举如表1-8:

以上11 个条件只要有任何一个条件成立则可发出热事件报警。表中的“&&”表示与逻辑,“||”表示或逻辑。

特别的情况,如果热事件发生后,BMS 采集单元迅速损坏(设计要求至少坚持5 秒钟工作正常),反应出来的情况是通讯局部或全部中断,无法读到电压、温度等信号。此时可按照附表4 中序号11 的条件来判断是否报警。如果是通讯部分中断,还可参考相邻采集板的温度、电压等信号进行热事件报警的辅助判断。

根据现实的事故案例,在停泊状态下依然存在着发生热事件故障的风险。而此时BMS及其他电控单元一般都处于休眠的状态,无法及时、准确的检测到热事件故障。因此一定要针对停泊状态设计一种检测热事件故障的方法。本规范推荐三种停泊状态热事件故障检测的方法:

1)、智能传感器唤醒法:设计一个独立的智能传感器单元。在无故障发生时可在低功耗状态运行并实时检测是否有异常的信号(如温度过高)出现,一旦达到异常信号触发条件传感器唤醒,同时唤醒BMS 进行热事件故障的判断。

针对智能传感器唤醒法,首先需要有一个低功耗的智能传感器单元,对该单元的设计要求如下:

(1)、数量要求。应该有足够数量的传感器保证电池包内环境温度的任何一个区域都可被监控。

(2)、需保证在热事件发生一定时间(推荐5 秒)内,温度唤醒功能正常。

(3)、建议采用边沿唤醒方式触发报警信号,在温度上升到某一个固定值时触发唤醒信号,如果BMS 判断排除故障风险休眠之后尽管温度一直在报警值以上也不会触发唤醒。只有当温度下降,然后再次上升到该值后才触发唤醒。

(4)、传感器功耗要求小于一定值(推荐0.1 mA)。

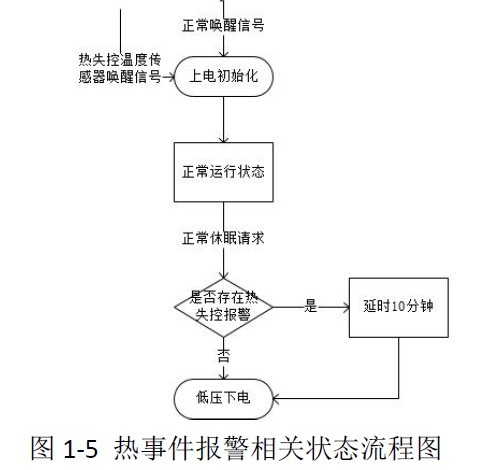

由于热事件故障不仅在BMS 正常工作的过程中发生,在BMS 下电休眠之后也有可能发生热事件故障。因此需加入一个低功耗的由温度信号唤醒的传感器。相应的BMS 控制逻辑状态的修改见下图所示。

首先,BMS 除了正常的钥匙及充电插枪唤醒外,在温度传感器触发高于60 ℃(可标定)报警信号后,BMS 也需要能够唤醒并进入上电初始化流程。

程序运行足够的时间(暂定为10 秒),如果触发热事件报警则延时10 分钟下电,或者在10 分钟内的任意时刻收到整车通知BMS 进入休眠状态则BMS 进入下电流程。如果10 秒钟内没有热事件故障(包括一级和二级故障)BMS 进入下电流程。

需注意温度唤醒信号建议做成上升沿触发信号,防止温度传感器反复触发BMS 唤醒而消耗12 V 电源电量。

2)、功能安全机制唤醒法:利用BMS 电压采集芯片的功能安全机制设计休眠状态下的故障唤醒机制。通过软件设置采集芯片的故障触发阈值(如欠压UV 和过温OT 的触发值)。

达到触发值时通过芯片的Fault IO 接口唤醒BMS 的主控单元BMU,然后BMS 就可以对热事件是否发生进行判断。

3)、实时监控法:通过降低BMS 功耗及整车电气架构的合理设计,使BMS 能够全天候24 小时工作,则不存在停车状态无法检测热事件故障的情况。

1)、BMS 的各个故障判断子条件中的参数需做成标定量,预留大数据接口。目的是如果后期通过大数据手段发现新的规律或参数需要调整留有接口方便更新。

2)、BMS 预留远程程序刷写接口OTA,理由同上,大数据后期可能调整控制策略。

2)、利用大数据挖掘技术,训练车辆温度分布正常区间范围;

3)、利用该阈值范围,对BMS 热事件参数进行更新;

4)、同时BMS 有会采集更多的温度数据反馈给大数据温度模型,最终阈值趋于稳定。

广告

广告

广告

广告