成功案例丨富奥威泰克选择奇石乐技术实现国产高端汽车底盘部件的创新研发与测试

在中国汽车厂商集体向上提升产品品质、努力塑造高端品牌形象的今天,国产汽车似乎已经可以宣告摆脱了过去“低端”、“驾乘体验差”的刻板标签。在前所未有的快节奏技术升级和市场竞争面前,全新的“中国制造”产品在三电、座舱、智能等多个方面争先恐后地争取着市场话语权,并同样在驾乘品质、操控体验上狠下功夫。而底盘车架技术,却是众多兵家必争之地中相对低调的那一个。位于中国北方汽车工业之都长春的富奥威泰克汽车底盘系统有限公司,依靠20多年的经验积累和持续的研发投入,成功跻身各家一线车企的底盘产品核心供应商之列。2024年初,该企业研发中心实验室建设的底盘悬架17通道轴耦合试验台正式投入使用。他们选择的正是奇石乐六分力传感器来实现可靠、准确的数据采集。

作为专业从事车辆前后副车架等底盘关键部件研发和制造的汽车零部件企业,富奥威泰克(下称FYCS)最早成立于1998年,总部及研发中心设立于长春,并在山东青岛、四川成都、安徽合肥等地总计建有7个生产基地。

截止至2023年,全公司坐拥1500多名员工,年收入体量60亿元人民币,整体年产能可达290万套(副车架)。

得益于完善的底盘系统与部件的开发能力和一站式解决方案,FYCS产品除了被广泛配套至传统德系合资品牌车型以外,现阶段也在国产高价位车型上拥有良好的市场反馈——包括处于国内高端纯电汽车市场领先地位的新势力品牌。

FYCS在底盘部件的开发和生产两个方向都拥有深厚的经验,能为主机厂找到同时满足轻量化和安全要求的答案——包含前后副车架、控制臂、纵臂、拉杆等所有一系列结构件。底盘部件对整车的驾乘体验和安全级别至关重要,也可以直接颠覆整款车型的操作性能。“我们的优势是始终可以为客户的车型需求匹配一个系统级别的底盘结构套件——从动力学开发、结构设计、CAE分析、材料鉴选到耐久验证乃至最终规模化生产,我们的流程是涵盖整个开发周期的打包服务。”李野,底盘事业部实验中心主任工程师,于2020年加入富奥,拥有将近十年的汽车部件测试管理经验。“皮卡、SUV、运动化风格的轿车……不论主机厂在车型种类、轴距、轴荷以及调教风格上的定义有着怎样的差异化,这里近50人的研发团队都会帮助客户将各种层次的需求拆解成关键指标,帮助其最终落地。”

伴随汽车电动化趋势的迅速扩张,这几年,FYCS在新能源汽车底盘结构件的配套和试验也会面对崭新的难题。

首先,驱动电机、电池包及转向、悬架等关键系统的新技术应用,均会影响副车架的布局空间与设计侧重。其次,以克计的轻量化目标需通过材料选择、壁厚设计与焊接工艺等多维度协同实现,其成果最终须在试验中心完成部件或系统级的耐久性验证。谈及电动汽车带来的变革,李野补充道:“对于底盘技术积淀较浅的新兴厂商,我们甚至会深度参与其试验标准的制订,提供大量关键建议与方向性引导。”

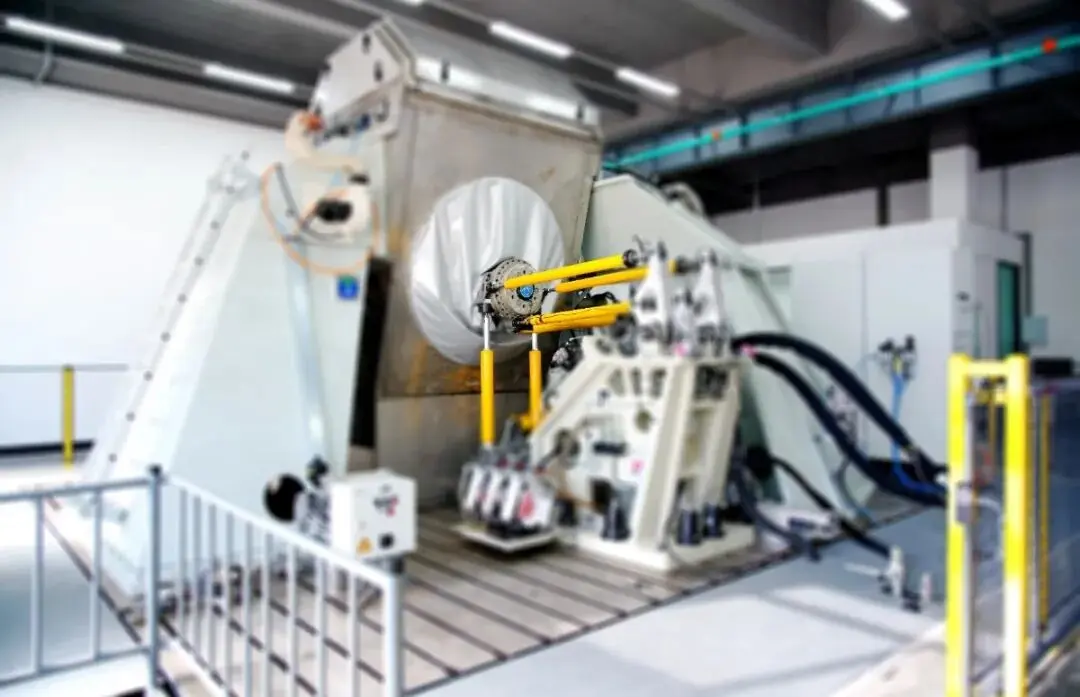

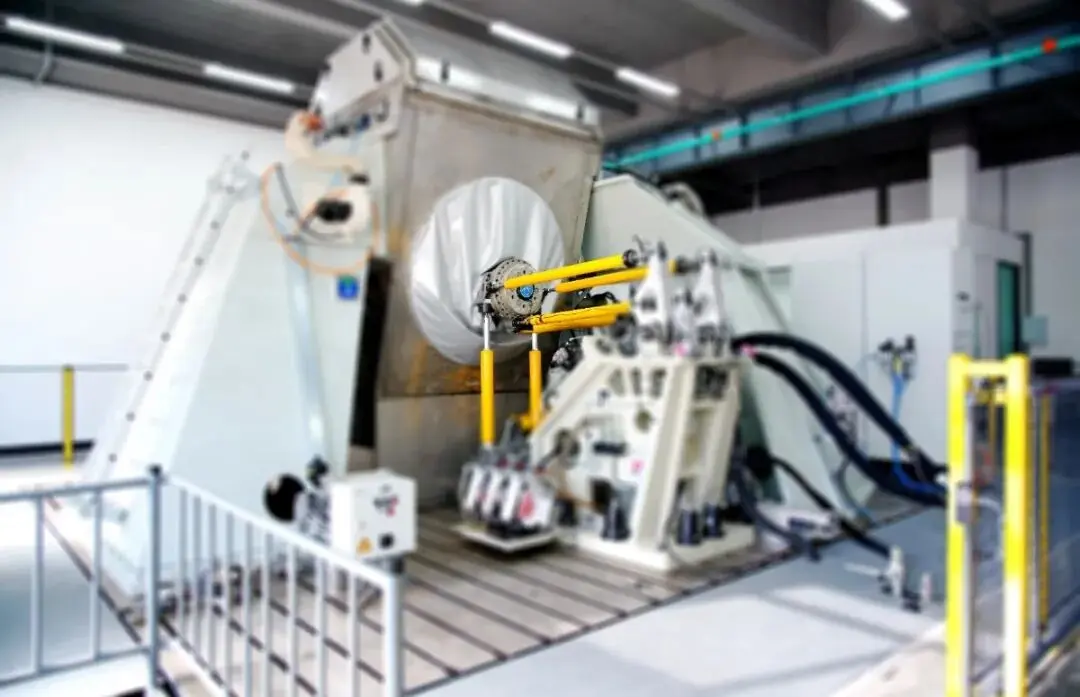

基于希望模拟出更接近客户端使用工况的系统级类整车测试条件,并为用户提供更加完善的测试服务,FYCS研发中心实验室团队从2021年起开始立项打造全球技术领先的悬架系统17通道轴耦合试验台,已于23年年底完成全部的施工过程,并从今年年初开始全面投入使用。该台架可针对汽车底盘系统前、后桥及关键零部件提供开发快速验证及测试服务,涉及实验内容包含疲劳寿命、载荷采集、连接验证、运动学校核、盐雾腐蚀等多个维度。研发部技术总监,于芮沣先生总结到:“这个设备可以极大幅度地加强我们的实验能力,帮助团队从完整的产品链路角度把控零部件的品质和有效性,确保其自身及在整个系统中都能拥有符合预期的性能、耐久和使用寿命。”

夹具设计:高刚度、高模态、大惯量反力支座

台架隔振系统:≤0.8Hz

试验频率:最高可达80Hz

性能增强套件:高精度、轻质量的载荷传递路径

可调轮距:1200mm-1900mm

加载通道:17通道

自由度:垂向,纵向,制动,侧向,侧倾,前束,转向机,发动机悬置

电控接口:CAN、模拟量和EtherCAT等

环境测试:盐雾喷淋腐蚀系统

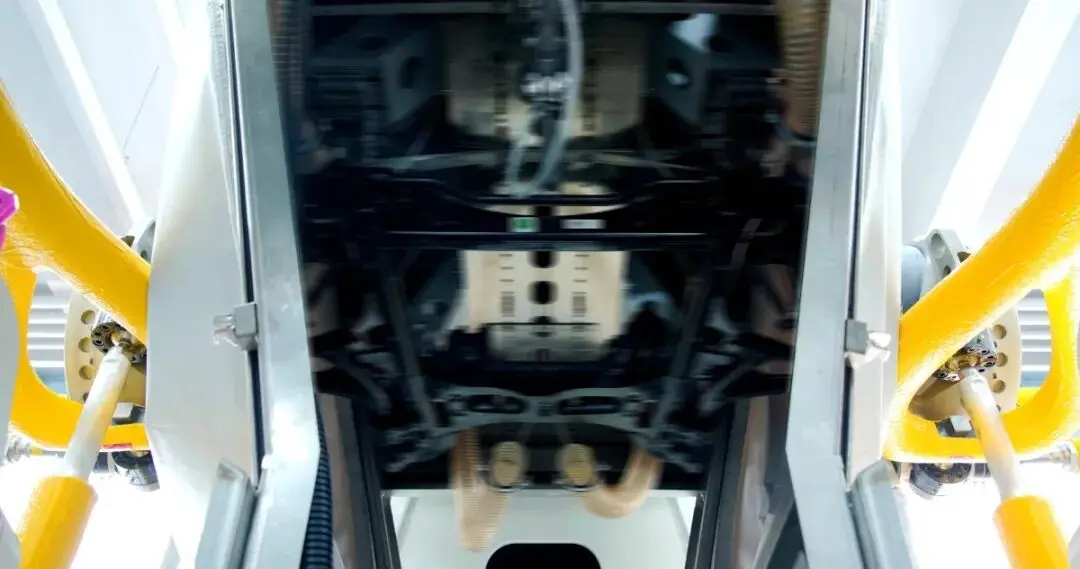

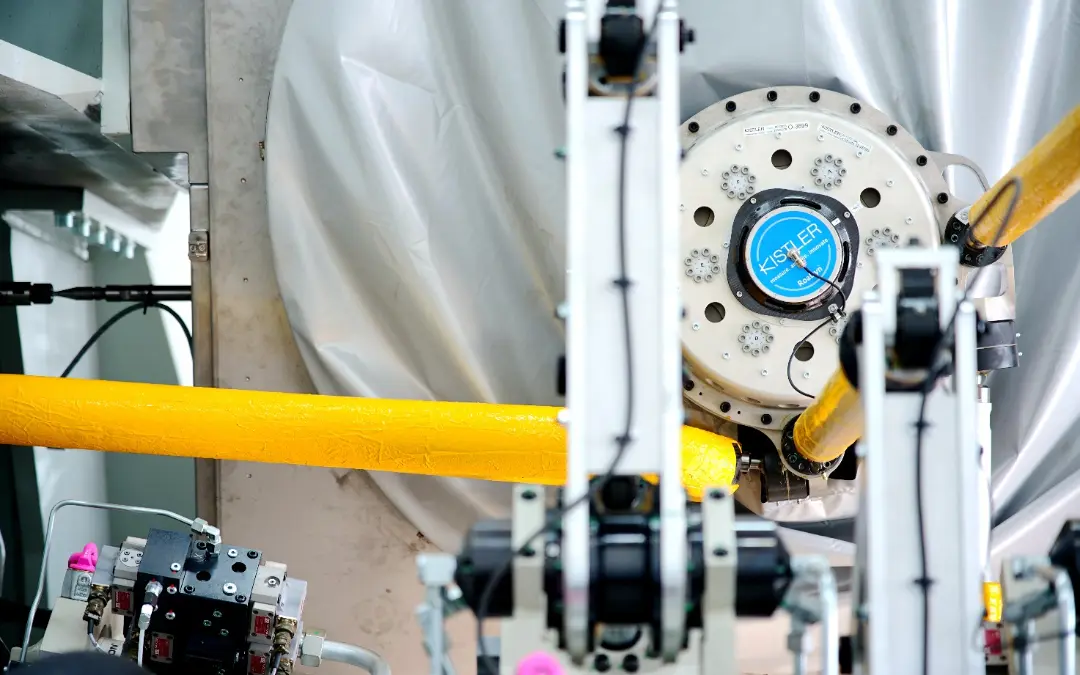

在整个台架测试系统中,来自奇石乐的数据采集系统解决方案:包含RoaDyn S660车轮六分力传感器、8396A型三轴零频加速度传感器和EtherCAT耐久专用数据采集器等,承担起了采集实验数据的关键作用。凭借数字化的通讯方式和高度模块化的扩展能力,该系统不仅实现了轮心六分力的高精度同步采集,还可无缝集成多类型传感器(如应变桥路、位移传感器、耐久或NVH加速度传感器、驱动轴扭矩传感器等),显著提升了复杂工况下实验数据的完整性和可靠性。奇石乐传感器具备出色的抗干扰性与长期稳定性,即使在高速、高负荷或极端温度条件下仍能保持测量精度,极大满足了整车耐久测试及底盘性能开发对数据质量的高要求。

结合台架系统灵活的试验配置方案以及附带的盐雾模拟系统,实验室能够更真实地复现终端用户在多种环境下的驾驶场景,尤其是对悬架系统在腐蚀、振动与复杂载荷耦合条件下的响应进行深度分析。这一综合测试能力为整车耐久性与安全性评估提供了坚实的数据支撑。

展望未来,实验室团队将持续推进测试体系的智能化与数字化建设,进一步整合虚拟仿真与物理测试平台,构建更为高效的“数字孪生”验证环境。同时,团队将拓展基于大数据的预测性分析能力,致力于实现试验流程的自动化和测试精度再提升,从而在整车性能开发、疲劳寿命预测及新型底盘架构验证等领域保持技术领先。

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告