本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利,本文件的发布机构不承担识别这些专利的责任。

本文件起草单位:中国汽车工程研究院股份有限公司、上海汽车集团股份有限公司、华域汽车电动系统有限公司、东风汽车集团股份有限公司技术中心、华为技术有限公司、吉利汽车研究院(宁波)有限公司、西门子电动汽车动力总成系统(上海)有限公司、蜂巢电驱动科技河北有限公司、舍弗勒(中国)有限公司、尼得科(苏州)有限公司、青山工业有限责任公司、郑州宇通客车股份有限公司。

本文件起草人:李沛然、顾彦、宋志环、刘浩、钱新、赵彤航、刘辉、余雷、李文杰、张在强、姜艳军、马英。

本文件规定了电动汽车电驱动总成及其子系统噪声品质的测试评价方法。

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1859.3—2015 往复式内燃机声压法声功率级的测定 第3部分:半消声室精密法

GB/T 3241—2010 电声学倍频程和分倍频程滤波器

GB/T 3767—2016 声学声压级测定噪声声功率级和声能量级反射面上方近似自由场的工程法

GB/T 3785.1—2010 电声学声级计 第1部分:规范

GB/T 6882—2013 声学声压法测定噪声声功率级消声室和半消声室精密法

GB/T 8170—2008 数值修约规则与极限数值的表示和判定

GB 10069.1—1988 旋转电机噪声测定方法及限值 噪声工程测定方法

GB/T 14097—2018 往复式内燃机噪声限值

GB/T 18488.1 电动汽车用电机及其控制器 第1部分:技术要求

ISO-7779—2010 声学.信息技术和通信设备发出空气噪声的测量(Acoustics—Measurement of airborne noise emitted by information technology and telecommunications equipment)

GB/T 18488.1、GB/T 19596—2017、GB/T 6882—2016界定的以及下列术语和定义适用于本文件。

由驱动电机、动力电子装置和将电能转换到机械能的相关操纵装置组成的系统。

3.2 电驱动总成 electric drive system

电动汽车动力驱动总成单元,包括但不限于以下部分:驱动电机、变速装置、电机控制器等。

3.3 电驱动车桥 electric drive axle

3.5 声压级 sound pressure level

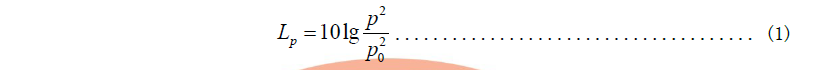

Lp :声压平方与基准声压平方之比,取以10为底的对数的10倍,用分贝(dB)表示。

3.6 时间平均声压级 time-average sound pressure level

LP,T:在指定的持续时间段T(起始于t1,终止于t2)内,声压p平方的时间均值与基准值p0平方之比,取以10为底的对数的10倍,用分贝(dB)表示。

3.7 背景噪声修正 background noise correction

K1:对被测量表面的每个被测声压级进行背景噪声影响的修正。

3.8 环境修正 environmental correction

考虑反射声对位于基准测量面的平均声压级影响的修正。

P:通过某一测量面的声压p与在该测量面上质点振速的法向分量n 的乘积在整个测量面上的积分。

试验时,从测功机或变(减)速器输出端提供试验动力。

3.13 突出比 prominence ratio

被研究的以音调为中心的临界频带的功率和两相邻临界频带功率的比值。

3.14 电驱动总成噪声品质等级 electric drive sound quality grade

按电驱动总成测定的噪声声功率级和突出比(Prominence Ratio)大小进行的划分。

若无特殊要求,所有试验应在满足如下要求的环境条件中进行:

c) 海拔:不超过1000 m,若超过1000 m 参照GB 755—2008 相关规定执行。

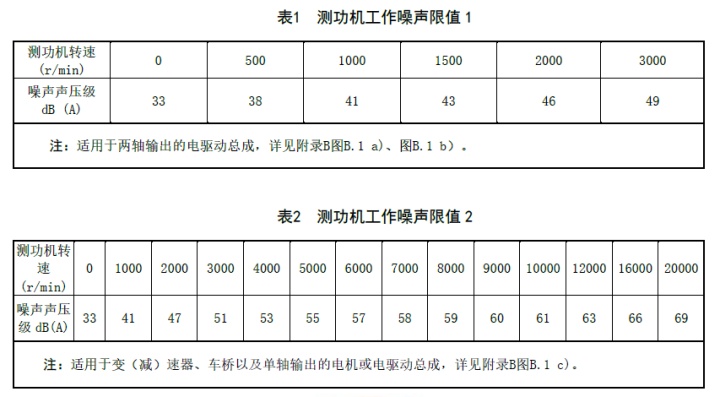

将被测件按照实际测试时的布置方式安装在台架上,断开被测件与测功机之间的连接,保持测功机和测量系统正常运行,测点布置保持与实际测试一致,详细布置参照附录A。测功机空载运行,测量各转速的A计权噪声有效值并进行平均,针对不同的类型被测件有不同的限值,但不得高于下表中所限定的数值。

半消声室的声学环境应符合GB/T 6882附录A的规定。

半消声室内除地面外应没有其他声反射物,对于必要的工装(支架、连接法兰等)、线束、冷却管路有较大反射面的部件应做声学处理。反射面(地面)应超出测量表面投影0.75 m,反射面的吸声系数在测试频率范围内应小于0.06。

传声器、记录仪、线缆等声学测试设备应满足GB/T 3785.1中1级的要求,滤波器应满足IEC 61260中1级的要求。

声校准器应满足GB/T 15173规定的1级仪器的要求。在每次测量前后,每个测量系统应在测试频率范围内一个或多个频率上用声校准器进行校准,每次系列测量前后测量系统不做调整的校准读数的差值应小于或等于0.3 dB,否则系列测量无效。

驱动电机、车桥、减(变)速器等样件应结构完整,空转灵活且无异响、卡滞,紧固件完整且无损并按整车使用状态要求紧固力矩拧紧并安装。样件表面应无破损、变形、锈蚀等目测可见的异常。样件各结合面和密封处应密封良好,不应有渗漏油液。其他应满足GB/T 18488.1要求。

包含齿轮传动的样件在进行噪声品质测试时,应对样件进行磨合处理,其要求如下:

a) 以电机最高转速50%为输入转速,±10 r/min;

b) 以电机最大转矩50%为输入转矩,±5 Nm;

c) 正驱动磨合时间不少于2 小时,反驱动磨合时间不小于1 小时;

试验过程中,润滑油油温不应超过最高许用温度,且温度-时间曲线平滑无突变。

a) 安装方式应与正常使用时相同,宜采用原车悬置系统和传动轴。若不能使用原车悬置系统可使用专用橡胶块(推荐使用三块厚度为12 mm、含胶量为70%的普通橡胶块,在电驱动力系悬置安装处与其连接)代替原车悬置系统,但应保证安装后姿态与原车安装状态一致;

b) 应保证样件与负载测功机之间的连接不为刚性。传动轴宜按照整车安装角度安装,无法按整车安装角度安装的采用水平位置安装;

c) 对于考虑电机控制器产生的噪声或电机控制器与驱动电机集成为一体的驱动电机系统,应直接按原车状态安装。对于非集成式驱动电机系统,且电机控制器与驱动电机可分离,应将电机控制器进行声学处理或可装在试验环境之外。

a) 驱动电机与负载测功机之间连接应采用柔性连接;

b) 驱动电机安装状态应与原车安装状态保持一致。对于带悬置系统的驱动电机,安装方式参照5.2.1;

若单独测量电机控制器噪声,宜将其平稳安置于半消声室内反射面上测量。

变(减)速器应使用刚性安装支撑方式,安装姿态与原车状态保持一致。通过原车传动轴与负载测功机连接。传动轴与驱动测功机之间应确保柔性连接。传动轴宜与原车状态相同安装角安装,或采用水平安装。(传动轴安装角度宜与原车状态保持一致)。

根据被测件结构,在附录A中选择一个合适的测量方法进行声压级的测定。

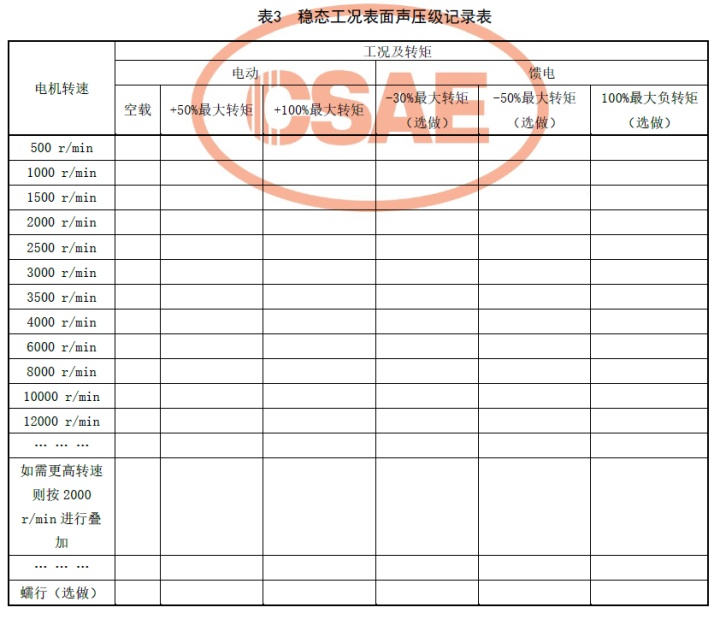

以正驱动为主要运行工况,正驱动工况包括电动和馈电两种状态。反驱动可参考正驱动选做。参考表3所规定的电机(或减速器、变速器输入端)转速和转矩进行测量,其中最高转速不得超过电机最高工作转速。(可根据实车工况依据传动比和轮胎规格进行换算,不得超过该车型最高限速的1.17倍)。表中转速间隔为2000 r/min,或者可自定义转速间隔。

针对多电机电驱动总成或两档及多档位变速器进行试验时,各电机工作状态、各个档位应根据实车实际使用车速和标定工况确定得到的对应电机转速,如额定工作点、常用工作点和特殊工作点等;若无法得到对应的电机转速信息,则对各个档位的所有电机转速范围(建议所有电机转速范围内至少选取5个等分的转速测点)进行试验。

注:以P215/50R17型轮胎为例:限速140 km/h,令常用速度系数1.17,即最高车速140 km/h;传动比为10;则最高

以正驱动为主要运行工况,正驱动工况包括电动和馈电两种状态。反驱动可参考正驱动选做。,参考表4所所规定的电机(或减速器、变速器输入端)转速和转矩进行测量,最高转速按稳态工况最高转速确定。记录整个电机转速变化范围内各转速点和对应转矩工况下的表面声压级和噪声频谱。转矩包含

但不限于空载、+50%最大转矩、+100%最大转矩、-30%最大转矩、-50%最大转矩(选做)、-100%最大转矩(选做)。转速上升/下降速率宜为200 r/min。

针对多电机电驱动总成或两档及多档位变速器进行试验时,与稳态工况时系统,转速上升/下降速率宜为200 r/min。

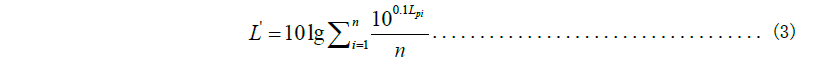

所有传声器位置处测得的声压级平均值按式(3)计算,单位为分贝(dB)。

考虑到不同结构的电驱动总成的布置形式,本文件推荐使用两种不同声功率级测量方式。

测量附录B中图B.1 a)、B.1 b)的电驱动总成可按照半消声室环境的平行六面体测量面进行测量,如附录A图A.1所示;附录B中图B.1 a)、B.1 b) 、B.1 c)的驱动电机、变(减)速器、车桥和图B.1 c)的电驱动总成可按照具有两个反射面声学环境的平行六面体测量面进行测量,如图A.3所示。

测量面与传声器布置参考GB/T 3767—2016标准执行,声功率的测量与计算方法参考GB/T 3767—2016的8.2节。其中,测得声功率级的最大允许偏差可参考GB/T 6882—2016规定的10.4节标准偏差典型值。复现性标准偏差的典型上限值如表5所示。

当背景噪声声压级和测得被测样件噪声声压级差距不大时(<15dB),需对测得噪声声压级进行背景噪声修正。通过被测件运行时表面声压级Lps 和背景噪声声压级 LpB 之差△Lp 来确定是否修正。修正系数K(单位dB)由式(4)得到:

包含但不限于型号、电机类型、尺寸、所带附件、工作电压、驱动电机额定功率/转速、额定转矩/转速、峰值功率/转速、峰值转矩/转速、最高转速、减(变)速箱齿轮齿数、电机极对数、定子齿槽数、转子齿槽数、制造厂家、出厂日期等。

包含但不限于基座特性及电驱动总成与其联接方式、电驱动总成与测功机的联接方式、电驱动总成安装高度、安装姿态、控制器布置等。

包括但不限于测试过程中的电流、电压、转速、转矩、功率、冷却液温度、齿轮箱油的温度等。

9.3.1 测试环境的描述(包括半消声室自由场半径、截止频率,以及被测声源的位置草图)。

9.3.2 噪声测试时半消声室内的气象状况(包括大气压、温度、相对湿度)。

9.4.1 测量仪器的描述,包括名称、型号、编号和制造商。

9.4.2 声校准器和测量系统等的检定方法、日期和结果。

9.5.2 基准体尺寸、测量距离、传声器位置及其数目。

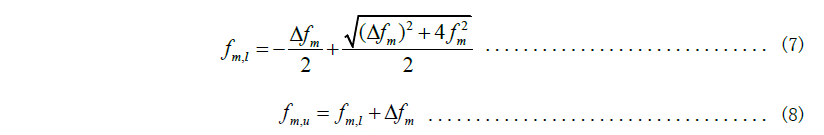

设中间带宽为△fm,中间频率为 fm,中间频带下限频率为fm,l ,中间上限频率为fm,u ,中间频带边界频率计算如式(5)~(8):

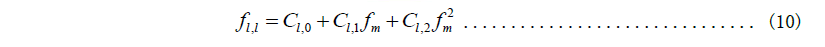

下临界频带与中间频带相连,下临界频带上限频率与中间频带下限频率相同为fm,l,因此只需求解下临界频带下限频率fl ,l 。

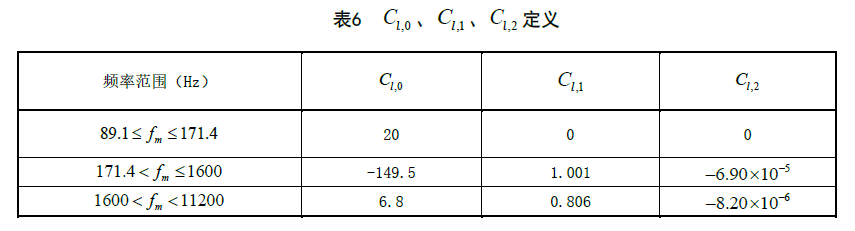

Cl ,0、Cl ,1 、Cl ,2 定义如表6所示。

上临界频带与中间频带相连,上临界频带下限频率与中间频带上限频率相同为fm,l,因此只需求解上临界频带上限频率fu,u。

Cu,0 、Cu,1 、Cu,2 定义如表7 所示。

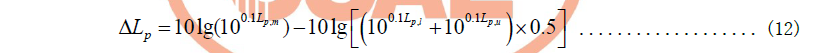

当关注中心频率高于171.4 Hz时,突出比△Lp 计算式(12)和式(13)所示,单位(dB):

当关注中心频率小于等于171.4 Hz时,突出比△Lp 计算如下,单位(dB):

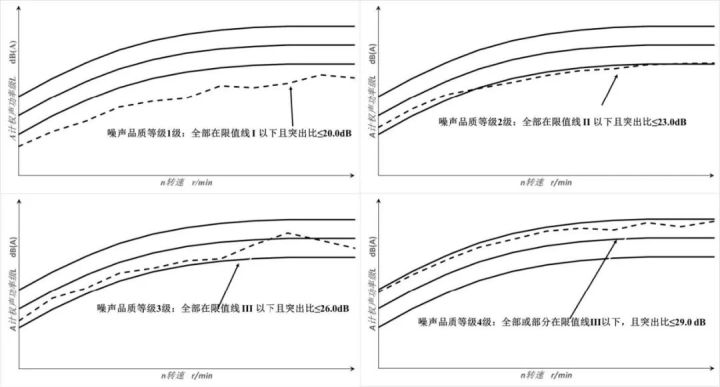

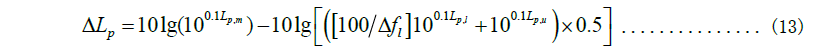

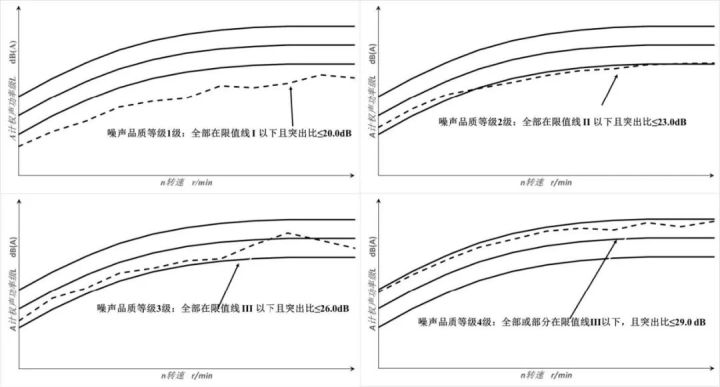

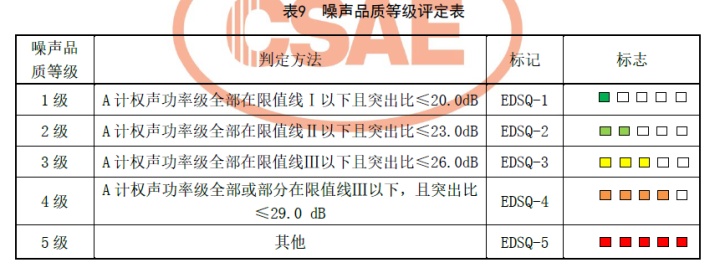

根据6.2中所有运行工况下电驱动总成的A计权声功率级、突出比测定值和计算得到的对应工况的A计权声功率级、突出比限值,来评定电驱动总成噪声品质等级及标识。其中,A计权声功率级测定值为五个测点得到的A计权声功率级的平均值,突出比测定值为五个测点中突出比的最大值。按照GB/T 8170规定的修约值比较法判定电驱动总成噪声品质测定值是否满足相应等级的限值要求。其中,A计权声功率级限值线Ⅰ、Ⅱ、Ⅲ如图1所示;A计权声功率级限值线公式如表8所示。噪声等级评定典型示例如图2所示;噪声品质等级评定表如表9所示。

电驱动总成分为1级噪声品质电驱动总成、2级噪声品质电驱动总成、3级噪声品质电驱动总成、4级噪声品质电驱动总成、5级噪声品质电驱动总成,1级噪声品质最好,5级噪声品质最差。

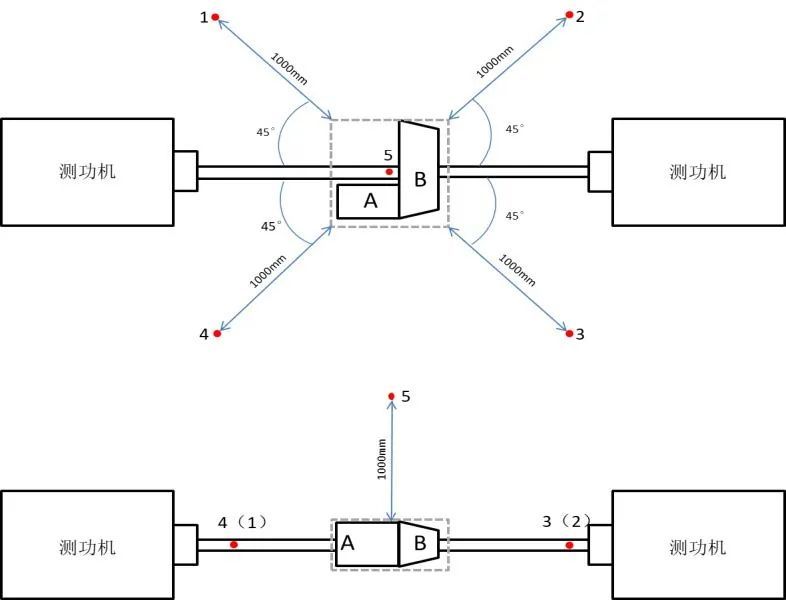

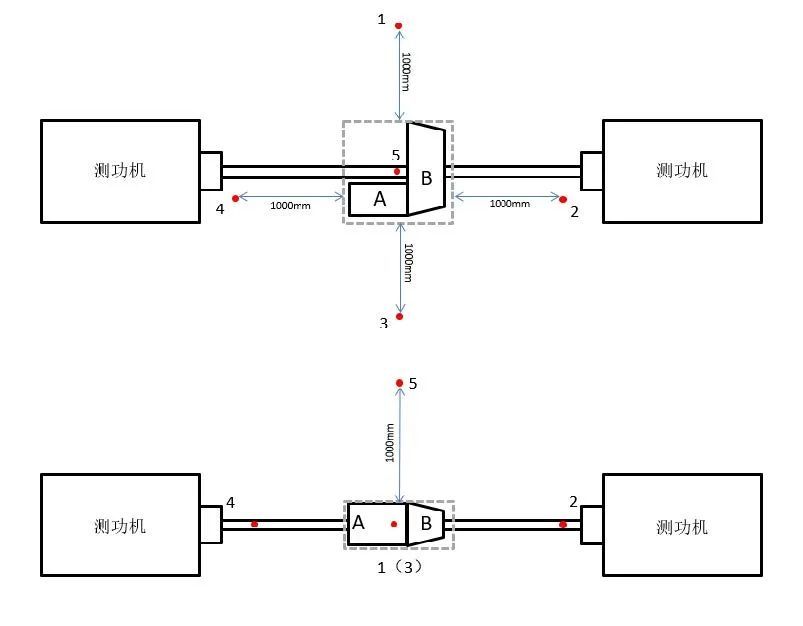

根据不同的被测件形式,应该选用不同的测点布置方案,测点布置距离被测件测量面均为1000 mm。

注:测量面为包含整个声源的最小假想矩形六面体的外表面。

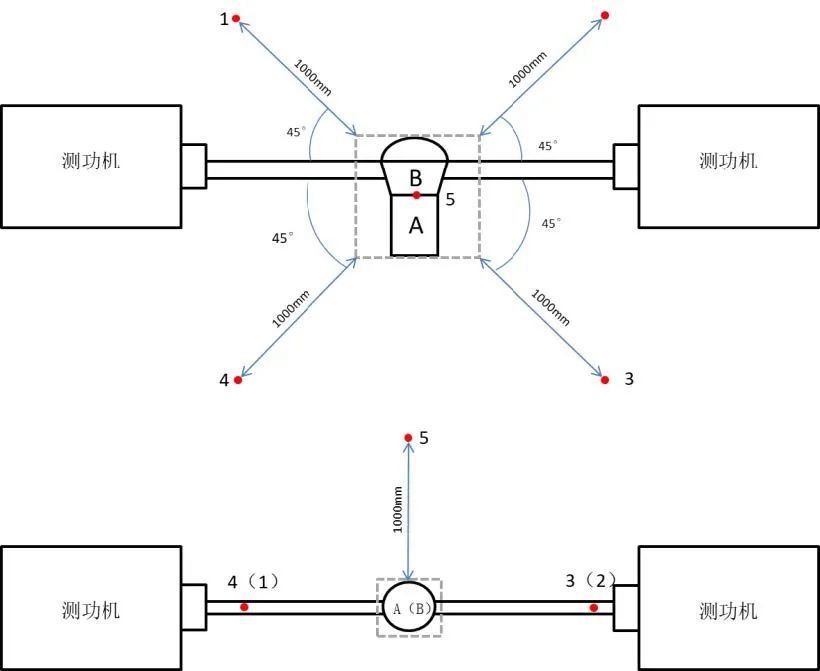

附录B中图B.1 a)所示的结构应采用方案一(推荐)或方案二进行测点布置。

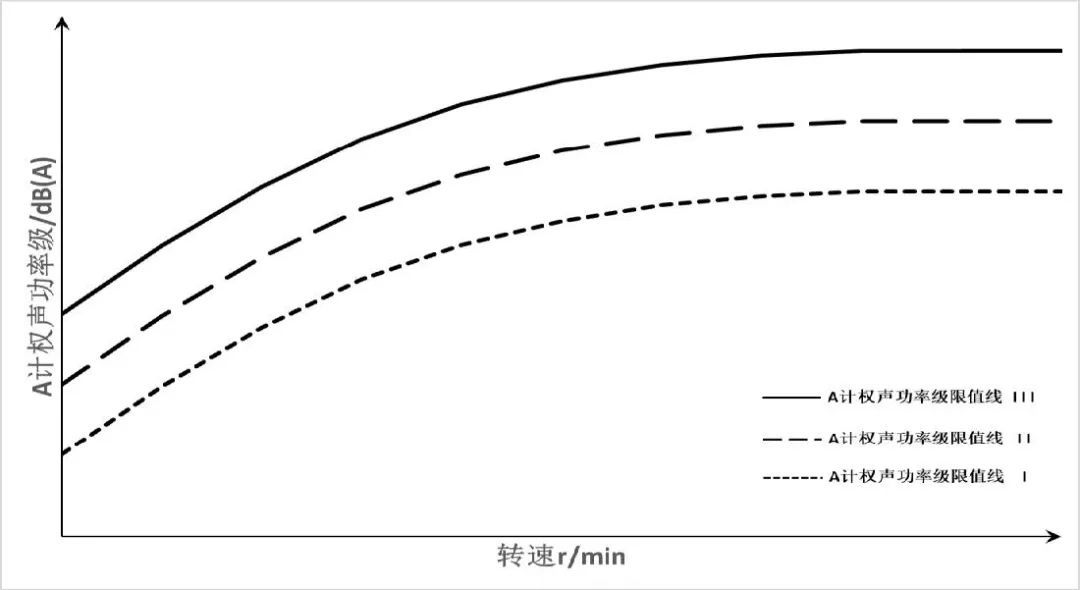

说明:该测点布置共使用5个传声器,其中1、2、3、4号传声器距离被测件测量面1000 mm,与驱动半轴呈45°夹角,且高度与驱动半轴高度相同;5号传声器位于被测件测量面中心正上方,距离为1000 mm。

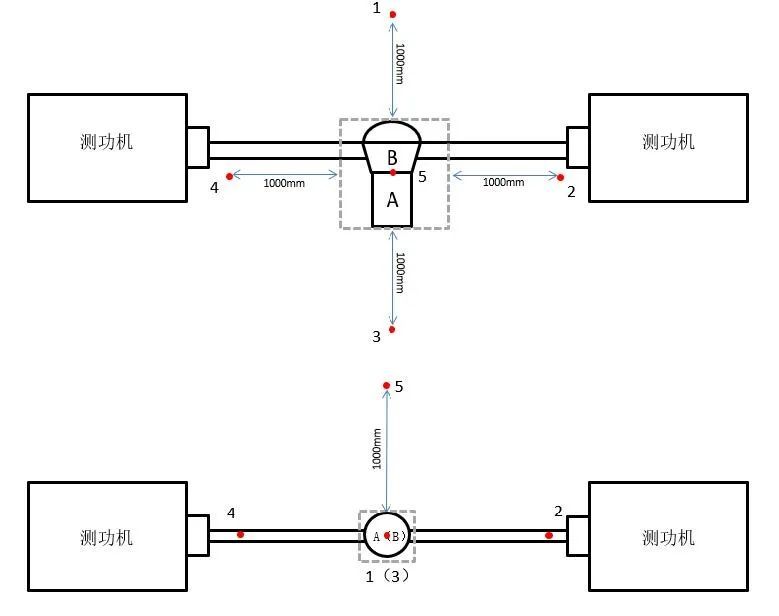

附录B中图B.1 b)所示的结构应采用方案三(推荐)或方案四进行测点布置。

说明:该测点布置共使用5个传声器,其中1、2、3、4号传声器距离被测件测量面1000 mm,与驱动半轴呈45°夹角,且高度与驱动半轴高度相同;5号传声器位于被测件测量面中心正上方,距离为1000 mm。

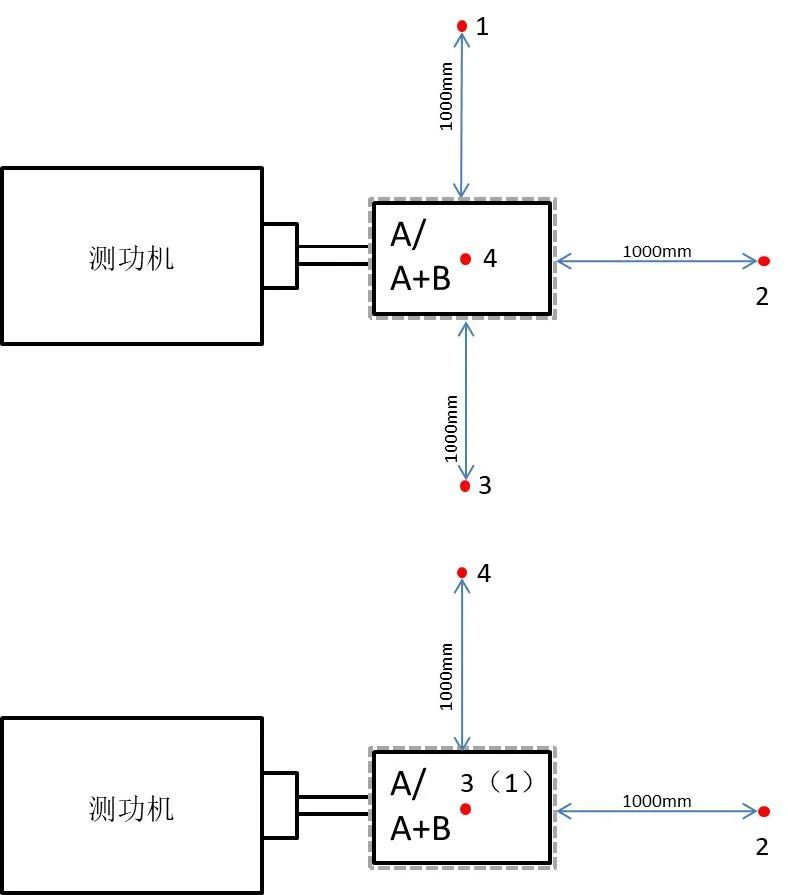

附录B中图B.1 a)所示结构的变(减)速器应采用方案三进行测点布置。

说明:该测点布置共使用4个传声器,其中1、2、3号传声器距离被测件测量面1000 mm,与轴平行或垂直,且高度与轴高度相同;4号传声器位于被测件测量面中心正上方,距离为1000 mm。

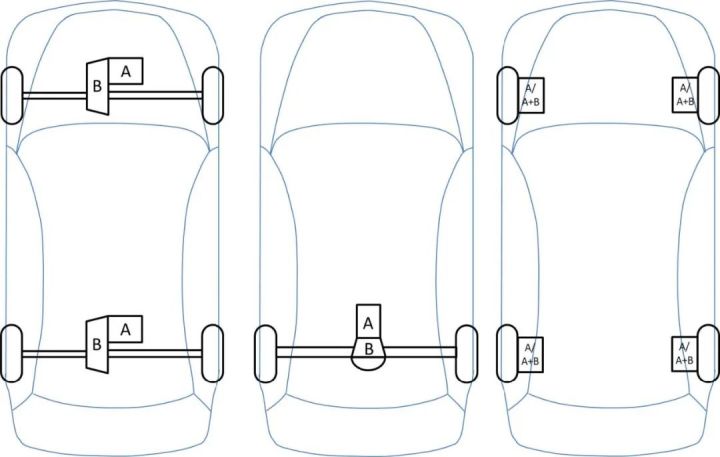

电驱动总成在布置形式上有多种结构,图B.1所示的结构适用于本文件,其中A代表驱动电机系统,B代表传动系。对于含多个驱动电机系统和/或多个传动系的单个电驱动总成同样适用于本文件。

a) 前置前驱、后置后驱或四驱 b) 后置后驱 c) 前轮驱动或后轮驱动或四驱

——图B.1 a)所示结构的驱动形式可能是前置前驱、后置后驱或四驱,其中A 和B 方向可以互换;

——图B.1 b)所示结构的驱动形式是后置后驱,其中A 可以横置或纵置;

——图B.1 c)所示结构的驱动形式可能是前轮驱动或后轮驱动或四驱,布置在每个车轮上的驱动系统是驱动电机系统或电驱动总成。

广告

广告

广告

广告