对于电动汽车,变速器的形态结构相比传统变速箱大幅简化。

目前主流方案是采用固定速比平行轴减速器,速比一般为8-10之间。

未来趋势是减速器深度集成到电驱动系统中,形成“三合一”系统。

此外,两挡减速器或多挡减速器也有望进一步应用,这种趋势发生的可能性主要得益于多挡减速器对整车电耗具有较明显的贡献,从整体成本考虑具备较好的性价比。

GKN的两档减速器已应用于沃尔沃XC90、宝马i8等中高端PHEV车型,舍弗勒的两挡减速器已经于2019年在国内正式投产,应用于长安CS75 PHEV和长城P8 PHEV。

从设计的角度,减速器的NVH也是工程师关注的重点。

对于插电式混动汽车,除了以上提到的平行轴减速器和行星排减速器,混动专用变速箱(DHT)也有望成为主流。

目前已有的解决方案包括丰田的THS系统,上汽的EDU系统,通用的Voltec系统,都是DHT的典型代表。

未来随着电动汽车市场进一步扩大,DHT有望达到性价比的平衡点。

目前,单级或多挡减速器一般有专业的变速箱制造商开发和主机厂自主开发两种模式。

主要的制造商包括国外品牌博格华纳、邦奇、舍弗勒、吉凯恩、德纳等,国内包括株齿、青山、万里扬、上齿等。

DHT则可能会由设计工程公司开发然后移交主机厂应用,AVL和雷诺就曾采用这种合作模式。

另外,一些实力较强的变速箱制造商和OEM也会自行开发DHT系统。

车载电源是新能源车内部能量转换的核心零部件,主要包含DC/DC 转换器和车载充电机(On Board Charger, OBC)。

DC/DC 转换器将能量从高压电池包转移至低压蓄电池中,为汽车的空调、灯光、雨刷、防盗、音响、导航、电动转向、安全气囊、电子仪表、故障诊断系统等 12-48V 的低压设备供电。

乘用车 DC/DC功率一般在 0.5-2kW 之间,商用车 DC/DC 功率一般在 1-3kW 之间。

随着车载电子系统功率增大,配套 DC/DC 系统功率有望持续增大。

从技术实现的角度,将倾向于用平面变压器代替传统的变压器,并采用扁平立绕线圈技术,以实现更小的体积和更高的效率。

磁芯方面选择能满足更高频率下损耗更低的材料,如PQI、EQ等铁氧体磁芯。

热设计方面,一种是将产品绕组铜片延伸导热,另一种是灌入导热胶利用外壳进行散热。

DC/DC转换器主要供应商包括TDK、德尔福、联合电子、博世、大陆、艾默生等,而国内则主要有欣锐科技、康灿新能源、英威腾等。

车载充电机负责将交流电转换为直流电,为动力电池充电。

目前低速电动车和 A00 级微型电动车主要配套 1.5kW、2kW 充电机,A00 级以上乘用车多配套 3.3kW、6.6kW 充电机。

商用车的交流充电多数采用 380V 三相工业用电,功率在 10kW 以上。

根据高工电动车研究所(GGII)调研数据,2018年中国新能源汽车车载充电机需求量122.07万套,同比增速达50.46%。

从其市场结构来看,输出功率大于5kW的充电机占据市场较大的份额,约为70%。

生产车载充电机的国外企业主要有科世达、艾默生、法雷奥、英飞凌、博世等企业,国内企业有欣锐科技、富特科技、英威腾、铁城信息、南京中港电力、通合电子、得润电子等。

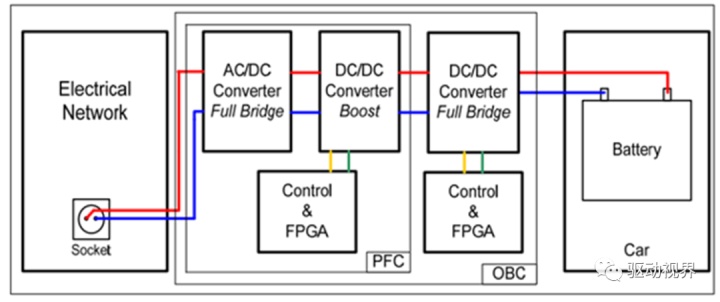

典型的OBC主要由功率电路(核心部件包括PFC和DC/DC)和控制电路组成(如下图)。

其中,功率电路主要作用是将交流电转化为稳定的直流电;控制电路主要是实现与电池之间的通信,并根据需求来控制功率驱动电路输出一定的电压和电流。

二极管和开关管(IGBT、MOSFET等)是OBC中主要应用的功率半导体器件。

随着碳化硅功率器件的应用,OBC的转换效率已经可以达到96%,功率密度可达1.2W/cc。

车载充电机具有多种功率等级,功率等级越高,充电时间就越短。

随着电动汽车续航里程提升,电池电量普遍大于60KWh,传统的3.3kW和6.6kW车载充电机功率已不能满足当下电动汽车的慢充需求,未来车载充电机的发展趋势之一是功率提升。

国内三相功率水平可达41kW,相比于7kW的单相功率水平存在相当大的应用潜力。

对于OBC和DC/DC来说,高效化的共同趋势包括:双向传输技术以及系统化集成。

双向DC/DC可用于制动能量的回收、辅助电池、电容的充放电,未来有望逐渐推广。

双向车载充电机从能源战略的角度则是大势所趋,既可以用电网对电动汽车充电,也可以通过电动汽车给外部接口放电,作为应急或者V2G(Vehicle to Grid)电网功率调节使用。

根据我国规划,V2G的规模化示范运行将从2020年开始,预计2026年以后实现商业化推广。

类似的双向充电技术还有V2V(Vehicle to Vehicle),V2L(Vehicle to Load)。

系统化集成方向主要有两种,一是车载三合一(OBC+DCDC+PDU),从物理结构和电气线路上深度集成,比亚迪、汇川、欣锐科技都有类似的集成方案。

另一种是OBC或DC/DC与电机电控集成,如第一代雷诺ZOE的43kW自适应快充系统(变色龙)就是由大陆集团提供的电机和OBC进行集成。

电动汽车热管理主要包括电池热管理、电机电控热管理以及空调热管理。

动力电池最佳工作温度范围约 20-30℃,低温时电池容量较低,充放电性能差;高温时电池循环寿命会缩短,过高温度工作甚至会出现爆炸等安全问题。

因此电池热管理是对电动汽车效率及安全性的重要保障。

电池冷却系统根据冷却介质可以分为风冷、液冷和相变材料(PCM)冷却。

目前应用较多的是风冷(如轩逸EV、三菱i-MiEV、北汽EC)和液冷(通用Volt、特斯拉Model3、荣威eRX5)。

液冷冷却液一般为50%水和50%乙二醇混合物,通过铝合金冷却板和特定形状的管路(如特斯拉的蛇形、奥迪eTron的口琴形)进行循环。

未来随着电池容量进一步扩大主动液冷将成为主流方案,PCM 因为尚处研发阶段而尚未市场化。

电池加热目前仍然以PTC加热为主,威马最近推出了柴油加热系统,用一个小型柴油机辅助电池升温到0℃以上。

驱动电机冷却方案主要包括风冷、液冷、油冷以及灌封胶。

采用风冷的驱动电机和控制器均只能适用于较小功率,并不具备主流应用潜力。

现阶段电机和控制器仍然普遍使用液冷方案,冷却效果和稳定性相比风冷都更胜一筹。

设计上主要考虑冷却线路的布局(如水套冷却、空心轴转子冷却等),电子水泵、控制阀的选型。

未来趋势主要包括IGBT双面水冷技术(钎焊工艺)以及电机电控集成冷却技术(水道直连)。

油冷电机较早应用于日系混动汽车,现在也逐渐应用于插电式混动汽车和纯电动汽车,如三菱PHEV、通用Volt、特斯拉Model3、广汽Aion系列,这种方案可以直接带走定子绕组的热量,因此冷却效果较好,但技术要求较高。

另外,耐高温的环氧树脂或有机硅灌封胶在实现电机封装的同时也可以起到导热散热的作用。

电动汽车空调的制冷系统中,由于没有发动机,压缩机需要靠电力驱动,目前广泛采用集成了驱动电机与控制器的涡旋式电动压缩机,容积效率高,成本低。

由于缺少了发动机作为热源,电动汽车通常采用PTC热敏电阻为座舱进行制热。

虽然这种方案升温较快且自动恒温,技术较为成熟,但缺点在于耗电量较大,尤其是寒冷环境下PTC加热时可能造成电动汽车25%以上的续航能力下降。

因此热泵空调技术逐渐成为替代方案,其在0℃左右的环境温度下较PTC加热方案可节能50%左右。

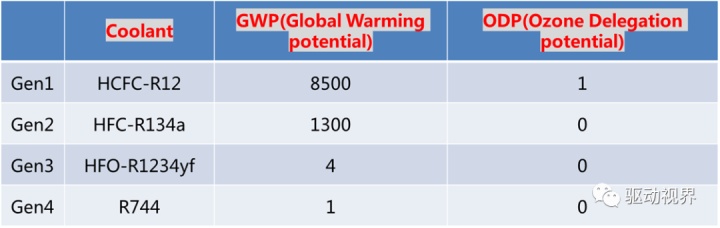

冷媒方面,欧盟《汽车空调系统指令》促进了空调用新型冷媒的开发,GWP为0、ODP为1的环境友好型冷媒CO2(R744)应用逐渐增加。

相比于 HFO-1234yf、 HFC-134a 等制冷剂只有在-5度以上才有良好制冷效果,CO2在-20℃下制热能效比依然能达到 2,是今后电动汽车热泵空调的能效最优选择。

随着电动汽车的发展以及热管理系统单车价值的提升,电动汽车热管理市场空间广阔。

根据国元证券估算,国 内 2019/2020/2025 年 热 管 理 系 统 市 场 规 模 85.84/116.83/448.41 亿元,20-25 年 CAGR 为 30.87%;海外 2019/2020/2025 年热管理系统市场规模为69.39/110.51/423.00 亿元,20-25 年 CAGR 为 30.79%。

目前,热管理市场由电装、汉拿、法雷奥与马勒四家主导,合计占据 54%全球市场。

国内以传统汽车热管理业务为主的零部件公司,如三花智控、银轮股份、奥特佳等,也在加大布局,实现外资替代。

目前大多还在部件配套的阶段,仅少数企业已开始配套系统产品。

广告

广告

广告

广告