[摘要]齿轮敲击噪声是由于发动机扭振引起变速器内非承载啮合齿轮副的冲击导致的,是手动和双离合变速器噪声的重要特征之一。本文基于一台前驱手动变速器和传动系NVH试验台,通过驱动测功机模拟发动机的扭矩波动,研究不同激励幅值及不同激励频率下的变速器敲击噪声特征,并分析了不同档位和不同油温对敲击噪声的影响,为动力传动系统设计开发提供有力的数据支撑,具有很强的指导意义。

根据发动机原理可知,发动机在工作时产生的燃烧爆发压力推动活塞做往复惯性运动及曲柄连杆机构的旋转运动,导致发动机输出扭矩呈现周期性变化,此时曲轴的实际特征为旋转方向的不稳定。而该转速波动经过飞轮离合器传递到变速器齿轮轴系上的每对啮合齿轮,由于空套齿轮的旋转没有任何约束,且齿轮副存在一定的侧隙,因此在特定的条件下齿轮会产生碰撞而产生敲击噪声。齿轮敲击表现形式为连续单边敲齿、连续双边敲齿和断断续续敲齿[1-4]。这些激励力经过轴和轴承传递至壳体产生振动并向周围辐射噪声,其特性为中高频的宽频带噪声。

评判齿轮是否发生敲击关键是要看作用在空套齿轮上的拖曳力矩和空套齿轮自身惯性力矩的关系,有以下三种情况[1-2]:

式中Tdriven——空套齿轮的惯性力矩;J——空套齿轮的惯量;θ——空套齿轮转角;Tdrag——作用在空套齿轮上的拖曳力

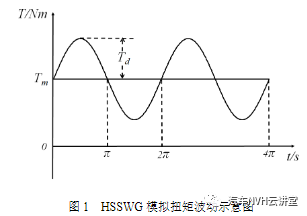

本次试验是在动力传动系半消声室中进行,截止频率50Hz,振动噪声试验台为四驱五电机结构,可满足两驱和四驱的动力传动系的NVH试验,其中驱动测功机具备高速正弦波发生器功能(HSSWG)最高激励频率为200Hz,能够模拟不同幅值以及不同激励频率下的发动机扭矩波动,如图1所示。也可用公式2-1表达[1]

式中T——驱动测功机输出扭矩;Tm——驱动测功机输出扭矩的平均分量;Td——驱动测功机输出扭矩的动态分量;f——激励频率。

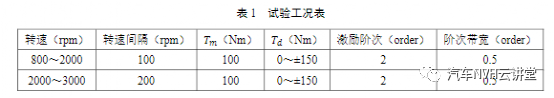

本次试验为带有飞轮离合器组件的前驱6档手动变速器,最大设计扭矩260Nm。NVH试验台选择横置前驱三个测功机结构,驱动测功机通过一个低惯量高刚度的驱动法兰与飞轮连接在一起。考虑变速器在整车上的实际使用工况,试验在2档~6档之间进行。分别在变速器的左、前、后、上(整车坐标系,发动机舱为前方)1米的位置布置4个传声器,同时在壳体上布置1个三向振动加速度传感器。试验工况见表1。为研究不同激励频率的影响,在3档时还进行了1.5阶激励的试验。

需要注意的是T不能超过所测试变速器的最大设计扭矩值,Tm和Td的确定应综合考虑变速器的承载能力和飞轮端扭振的需求值,用Td的最大值根据公式2-2可以预估驱动测功机输出端的最大角加速度。不带飞轮离合器时变速器输入轴可以得到更大的角加速度,此时的Isum包括驱动测功机和驱动法兰。

式中Isum——驱动部件惯量总和,包括驱动测功机、飞轮、离合器和驱动法兰;

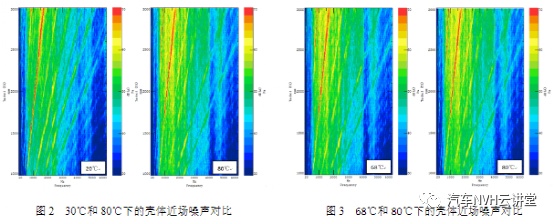

在进行试验之前,首先研究了润滑油温度对敲击测试结果的影响。在变速器壳体上方10cm位置布置一个近场传声器,振动传感器的布置与2.2试验方案中的相同。驱动测功机以Tm=100Nm,Td=±50Nm,转速从1000rpm升至3000rpm,激励阶次为2阶的工况运行,即用一个工况评估1000rpm~3000rpm之间每个转速下的变速器敲击噪声水平,提高试验效率。图2是油温30°C和80°C两个状态下壳体近场噪声的对比,图3是油温68°C和80°C两个状态下壳体近场噪声的对比。可以明显看到在2000rpm以上的600~2000Hz范围内,30°C和80°C的噪声能量存在一定差别,而68°C和80°C在这一区域内能量比较接近。该区域表征的正是敲击噪声能量。

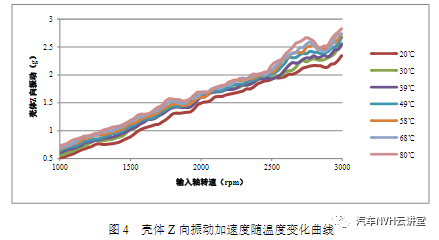

图4表明的是在不同油温下记录的壳体Z向振动加速度,很直观的得到随着润滑油温度的上升,变速器壳体的振动加速度在变大,且在2500rpm~3000rpm之间不同油温下的振动加速度的差异变得更加显著。当油温超过58°C时,油温对壳体Z向振动的影响变小。图2~图4的分析结果证明了润滑油温对变速器振动噪声水平密切关联,油温越高,振动幅值越高,其原因是油温升高导致润滑油粘度降低,箱体内系统阻尼减小使得作用在从动齿轮上的拖曳力矩降低,根究本文公式1-1、1-2和1-3可知,敲击临界点也随之降低,从而使敲击能量变大[2,4]。根据以上分析,敲击噪声试验过程中油温范围在60°C~80°C之间敲击能量差异较小,本次试严格参照此油温范围进行。

齿轮敲击噪声表现为中高频的宽频带特性,参考图2和图3,本次试验噪声数据处理方式确定为带通滤波500~6000Hz,单位为dB(A),并将4个噪声测点进行1米平均声压级计算。扭振数据处理为2阶和1.5阶,阶次带宽为0.5阶,单位为rad/s2。噪声和扭振均采用RMS值。

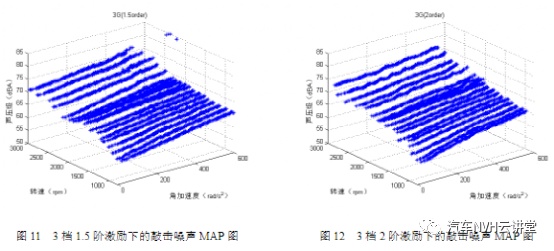

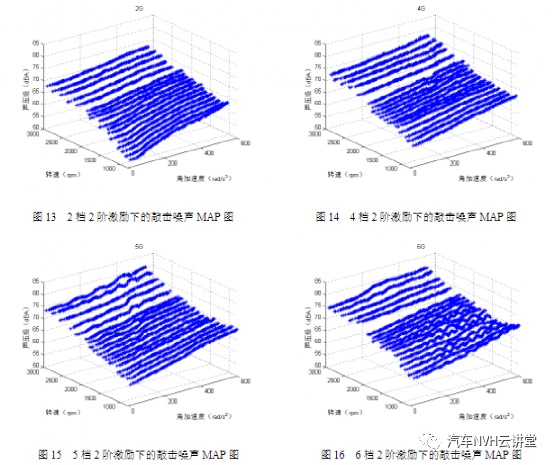

处理完所有档位每个转速工况下的1米平均声压级和测功机输出的角加速度值之后,可以得到如图5~图10的每个档位下的变速器敲击噪声灵敏度曲线(转速取样间隔为200rpm),进一步加入转速后,变成如图11~图16的敲击噪声灵敏度MAP图。将变速器及其飞轮离合器作为一个传动系组件看待,此MAP图有以下几项功能[5]:

(1)与任何同类传动系组件的敲击噪声MAP图进行横向对比;

(2)传动系组件本身各档位敲击灵敏度作比较,为个别工况做优化提供数据支撑和优化目标;

(3)对匹配发动机的扭振提出设计要求,若在变速器输入轴上打孔监控输入轴的扭振,可对离合器或双质量飞轮的扭转特性进行分析研究。

结合图5、图6、图11和图12分析,每个转速下的1米平均声压级水平接近,且变化趋势一致。这是由于ܶ和ܶௗ没有改变,ߠሷ1并没有改变,驱动测功机的激励力没有发生变化,因此对传动系组件施加不同的激励频率对敲击噪声几乎没有影响。根据图7~图16可知:(1)在1400rpm以下且激励幅值低于200rad/s2的区域,2档噪声灵敏度很高,3档次之,而4档(含)以上噪声在该区域内不灵敏;(2)在2200rpm(含)以上,6档整体噪声水平比其他档位明显增大,且在200rad/s2~400rad/s2之间噪声灵敏度较高;(3)在所有档位下,800rpm~2000rpm之间各转速之间的噪声水平差异明显,800rpm与2000rpm约有10dB(A)的差异,而2000rpm以上,随着转速的升高噪声水平增大趋势变小。

(1)应根据变速器最大设计扭矩选择合适的Tm和Td,目的是确保ܶ在小于变速器最大设计扭矩的同时,还能满足变速器需要的扭振,可通过公式2-2进行估算;

(2)不同的润滑油温度对敲击噪声结果有显著影响,油温越高,振动幅值越高,辐射噪声越大,其原因是油温升高导致润滑油粘度降低,箱体内系统阻尼减小使得作用在从动齿轮上的拖曳力矩降低,根究本文公式1-1、1-2和1-3可知,敲击临界点也随之降低,从而使敲击能量变大;

(3)仅改变激励频率而不改变动态激励幅值,对变速器敲击噪声影响很小;

(4)敲击噪声水平随着激励幅值的增大和转速的升高而增大,且在不同的幅值区间灵敏度也不尽相同,档位越低,低转速低激励幅值区域灵敏度越高。所有档位下中低转速区(2000rpm以下)各转速之间的噪声水平差异明显,中高转速区随着转速的升高噪声水平增大的趋势变小;

(5)若是不带飞轮离合器的结构,由于惯量小了很多,且扭振可直接传递到变速器输入轴,因此输入轴可得到更大的扭振,结合发动机和离合器的扭振特性,可用来评估是否需要使用双质量飞轮。但扭振同样需要估算,不要超过驱动测功机和变速器允许最大角加速度极限;

(6)若将变速器的空套齿轮都打孔,用磁电传感器监控每一个空套齿轮的转速,通过数据处理得到扭振,这样可更直观的看到每一对齿轮副的敲击灵敏度,易于分析每个工况下噪声敲击灵敏度与哪一对齿轮副关联度更高;

广告

广告

广告

广告