混合动力车辆OBD系统架构设计

维修人员可通过诊断工具读取车载控制单元内的相关故障信息,便于车辆的维修。随着车辆电气化程度的不断提高,在2016年12月23日国家环保部发布的GB18352.6-2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(以下简称“国六法规”)中对电子动力系统部件/系统提出了更详细的监测要求,特别是扩展到了混合动力车辆部件。

因此,设计出满足法规监测要求且适合车辆的OBD系统架构,对于OBD系统的开发至关重要。本文基于一款插电式混合动力车型OBD通信架构,介绍如何设计开发满足国六法规要求的混合动力车辆OBD系统分布式架构。

1 混合动力车辆OBD系统要求

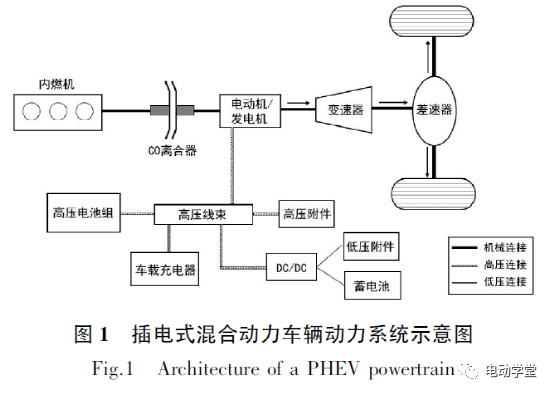

插电式混合动力车辆动力系统主要由内燃机、离合器、电动机/发电机、变速器、差速器、高压电池组、车载充电器、DC/DC、高压附件和低压附件等系统或部件组成。图1为采用P2架构的插电式混合动力系统示意图,电机位于内燃机和变速器之间,通过C0离合器的耦合、解耦来实现不同的动力系统工作模式。混合动力系统可以在纯电驱动模式或内燃机驱动模式下工作,也可以由内燃机和电机共同驱动车辆行驶。

考虑到混合动力部件发生故障可能导致车辆耗电量增加或使得内燃机工作状态非预期改变,造成排放量增加,国六法规“J.4.14.2.3”章节中新增了混合动力车辆部件的OBD监测内容、要求和故障标准。法规明确要求,对于混合动力车辆,包括混合动力和OVC-HEV车辆,OBD系统应对电量储存系统(REESS)、混合动力车辆热管理系统、再生制动、驱动电机、发电机和OVC-HEV车辆REESS充电器等主要电力部件进行输入、输出部件的监测,包括电路故障、数值超范围故障、合理性故障或功能性检查。对于未提及的混合动力车辆部件,若该部件故障可以引起完全充电车辆的内燃机在WLTP测试过程中起动,或与无故障车辆相比,在不起动内燃机完成WLTP测试时所消耗的累计净电量的平均增幅超过15%,也需要作为综合部件进行故障监测,如混合动力车辆变速箱控制系统(TCU)、DC/DC逆变器和空调管理系统等部件或系统。美国加州和韩国的OBD法规中也有类似的监测要求及故障标准。

除此之外,设计OBD系统架构时,还需考虑其他系统要求,如实现OBD功能的同时,对各OBD相关控制单元的硬件性能和存储资源要求尽可能小,对整车CAN总线负载率的影响尽可能小,以及减少各控制单元之间的功能耦合,便于后期OBD功能的扩展等。

2 典型OBD系统拓扑架构

2.1 集中式OBD系统架构

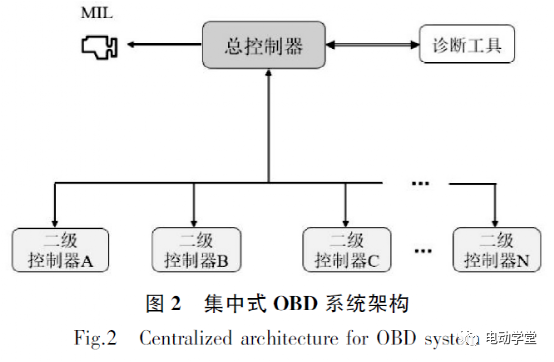

目前,典型的OBD系统架构主要有集中式和分布式2种。所谓集中式OBD系统架构就是指总控制器集成了OBD系统的所有功能,其负责控制MIL的状态、与满足SAEJ1978规定的诊断工具进行通信,同时还需实现SAEJ1979中规定的所有诊断服务/模式。OBD系统中其他关键诊断或排放相关控制单元均被定义为二级控制器,其不支持与诊断工具通讯,无需支持任何诊断服务,只需在完成故障诊断后将相关数据通过CAN总线实时发送给总控制器。图2所示为集中式系统架构示意图。

集中式架构具有拓扑架构简单,开发难度低等优点,但是由于所有功能均由总控制器集中处理,对总控制器硬件性能和存储资源要求较高、后期拓展不灵活等弊端,特别是不适用于车载电子控制单元类型和数量较多、数据交互复杂的混合动力车辆。

2.2 分布式OBD系统架构

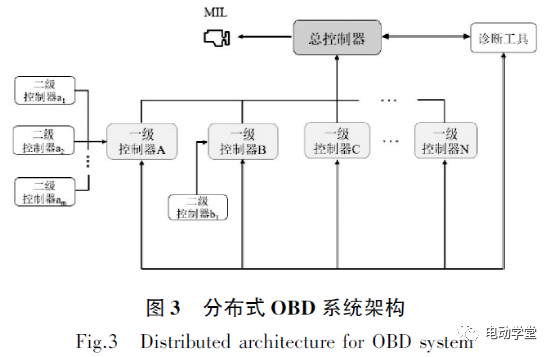

混合动力车辆OBD系统开发中往往采用分布式架构设计,其拓扑架构如图3所示。

分布式OBD系统架构将有1个总控制器,多个一级控制器和零或多个二级控制器。允许总控制器和一级控制器都能与诊断工具进行通讯。

其中,总控制器负责实现所有诊断服务并进行MIL状态的仲裁,一级控制器和总控制器在功能上基本一致,可根据数据交互需要,支持部分诊断服务即可。二级控制器从属于某个一级控制器或总控制器,不需要同诊断工具直接进行数据交互。因此,二级控制器一般不支持OBD的诊断服务,但需要具备故障管理功能,存储故障代码(DTC)、判定DTC状态等,并将上述信息提供给其所属的一级控制器或总控制器。

分布式系统架构将总控制器的OBD功能分解到各一级控制器中实现,降低了对总控制器的要求,同时整体技术风险可控,对整个系统网络负载影响较小,后期还可按需拓展,所以在实际中经常被采用。

3 混合动力车辆OBD架构设计

3.1 控制单元类型定义

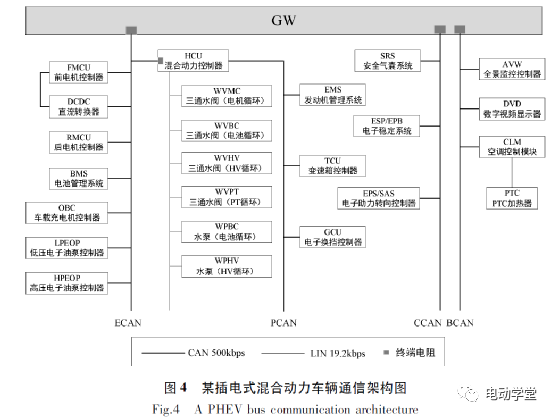

针对法规对混合动力车辆综合部件的监控要求,本文结合一款插电式混合动力车辆通信架构,分析其分布式OBD架构是如何设计开发的。图4所示为本文所研究的插电式混合动力车辆整车通信架构图,4条CAN总线通过中央网关(GW)连接。

ECAN主要实现与前后电机控制器(FMCU、RMCU)、电池管理系统(BMS)、直流转换器(DCDC)和车载充电机控制器(OBC)等电力部件控制器的信息交互;PCAN主要实现混合动力控制器(HCU)与发动机管理系统(EMS)、变速箱控制器(TCU)、电子换挡控制器(GCU)等车辆动力相关控制器间的信息交互;CCAN主要实现与安全气囊系统(SRS)、电子稳定系统(ESP/EPB)与电子助力转向(EPS/SAS)等控制器的信息交互;BCAN主要实现车辆整体状态信息显示及空调系统(CLM)的控制;中央网关作为整车网络的数据交互枢纽,将CAN、LIN等网络数据在不同网络中进行路由。

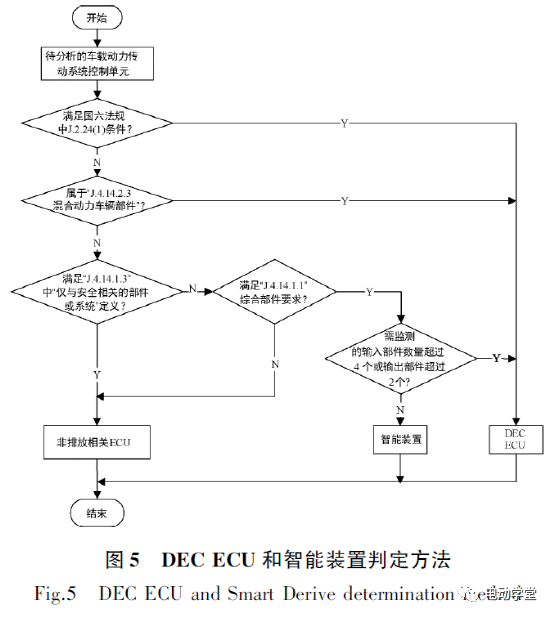

混合动力车辆中控制器数量较多,OBD系统架构的设计需要将所有与排放相关的控制单元(OBDECU)进行分类,以定义不同的OBD功能。国六法规中,将OBDECU分为关键诊断或排放电子动力控制单元(DECECU)和智能装置两种类型。不同的DECECU类型需要支持相应的诊断服务,同时智能装置无需支持法规要求的OBD诊断服务和故障管理功能。因此,正确判定控制单元所属类型,对于OBD系统的开发十分重要。依据国六法规“J.2.24”和“J.2.42”给出的DECECU和智能装置的定义、判定要求,本文总结出图5所示的判定流程图,可将车辆通信架构中的所有动力传动系统控制单元进行类型分配。

其中,安全气囊系统(SRS)、全景监控控制器(AVW)、数字视频显示器(DVD)均为非动力传动系统控制单元,不作为OBD系统的监控对象。而电子助力转向系统(EPS/SAS)不符合国六法规“J.4.14.1.4”中对综合部件的监测要求,因此可以对其不进行OBD监测。

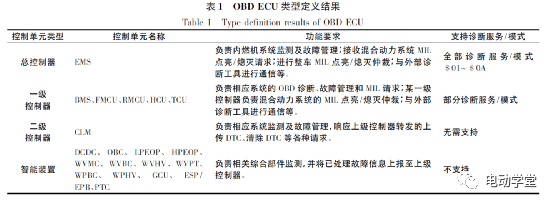

对于已经被定义好的DECECU,根据支持诊断服务的数量,可进一步划分为总控制器、一级控制器和二级控制器。

其中,HCU和EMS均可作为混合动力车辆OBD系统的总控制器。虽然国六法规新增对混合动力车辆综合部件的监测要求,但OBD系统的监测仍集中在发动机相关部件或功能,其诊断要求、故障标准和监测条件等要求也较综合部件更为详细。考虑到相同平台车型EMS的通用性,一般将EMS作为混合动力车辆OBD系统的总控制器以降低OBD系统的开发难度,缩短开发周期。而一级控制器的确定需要综合考虑电子控制单元的重要程度和硬件底层是否支持标准诊断服务。BMS、MCU、TCU、HCU或EMS一般可作为一级控制器(当EMS为总控制器时,HCU作为一级控制器),其余DECECU可分配为二级控制器。当然,如果控制单元硬件本身不支持要求的诊断服务,则只能分配为二级控制器。

根据上述分析结果,结合车辆的设计状态和现有网络拓扑,综合给出各控制单元类型定义,如表1所示。

3.2 OBD系统架构设计方案

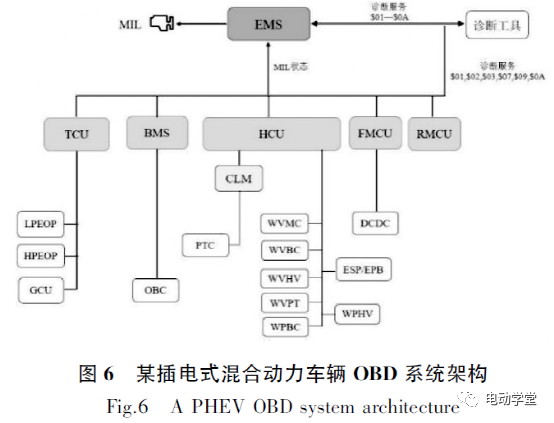

为了满足某插电式混合动力车辆的OBD系统监控要求,开发了带有1个总控制器,5个一级控制器,1个二级控制器和13个智能装置的分布式OBD系统架构,如图6所示。

EMS作为该款插电式混合动力车辆OBD系统的总控制器,其主要负责:诊断内燃机系统排放相关故障,判断是否需要点亮/熄灭MIL。同时,支持SAEJ1979规定的诊断服务$01~$0A,接收来自HCU上报的混合动力系统MIL点亮/熄灭请求并进行最终仲裁,通过网关转发给仪表控制器,控制MIL的点亮/熄灭。

BMS、FMCU、RMCU、HCU和TCU均作为OBD系统的一级控制器。上述一级控制器主要负责:支持诊断服务$01,$02,$03,$04,$07,$09和$0A,以满足与诊断工具进行准备就绪状态、数据流、冻结帧、故障代码、软件标定识别码(CALID)、软件标定验证码(CVN)和车辆识别码(VIN)等数据交互需要;同时,HCU作为混合动力系统控制器,接收来自BMS、TCU、FMCU和RMCU提供的MIL点亮/熄灭请求,经过仲裁得到混合动力系统点亮/熄灭MIL的请求,并将其发送至EMS。此外,各一级控制器还需接受从属的二级控制器或智能装置上报的故障信息,并在诊断工具请求时,上报从属二级控制器或智能装置的关键故障信息。

为了降低系统开发难度,其余的DECECU在法规允许情况下尽可能简化为智能装置,因此仅保留了一个二级控制器,即CLM空调控制器。由于智能装置数量较多,为了降低新增的数据传输负载,设计时尽可能选择自身所属CAN网络内的二级控制器或一级控制器进行故障信息上报。

CLM作为二级控制器,负责系统相关部件的诊断,具备完整的故障管理功能,并响应由HCU转发的上传DTC、清除存储的DTC等各种请求。

DCDC等13个控制器被定义为智能装置,其OBD功能较为简单,只负责诊断项相关信号的采集,并将自身处理的故障结果,通过CAN或LIN总线上报给上级控制器,由上级控制器代为进行故障管理。

4 结论

综上所述,混合动力车辆OBD系统开发中常采用分布式系统架构,其整体技术风险可控,后期拓展灵活。本文总结了混合动力车辆OBD系统设计要求、DECECU和智能装置的判定方法以及总控制器、一级控制器、二级控制器3种类型控制器的分配原则,分析了插电式混合动力车辆分布式OBD架构的设计方法,重点叙述了四种不同类型的控制单元的特性和数据交互等应用的情况,对其他混合动力车辆OBD系统架构的开发具有借鉴意义。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告