美国通用:8、12、20μm不同厚度质子膜的化学耐久性哪个最优

质子膜厚度在车用燃料电池的膜电极开发中举足轻重,其涉及的主要问题是化学耐久性。那么,薄膜是否比厚更易收到化学降解过程的影响呢?本文分享美国通用汽车公司针对主流的8、12、20 μm全氟磺酸质子膜开展的化学衰减研究。

目前,车用燃料电池的质子膜主要采用机械、化学稳定的全氟磺酸质子膜,厚度约为8~25 μm。虽然质子交换膜有几个可调的成分参数,包括离子交换当量、聚合物分子量和机械增强材料类别,但通常首先考虑优化的属性之一是质子交换膜厚度。与大多数可调材料参数一样,有许多特性如质子传导率、气体交叉渗透和成本等因素需要综合考虑,以提供特定的应用场景使用。例如,除了降低膜材料成本外,薄膜还将最大限度降低质子传导阻力从而提升功率密度,但同时也会增加气体交叉渗透量,导致燃料效率和化学耐久性降低。另一方面,更昂贵的厚膜将降低气体交叉渗透量,提高了燃料效率,但同时也降低了功率密度。

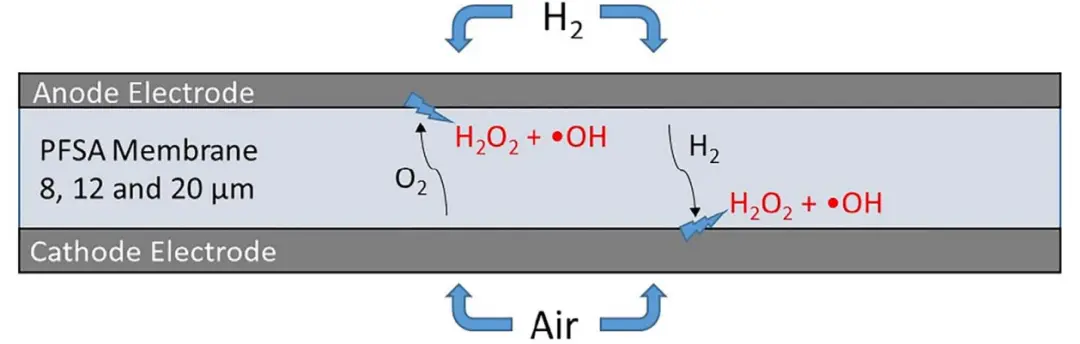

图1 燃料电池结构

围绕膜厚度参数,引入权衡的一个主要问题涉及化学耐久性。换句话说,薄膜是否比厚膜更容易受到化学降解过程的影响?本文分享最新的美国通用汽车公司对当前最先进的PFSA质子膜(8~20μm)开展的化学耐久性研究。

01技术背景

燃料电池质子交换膜的化学降解由运行中燃料电池产生的高反应性氧化物引起。其中,高反应性氧化物包括过氧化氢(H2O2)、羟基(·OH)和羧基(·OOH)。在三种高反应性氧化物中,·OH是其中氧化性最强的物质,其攻击质子膜主链末端引发“解链”反应加速劣化。其中,H2O2与少量Fe2+离子可通过芬顿反应生成自由基。目前,燃料电池重型车辆的使用寿命通常要求为30000小时。为此,添加含铈元素的氧化物作为自由基猝灭剂已成为提升质子膜耐久的重要方法,其可以将自由基有效还原为水分子。

图2 质子膜化学衰减原理

针对质子膜厚度对化学衰减影响,美国通用汽车公司使用两种方法即H2O2蒸汽法和OCV法分别对质子膜本身及MEA开展了化学衰减研究。首先使用H2O2蒸汽法测试质子膜的内在化学稳定性。其次,针对交叉渗透产生的H2O2,对MEA进行OCV测试来探究膜厚度对交叉渗透及化学衰减影响。由于气体交叉渗透和耐久性也受到气体分压和膜湿润水平等变量的影响,这些因素也被纳入到OCV耐久性研究中。

图3 质子膜解链反应过程示意

02H2O2蒸汽测试在H2O2蒸汽测试中,质子膜浸润在90℃的H2O2蒸汽中,测试时间为60 h。试验测试过程为通过氮气喷射50%浓度的H2O2溶液提供恒定流量的H2O2,随后用水蒸气稀释。化学降解速采用由离子色谱法测定的氟化物释放速率FRR,表示每小时每平方厘米释放的氟离子量。在测试时间60 h内,第一个20 h测试是在91%相对湿度和约20 ppm的H2O2下进行,在此阶段测定基准降解率。第二个20 h测试是在23%相对湿度和约200 ppm的H2O2下进行,降解速率增加,质子膜链断裂过程开始变得显著。最后20 h恢复到第一个20 h的91%相对湿度状态。

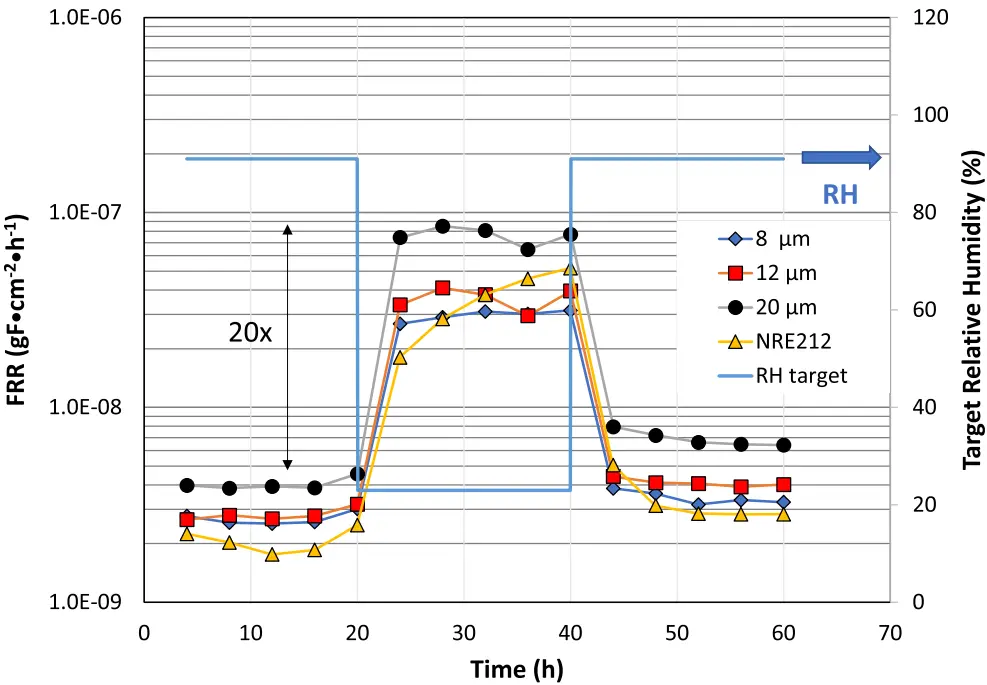

图4 无Ce离子添加的不同厚度膜H2O2蒸汽测试

上图4显示了无Ce离子添加的不同厚度质子膜在H2O2蒸汽测试中的表现。四种质子膜均表现出相似特征,即在低湿度阶段FRR值增长约20倍(对应20~40 h)。当恢复到高湿度(40~60 h)条件时,FRR值高于初始值,反映了低相对湿度阶段引发的离聚物损伤。注意,测试中20 μm膜在三个阶段均呈现出最高的FRR值,这主要是由于所有测试膜均由相同离聚物构成([RfCO2H]和[Fe]含量一致),且经受相同浓度的H2O2,因此膜厚度增加带来的单位面积反应基团数量增多。测试结束时,20 μm厚膜在高湿度下FRR值增长75%,这源于低湿度阶段“解链”反应导致[RfCO2H]浓度升高。

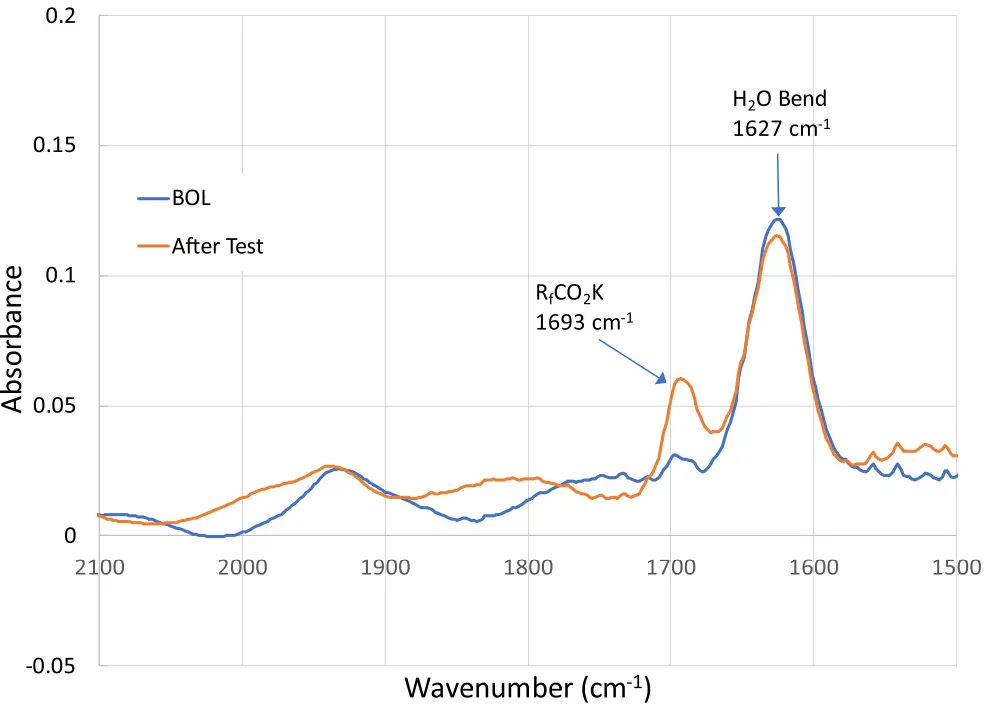

图5 测试前后无添加Ce离子20 μm厚膜FTIR上图5展示了无添加Ce离子的20 μm厚膜在60 h H2O2蒸汽测试前后的FTIR光谱。在1693 cm−1处检测到全氟磺酸离聚物羧酸盐含量的增加。从定性和趋势看,上图4表明当膜处于相同浓度H2O2环境时,其本征化学耐久性可能与厚度无关,即膜越厚则氟离子含量越高,同时氟离子释放速率也越高,下文将对厚度归一化后进一步解释。值得注意的是,最厚的50 μm厚NRE212膜在测试期间FRR值普遍低于膜,这表明该离聚物具有更强的本征稳定性,可能源于更彻底的氟化后处理降低了初始[RfCO2H]浓度,或离聚物中铁含量更低。

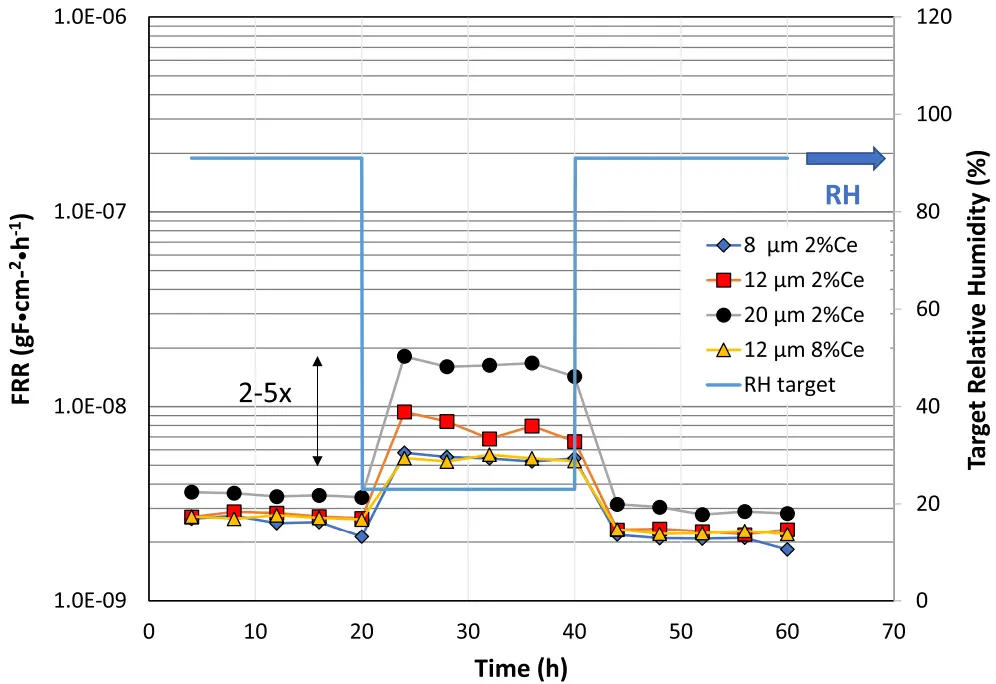

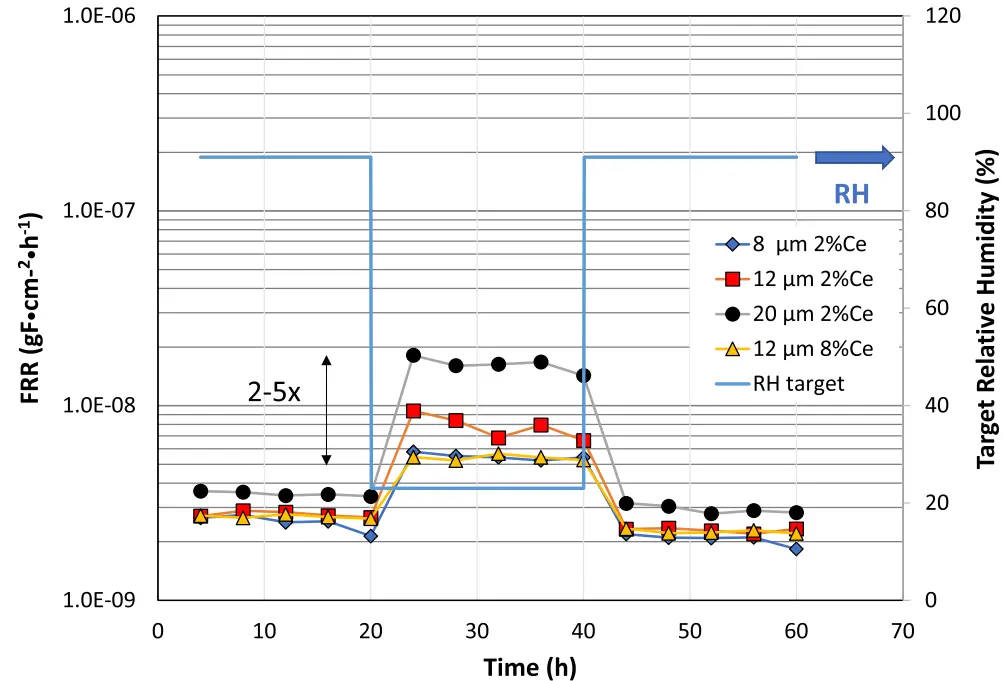

图6 60 h H2O2蒸汽测试前后FTIR透射光谱针对添加铈离子的系列膜,通用汽车公司也进行了H2O2蒸汽测试。Ce3+作为强效化学降解抑制剂,其猝灭羟基自由基(·OH)的速度比自由基与全氟磺酸离聚物的反应速度快100倍以上。实验中采用Ce(NO3)3对8、12和20 μm厚的质子膜进行了2 mol%的Ce离子交换处理,同时对12 μm膜进行了8 mol%浓度的Ce离子交换处理以进行对比。

图7 添加Ce离子的不同厚度质子膜H2O2蒸汽测试

上图7展示了添加Ce离子的不同厚度膜在H2O2蒸汽测试中的表现。在四种膜样品中,首先发现第一个20 h与第三个20 h未观察到FRR值差异;其次,在1693 cm−1处FTIR峰并无增强。这些现象证实Ce3+能有效抑制聚合物主链的解链过程。注意,在23%湿度的中间阶段,低湿度FRR值较无添加Ce离子的膜样品显著降低。最后,12 μm膜中8 mol% Ce负载量相较于2 mol%负载量的同厚度膜,进一步抑制了低湿度下的FRR加速效应。

图8 厚度归一化的H2O2蒸汽测试

上图8进一步阐明了前述两项H2O2蒸汽实验中膜厚度对厚度归一化化学降解速率的影响,汇总了实验中23%低湿度阶段及91%高湿度终段的厚度归一化平均降解速率。在厚度归一化基准下,降解速率与膜厚度无关。这一现象可再次通过如下解释,即所有膜均由相同离聚物构成,单位体积内各膜具有等量的反应基团和铁污染物(约10 ppm)。由于所有膜均浸没于恒定浓度的H2O2环境中,尽管面积基准的降解速率随厚度增加呈上升趋势,但厚度归一化反应速率并不随厚度变化。

因操作简便性,以及可通过氟化氢降解释放量便捷监测高化学降解速率产物的特点,开路电压(OCV)化学降解测试长期以来被用于研究和评估全氟磺酸体系质子交换膜燃料电池的耐久性。如前所述,破坏性的高活性氧化物最初由渗透性反应气体穿过质子膜到达对侧电极所引发,如下图9所示。

图9 气体渗透形成氧化物机理

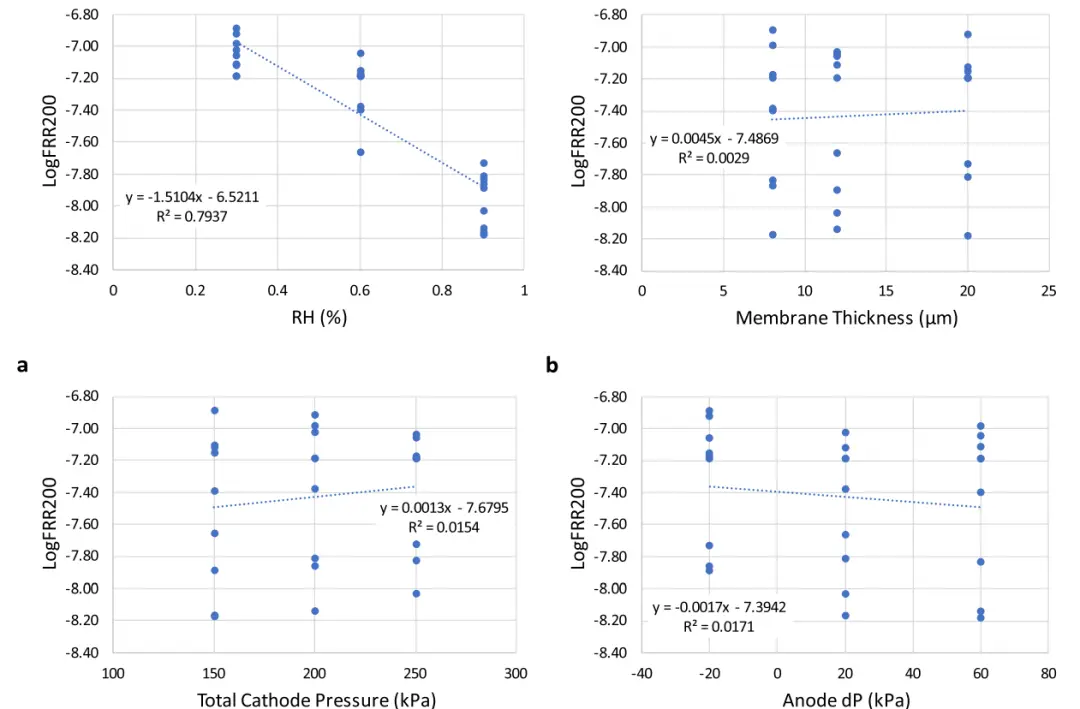

反应气体渗透量同时受气体分压和膜水合状态影响。因此,针对不同厚度膜的化学耐久性综合研究应涵盖这些变量。据此,美国通用汽车公司构建了OCV实验方案:除膜厚外,同步调控膜水合度、阴极压力和阳极压力,形成四因子实验设计。如上表1所示,本设计中阳极压力设定为相对于阴极气流的压差。开路电压OCV实验在90°C条件下进行,采用纯氢/空气体系,气体压力及相对湿度见上表1。研究中选用当下主流先进的MEA配置,每轮OCV实验持续225-300 h。选择200 h时间点的面积基准FRR值(FRR200)为化学降解指标,后续分析中将定义为开路电压化学降解速率。

上图10展示了相对湿度、质子膜厚度、阴极压力和阴阳极压差对离子释放速率FRR的影响。可以看出,logFRR200和相对湿度呈现显著线性关系。鉴于化学降解速率在低RH条件下加速是公认现象,此结果符合预期。但需特别指出:气体渗透率会随膜水合度提升而增大,这一现象源于溶胀离聚物水相中气体溶解度的增加。上图10a观测到的RH响应表明:无论电极表面或膜内催化位点可能增加的气体渗透率(及自由基生成速率),均被湿度对开路电压化学降解速率的主导效应所覆盖。上图10b-10d显示非湿度因子的响应极其微小。其中,图10b显示膜厚度与面积基准降解速率FRR无显著性关系。

美国通用汽车公司对不同厚度(8、12、20 μm)系列全氟磺酸质子膜在90°C条件下开展了系统性的化学降解研究。膜厚度的寿命影响评估分别在裸膜样本及添加Ce离子的先进MEA组件中进行:裸膜采用H2O2蒸汽测试,MEA组件则在开路电压OCV条件下进行降解评估。两类测试均通过氟释放速率FRR监测化学降解速率。

裸膜的H2O2蒸汽测试表明:裸膜的面积基准降解速率与膜厚度呈正相关,但厚度归一化降解速率与膜厚度无关。

在MEA的OCV试验中,除膜厚度外还探究了相对湿度与气体压力对降解速率的影响。试验数据统计分析揭示:降解速率变异主要受相对湿度主导,阴阳极气体压力均未呈现统计显著性。研究进一步证实,MEA的面积基准降解速率与膜厚度无关。因此当面积基准降解速率恒定时,较薄膜随时间推移将损失更大比例的离聚物。尽管离子聚合物存量较少,只要在整个应用周期内保持低氧化应激水平,先进薄膜及MEA组件在化学耐久性方面相对厚膜并无显著劣势。

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告