本田第二代燃料电池膜电极开发技术

膜电极通常由中间区域发电部分和外围树脂边框组成。本田第二代燃料电池膜电极通过采用合金催化剂、电解质膜减薄和通用外围树脂边框,降本显著。针对耐久性,通过开发衰减模型,并基于模型实现的操作条件控制中纳入材料规格边界的考量,成功实现耐久性提升和成本降低的双重目标。本文分享本田第二代燃料电池膜电极的耐久性提升和降本技术细节。

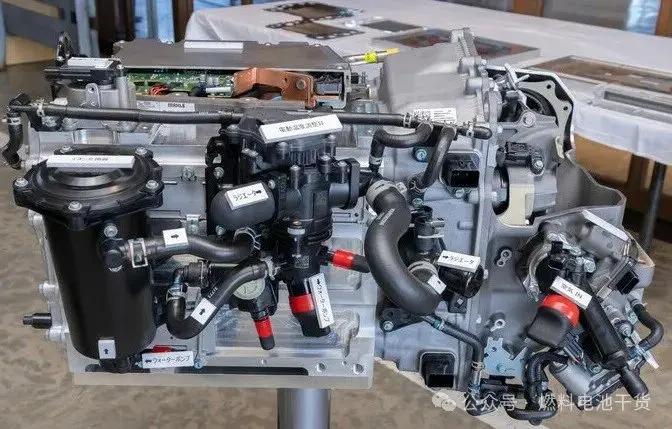

图1 本田第二代燃料电池系统

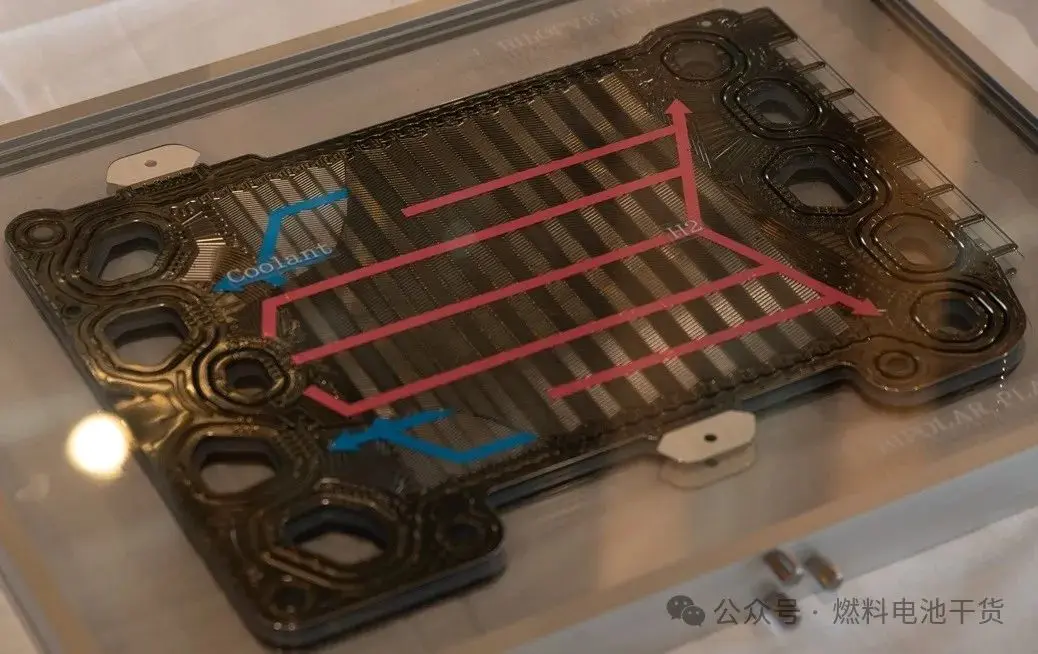

图1 本田第二代燃料电池系统 图2 本田第二代燃料电池结构

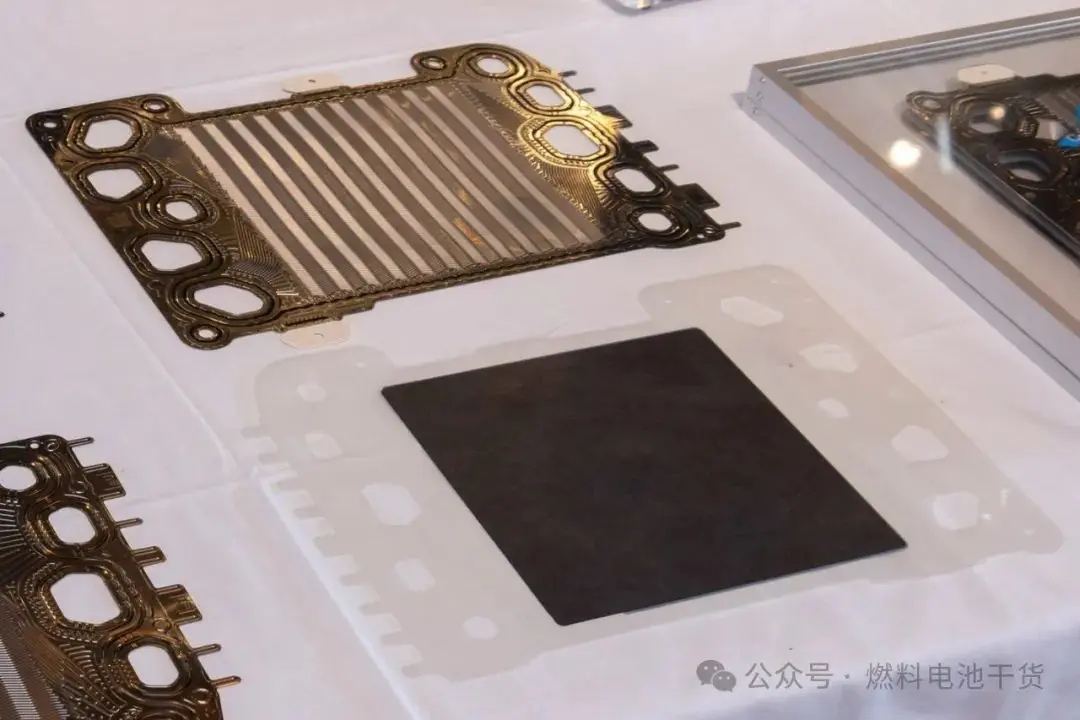

图2 本田第二代燃料电池结构 图3 本田第二代燃料电池膜电极和双极板

图3 本田第二代燃料电池膜电极和双极板

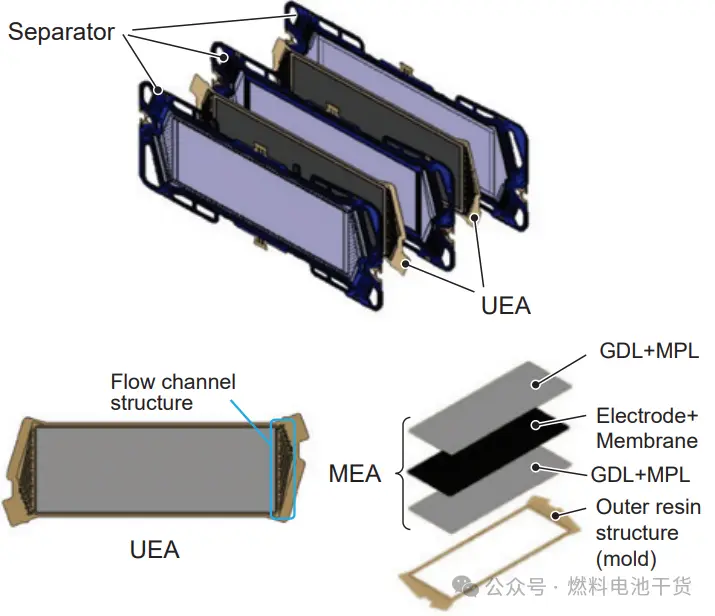

图4 本田第一代燃料电池3+2双单元电池结构

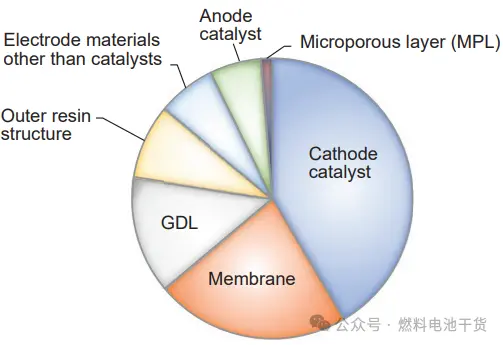

上图4所示为本田第一代燃料电池3+2双单元电池结构,2片膜电极(本田称膜电极为UEA,包括中间区域发电部分MEA和外围树脂边框)被夹在3个不锈钢极板间。由于结构限制,外围树脂边框采用注塑成型工艺,厚度需至少250 μm以保证成型性,导致难以通过减薄提升功率密度。下图5为本田第一代UEA的材料成本构成,其中阴极催化剂和电解质膜成本占比最高。催化剂Pt和离聚物成本高昂且难以量产,减少用量是降本关键。气体扩散层成本占比第三,量产后才具有降低成本的可能性。因此研究重点转向成本占比第四的外围树脂边框结构。

图5 本田第一代UEA成本构成

本田第二代燃料电池UEA开发目标为在保持或提升前代输出性能与耐久性的前提下实现电极催化剂中Pt用量降低、电解质膜中离聚物用量减少和外层树脂边框结构简化。此外,UEA的耐久性与Pt和离聚物用量减少呈负相关,因此需在降本的同时确保耐久性。针对UEA各部分,本田开发了可定量表征衰减影响与材料老化因素的衰减模型,通过基于模型的操作条件控制确保耐久性。

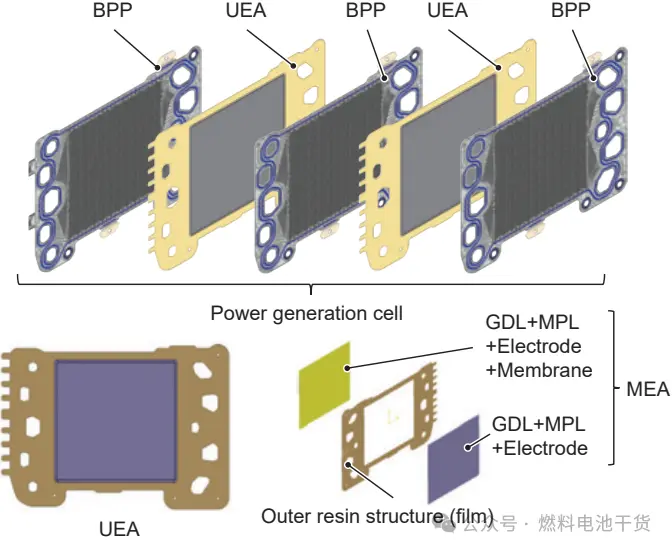

图6 本田第二代燃料电池结构

上图6展示了本田新型燃料电池结构,发电单元由夹在两片双极板间的单个UEA构成。其中,BPP为阴阳极板焊接后的双极板组件,UEA包含矩形区域的发电部分MEA和外围树脂边框。下文将阐述提升本田第二代燃料电池UEA耐久性与降本的技术细节。

广告

广告 最新资讯

-

“道路车辆 降低儿童约束系统的误用风险 第

2026-02-17 09:52

-

准入审查逻辑变化下的第三方检测机构:试验

2026-02-17 09:51

-

联合国法规R124对车辆车轮安全的工程化约束

2026-02-16 12:55

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

广告

广告