电动汽车空调压缩机振动噪声分析及优化

摘 要:本文介绍一新开发的电动汽车采用电动压缩机设计,在开空调时存在车内噪声及振动过大的问题,经测试数据对比详细分析及试验诊断后,排查出压缩机工作转速在 3250rpm 附近时车内振动噪声舒适性较差,通过传递路径及振动模型分析,得出压缩机在某特定转速下与压缩机支架产生共振 ; 结合样车实际情况,在不影响性能情况下,提出改进缓冲隔振方案,并提出优化支座结构的方案;通过试验验证表明,解决方案能有效降低车内噪声和振动,提高乘坐舒适性。

关键词:电动汽车 空调压缩机 振动噪声

NVH 是噪声(Noise)、振动(Vibration)与声振粗糙度(Harshness)的英文缩写。噪声,是令人感到厌烦的声音,而人的听觉范围主要在 20Hz-20000Hz 之间,在此区间的噪声对乘坐和驾驶体验影响较坏。噪声主要由频率、幅值和声音品质决定,车辆运行过程中诸多部件都会产生噪声。振动,是人身体感受到的物体运动,我们感知到较敏感的振动范围集中在 0.5Hz—50Hz,它主要是由频率、幅值和方向决定。当频率较高时,相同的振动能量下,振幅就会变小,人们感受也不明显。声振粗糙度,是粗糙、刺耳、不协调的感受,是噪声和振动的混合效果,电动汽车主要与电机、空调压缩机及路面激励力相关。近年中国新能源汽车市场迅猛发展,主要得益于国家政策的支持和鼓励。其中电动汽车是主要增长车型,呈现突破性发展,电动汽车具备独有优势,节能环保,没有发动机振动噪声,车内静薏舒适,尤其在低速或停车情况下,主要噪声源来自车内空调制冷时的压缩机工作振动噪声,本文结合具体案例分析论述从传统燃油车转向电动汽车时的空调压缩机振动噪声分析与解决问题方法及过程。

1 问题描述

开发中某电动车出现开空调时车内感到压缩机振动和噪声过大,上市必将引起客户抱怨,经具体分析该车的布置结构,其压缩机布置位置在乘员舱副驾座位下方,安装在座椅的横梁上,因为是电动空调压缩机,在停车气温高时,压缩机刚启动转速直接达到最高,振动噪声很大,是开发中重点难题。

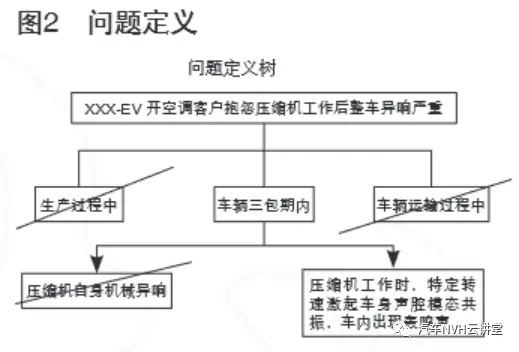

应用系统的问题分析方法针对该问题开展原因排查,通过问题树锁定问题产生位置及相应的部件,结果是压缩机在特定转速时激起车身声腔模态共振,出现轰鸣声。

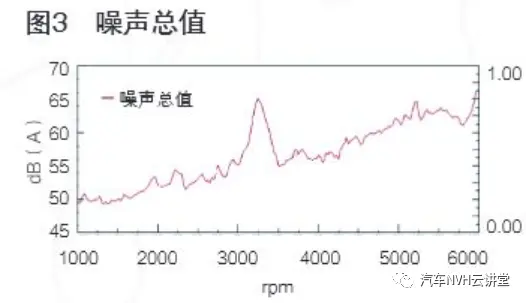

根据问题定义结果,对该车的电动压缩机进行测试整个转速范围的振动及噪声总值,数据如下图。

通过噪声总值和振动总值测试分析,压缩机在 3200 转 ~3700 转时,车内轰鸣声大,主观评价声品质差,无法接受。

2 原因分析

2.1 振动噪声传递路径

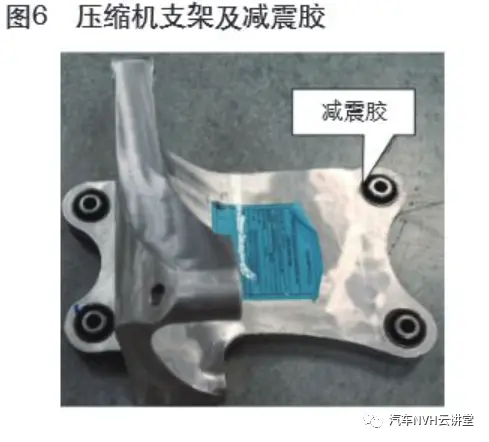

该车压缩机安装在压缩机支架上,压缩机支架通过螺栓连接安装在横梁,大梁与压缩机支架通过减震胶实现减振功能,因此振动噪声传递路径是:电动压缩机→橡胶衬套→压缩机支架→减震胶→横梁→车身钣金振动辐射→驾驶员耳旁;另一噪声传递路径是:电动压缩机→空气辐射→驾驶员耳旁。

2.2 空调压缩机振动传递特性

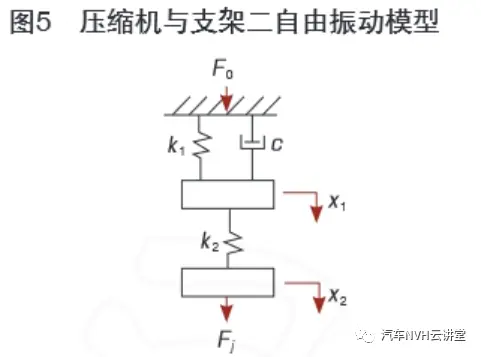

将空调压缩机单侧橡胶软垫和支架系统进行简化,建立支架与压缩机二自由度振动模型,如图 5 所示。

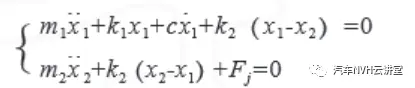

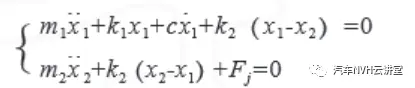

模型的原点选自各自的平衡位置,其运动微分方程为:

式中:m1 为空调压缩机支架质量;m2 为空调压缩机质量;k1 为支架刚度;k2 为压缩机单个橡胶软垫刚度;c 为支架阻尼;Fj 为激振力;x1 为支架垂直位移;x2 为压缩机垂直位移。

从公式推出,x1 支架垂直位移过大是共振出现主要因素,结合具体测试数据分析得知主要原因是压缩机支架工作在一定转速时出现共振,即 x1 为支架垂直位移过大,这是因为隔振不足,压缩机一阶振动激励与车身总成刚体模态共振,通过声腔模态耦合放大导致。

从传递路径上分析,已知压缩机支架的刚度足够,由此压缩机支架隔振不足是由于压缩机支架的 4 个减震胶设计不合理,胶量少,并且大振动时会导致直接和车身安装面接触,从而产生过大的振动异响。

3 解决方案及验证

3.1 改进方案

从以上该电动车的振动噪声传递路径及振动模型分析,并结合测试数据,锁定解决问题方案增加足够的减震胶量,确保达到足够隔振及防止支架支架接触车身横梁。

3.2 改进验证

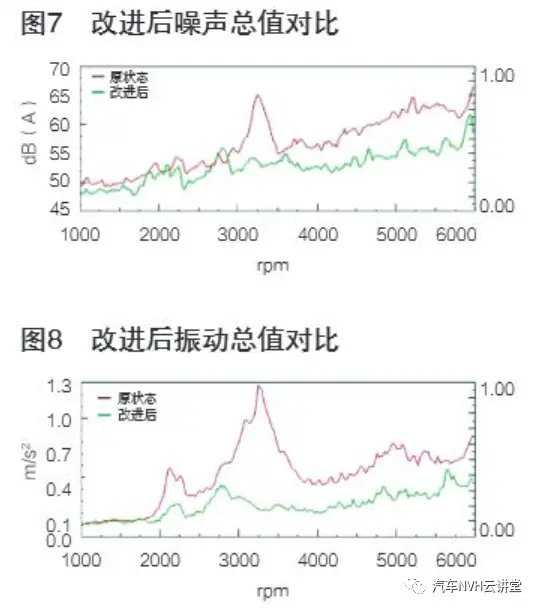

实施以上改进后进行制作样件装车测试,具体测试数据及对比情况如下:

从改进后测试空调压缩机工作时的振动噪声前后数据对比得知,噪音通过右耳噪声总值对比,原状态支架在 3250rpm 附近存在明显峰值 65dB(A),改进后在该转速噪声为 53.5dB(A),降幅达到 11.5dB(A)明显改善噪声值。

振动在横梁处振动总值前后对比,原状态支架在 3250rpm 附近峰值为 1.27m/s 2,改善后该转速振动为 0.24m/s2,降低 1.03m/s2,改进方案通过实车试驾体验,达到整车静音要求,解决了项目问题,改进获得在该电动车型上实施。

3.3 进一步优化方案

从上面的振动传递路径分析得到问题的解决方案,基本解决了问题,但从设计历史回顾追溯,燃油发动机的压缩机机支架结构,材料是铸铝,直接安装在发动机缸体上,共用发动机悬置减震系统,电动车上没有了发动机减振系统可以共用,电动空调压缩机通过支架将直接安装在车身上,压缩机支架继续参考燃油车方案设计显然不是系统的正向设计理念,需要专门设计自身的减振系统,从整车 NVH 目标分解出空调系统的振动噪声控制目标,再根据压缩机的工作频率范围确定压缩机支架及减振结构方案。

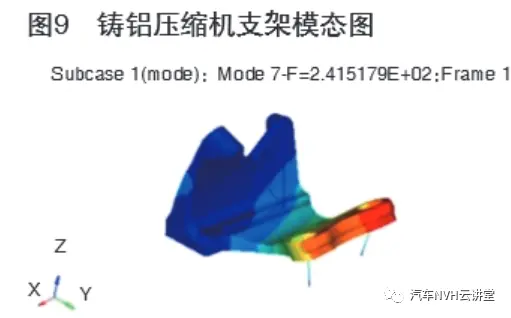

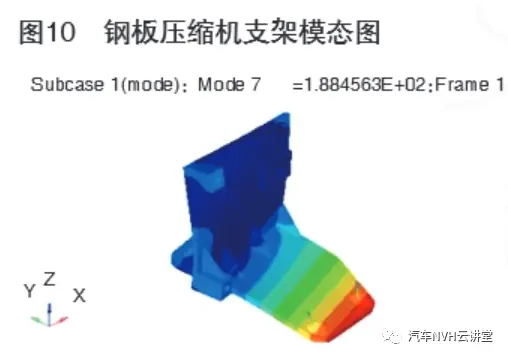

一个新的结构设计,必须经过反复思考才能获得相对完美方案,设计是否还能提高压缩机支架刚度,制造工艺性是否进一步提升,成本是否还有优化空间,从这些方面考虑出发,项目决定进一步对电动压缩机支架重新从头开始设计,为满足大批量生产工艺及降低零件成本,研究使用钢板材料替代铸铝的压缩机支架,按可自动化制造要求设计压缩机支架,经模拟仿真计算,本电动压缩机支架七阶模态要求不低于180Hz。

铸铝的压缩机支架为 241.2Hz,设计上已经过余,改为钢板结构设计按 180Hz 为目标进行优化减重,计算模态为 188.5Hz,满足设计要求,审核后通过该方案,见下图:

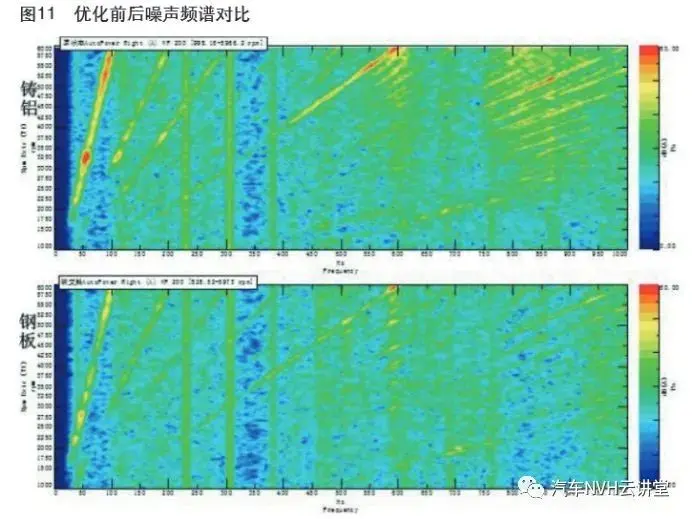

最后进行完整方案计算,电动压缩机支架优化前是铸铝材料且减震胶不足,优化后是钢板材料及减震胶改进,下图 11 为压缩机支架优化前后噪声频谱值对比,可以看出各阶次噪声显著降低,低频轰鸣声改善明显。

以上通过分析重新设计压缩机减振方案外,调整电动压缩机转速,使其转速不落在振动噪声大的点上,避免产生共振,在软件标定进一步提升车内静音舒适性。

4 结语

随着电动汽车快速普及,空调压缩机由原来发动机带动改为电动空调压缩机,压缩机在停车时也会在最高转速工作,由此带来振动噪声较大,并且压缩机的布置位置也会从发动机上转移到其它位置,这到将影响车内的振动噪声水平,本文通过对振动噪声传递路径分析并得出对压缩机支架减震胶量调整及重新正向设计压缩机支架结构和材料,完整计算与验证方案,避免共振产生,提高了整车舒适性,为电动汽车开发解决振动噪声问题做出有益的探索。

作者:黄祖勇

作者单位:上汽通用五菱汽车股份有限公司 广西柳州市 545005

来源: 汽车零部件

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告