商用电动车用永磁同步电机电磁振动噪声削弱方法

摘要 电磁振动噪声是电机振动噪声的主要噪声源,直接影响电机的NVH特性,而电磁力是影响电磁振动噪声的主要原因。本文基于解析推导法和Ansys多物理仿真平台,针对一台250 kW的商用电动车用永磁同步电机进行研究并对其电磁振动进行了分析,指岀电机气隙磁密的变化将会影响电机定子齿受到的电磁力,从而影响电磁振动噪声。本文提岀了一种通过在转子表面增加凹口的转子结构改进方案以削弱电磁振动噪声,并对改进前后电机的电磁、模态、振动、噪声进行仿真计算与对比分析。经过对比优化前后的分析结果可知,优化后的电机方案在保证平均转矩基本不变的前提下,转矩脉动得到降低,电磁振动噪声得到削弱。

关键词 模态分析;电磁振动及噪声;NVH;电磁激振力;永磁同步电机

0 引言

自2020年9月国家明确提出“双碳”目标以来, 各行各业都面临新的机遇和挑战,其中电动化是节能减排的主要途径,新能源行业、电动汽车产业是碳达峰及碳中和的主力军[1]%而随着驾驶员及乘客对驾驶、乘坐舒适度、噪音水平的需求的日渐趋升,噪声、振动与声振粗糙度即NVH指标成为各大零部件提供商和汽车制造商最关注的问题之一。与传统燃油车不同,电机代替内燃机为电动汽车提供动力, 所以对电动汽车振动噪声的研究应该围绕电机展开。永磁同步电动机(PMSM)具有结构较为简单、体积和重量较小、电机损耗较小、功率因数和效率高等优点,因此,PMSM作为驱动系统被广泛应用于新能源电动汽车领域[2]。

电机的振动和噪声主要有三个来源:电磁振动和噪声、机械振动和噪声以及空气噪声。空气噪声在无风扇和低转速下,其噪音分贝值较小,一般情况下可以忽略。同时,随着近年来材料加工和工艺领域和的不断进步,机械振动及其产生的噪声也可以排除掉,因此如何减小电磁振动是削弱电机振动的重中之重。电磁振动由电磁力产生,电磁力沿径向和切向进行分解可分为径向电磁力和切向电磁力,切向电磁力会导致转矩脉动的产生,导致转矩脉动,进而增加噪声;径向电磁力会作用在电机齿面上,引起电机机壳振动,并向外界辐射噪声。

因为牵扯到电磁、声、机械等多个物理场,对电磁振动及噪声的研究一直是个难题。国内外大量研究人员对其进行了广泛的研究。文献*4针对电动汽车用内置式永磁同步电机展开了研究,采用定子斜槽、转子磁极分段两种方法进行仿真分析,分析出的结论对电磁振动及噪声的削弱、转矩脉动的抑制提供了重要参考。文献*5中对转子形状,尤其是磁通屏障的几何形状进行了优化,以满足减小电磁激振力的设计要求。文献*6 设计并研发了一种新型两段式磁极转子结构,每段转子上一个磁极的极弧宽度与其他磁极不同,受益于两段转子的交错安装,不等极弧宽度所引入的不平衡磁拉力被完全抵消,从而降低了电磁振动和噪声。文献*8 提出一种采用极宽调制技术,对电机转子结构的形状进行修改,抑制齿数阶电磁力,从而降低电磁振动噪声的方法。此外,还有一些有意义的研究致力于分析引入功率变换器对永磁同步电动机控制系统电磁振动和噪声造成的影响。例如,文献中通过采用软开关技术来探讨变换器对系统振动及噪声特性的影响。

基于以上的分析,本文针对一台250 kw商用电动车用永磁同步电机展开研究,推导出内置式永磁同步电机定子齿面受到径向电磁力的解析式,归纳出定子齿所受径向电磁力的来源、阶次、频率。利用Ansys仿真软件归纳总结出电机的振动及噪声特性,在原设计方案的基础上对电机转子结构进行了优化,以抑制振动噪声,结合Ansys仿真软件对优化前后两种电机进行电磁仿真、模态分析、振动仿真、噪声仿真,以验证结构优化的合理性。

1永磁同步电机结构

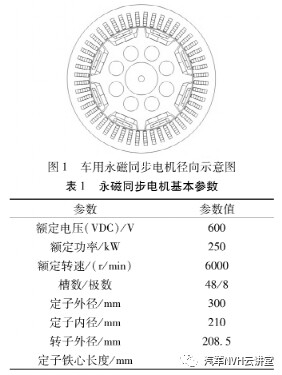

如图1所示为本文所研究商用电动车用永磁同步电机径向示意图。此电机为一台双> 型转子内置式永磁同步电机,电机的主要参数如表1所示。

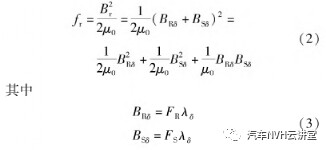

2 电机电磁分析2.1 电磁力计算由麦克斯韦应力张量法可知,施加到定子铁心的径向电磁力密度的解析式为

式中,fr为径向电磁力密度,单位为N/m2 ;Br为电机气隙磁通密度的径向分量,单位为T;Bt为电机气隙磁通密度的切向分量,单位为T;μ0为真空磁导率,其值为4πX10-7H/m。由于磁力线在进入定转子铁心时,主要沿垂直于定转子铁心方向进入。而且定子铁心所用的硅钢片的磁导率一般在2000'〜6000'之间,远大于空气磁导率。因此,径向气隙磁密所造成的影响远远超过切向气隙磁密,切向气隙磁密可忽略不计,定子铁心的径向电磁力可近似为以下解析式

Brδ和Bsδ分别表示此电机双U型转子永磁磁动势作用于电机气隙处所产生的磁密、定子电枢反应磁动势作用于电机气隙处产生的磁密,单位均为T;λδ为等效气隙磁导 单位为H-1.电机双U型转子永磁体产生的永磁磁动势为

定子通入三相对称电流时,定子电枢反应磁动势为

式中,p为电机极对数;t为时间,单位为s ;θ和ϕμ,3分别为转子机械角度和磁动势初相角,单位均为rad;F£和FR*s分别为vR次气隙谐波磁势幅值、 电机定子绕组所通三相正弦电流产生的谐波磁动势幅值,单位均为A;vR 、μ、vS分别为转子永磁磁场谐波次数、 电机定子所通入三相正弦电流谐波次数、电枢反应磁场谐波次数,其大小分别为2K+ 1 ( k =0,1,2 ……)、6Kμ +1 ( k y0,±1,±2 ……)、6Kr +1 (k =0,±1,±2……),其正、负号则分别表示谐波磁场旋转方向的正负,谐波磁场的次数由其绝对值所代表。为考虑定子开槽影响,等效气隙磁导可近似为

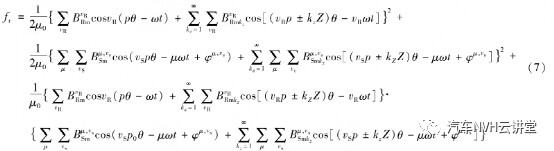

式中,λ0和λkz分别表示气隙平均磁导和气隙k阶齿谐波磁导幅值,单位均为H-1;kz表示齿谐波阶数;Z表示定子槽数。将以上式子联立,可得定子铁心所受到径向电磁力的详细表达式:

式中,BRR表示vR次基本永磁谐波磁密幅值、B3Rk 表示vR次k阶永磁齿谐波磁密幅值、B表示μ 次谐波电流所产生的的3次基本电枢反应谐波磁密 幅值、

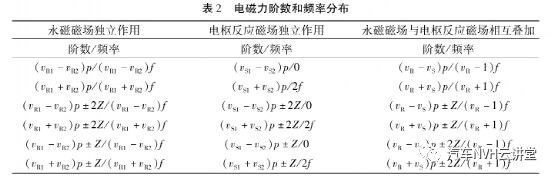

表示μ次谐波电流所产生的的VS次kZ阶 电枢反应齿谐波磁密幅值,以上单位均为T.式(7 )中,根据磁场来源可分成三种,分别 为永磁磁场独立作用于齿部产生的径向电磁力、电枢反应磁场独立作用于齿部产生的径向电磁力、两者相互叠加于齿部产生的径向电磁力%阶数和频率是径向电磁力的重要特征,可由式(7 )展开后轻易得出,从而分析出不同阶数和频率下的电磁力由哪些磁场相互叠加产生.表2为齿磁导为一阶、忽略电枢谐波电流时,径向电磁力的阶数和频率分布.

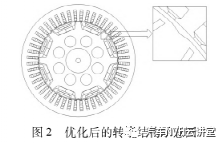

已知径向电磁力是引起电磁振动噪声的主要来源,因此减小径向电磁力的幅值是减小电磁振动噪声的有力措施。由式(2)可知,径向电磁力的大小主要取决于磁密BRδ和BSδ若想削弱电磁振动噪声, 可以对电机转子结构进行改进从而优化电机磁路走向。本文基于以上原因对电机的转子结构进行了改进,具体方案如图2所示。

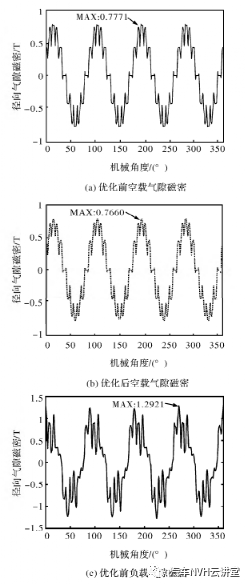

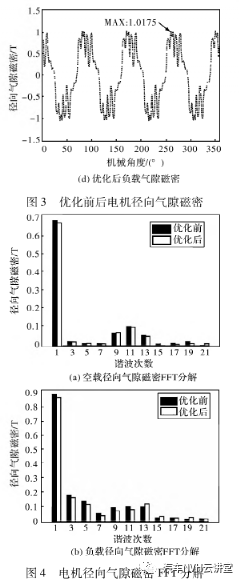

图2所示的电机径向示意图为优化后的电机模型,在原有相邻两极之间,添加了一个径向深度1 mm,外边弧长为22电角度的凹口。随着电机转子结构的改变,电机的磁路走向也随之发生相应的变化,气隙磁场的分布也因此发生改变,使式(2)中的BRδ和BSδ都有所下降,径向电磁力密度减小,最终实现削弱电磁振动噪声的目的。2.2 电机有限元分析本文采用Ansys有限元分析软件,以电机中心为圆心在气隙中靠近定子齿面一侧画半径为104 mm的圆弧并以此为观测路径,对优化前后两种电机模型进行电磁仿真分析。求解电机优化前后空载和负载时定子内表面径向气隙磁密,并对二者进行快速傅里叶变换!Fast Fourie/ transform, FFT)分解,其结果分别如图3和图4所示

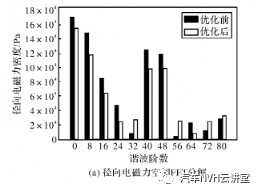

由图3和图4结果可以看出,随着转子结构的改变,优化后的空载气隙磁密幅值由0.771 T减小至0.7660 T、负载气隙磁密幅值由1.2921 T减小至1.0175 T,且对二者进行快速傅里叶变换后,可以看出各次谐波幅值基本均有所下降,此优化方案有效。同时,通过有限元仿真软件,得到在转速为6000 r/min的额定工况下,电机优化前后其定子齿表面受到的径向电磁力密度随空间和时间分布的FFT分解结果如图5所示。

由图5可以看出,优化后的电机方案与优化前相比,不同的时间和空间阶次下电磁力谐波幅值均有所降低,且其空间最小非0阶数为% ,与理论分析结果一致。综上所述,优化后的电机方案其定子齿面受到的电磁力在进行快速傅里叶分解后,其空间谐波和时间谐波各阶次的径向电磁力密度幅值都有所下降,证明优化的方案对减弱电磁振动噪声是有效的。

3 电机模态分析

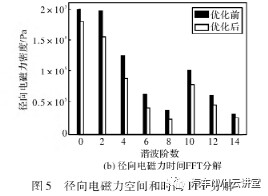

当电机定子齿所受到的径向电磁力频率与电机固有频率无限接近或相等时,会发生共振现象*9+, 不但影响电机的寿命和正常使用,还会给使用人员带来安全隐患。电机的固有频率和振型可由通过模态分析求出,从而协助预测电机的振动形式在不同载荷作用下的变化。通过模态分析,可以改变电机结构从而避开某些有害频率段以避免共振。解析推导法和有限元法是模态分析中常用的两种方法,解析法速度快,方法简单,但解析法的计算精度较差*60+。本文通过有限元仿真软件对电机定子铁心进行模态分析,并得到电机定子铁心前8阶模态振型和固有频率如图6所示。

因为电机定子结构的形变程度与定子所受到径向电磁力阶数的四次方成反比,所以只需要考虑阶数低,幅值高的电磁力波。由模态分析的仿真结果可以看出,定子前8阶模态的固有频率与径向电磁力的主要频率相比,其频率范围并不接近,不满足电机发生共振的条件,因此电机的设计是合理的。

4 电机电磁振动噪声分析

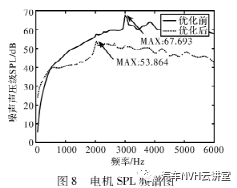

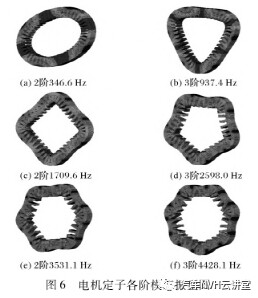

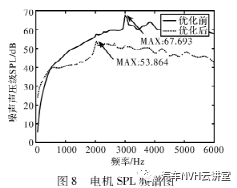

以本文研究的电机为对象,分别对优化前和优化后的方案建立3D有限元谐响应分析模型,激励源为前文得到的定子齿部所受到的径向电磁力,选取电机机壳上某一点,得到其振动加速度频谱图*⑴,如图8所示。由前文分析可知定子齿所受径向电磁力的高次谐波幅值较小,对电磁振动的影响有限,故选择仿真的范围在6000 Hz以内。

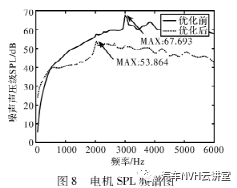

由图8的仿真结果可以得出以下结论:振动加速度在 800、1200、2400、2800、3600、4800 Hz 等频率点附近数值较大,这些点都分别对应偶数倍的基波频率;优化后的电机方案,与优化前相比其振动加速度呈明显下降趋势,幅值由8. 03 h 103 mm/s2下降至4. 55 h 103 mm/s2,下降幅度达35%,证明优化后的方案有效可行。在谐响应分析的基础上,对优化前后的电机方案进行电磁噪声分析。以电机机壳外表面基础建立球形声域模型,并在其外表面导入速度边界条件, 以其外表面为噪声辐射面。仿真得到电磁噪声声压频,如图9所示。

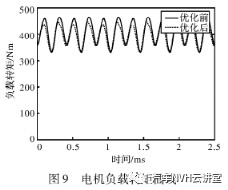

由图8可以看出,电机的噪声在2000、3200、4000 Hz等频率点附近SPL幅值较大,这些点正好对应基频频率的偶数倍,经过分析发现正是这些点附近的径向电磁力幅值较大,引起了电磁振动,从而产生较大的噪声。经过对比可以发现,优化后的电机方案其噪声幅值整体呈下降趋势,其幅值由67. 639 dB下降至53.864 dB,降幅达到21%,证明优化方案有效可行。由于气隙磁场的分布随着定子结构的变化发生了改变,在降低电磁振动及噪声的同时,势必会对电机的电磁性能造成一定影响,但对电磁振动及噪声的优化不能以牺牲电磁性能为代价。因此本文对优化前后的两种方案进行有限元仿真分析,已验证其电磁性能,在相同转速、相同电流激励条件下,得到电机的负载转矩曲线如图9所示。

由图9可以看出,优化后的电机方案平均转矩与优化前相比几乎不变,但转矩脉动和优化前相比明显降低。综上所示,转子结构的改变对电磁性能影响不大,且优化后的电机方案,其电磁振动及噪声都能得到明显降低。

5 结论

本文在一台250 kw商用电动汽车用永磁同步电机的基础上,提出了一种在转子表面增加凹口的优化方案,基于有限元分析仿真平台,对优化前后两种电机方案进行了电磁性能、模态、振动、噪声仿真分析与计算。仿真分析的结构证明优化后的方案输出转矩没有明显变化且转矩脉动得到明显降低、 电磁振动及噪声得到明显削弱,该优化方案有效可行。对全文的研究分析进行总结,可以得到如下结论:(1 )电机电磁振动及噪声的大小主要取决于电机定子齿面受到的径向电磁力。定子齿受到径向电磁力的大小随着径向气隙磁密的变化而变化,本文的优化方案,在电机转子表面增加凹口,使径向气隙磁密下降,定子齿所受径向电磁力的幅值也随之减小,从而削弱了电磁振动及噪声。(2) 由仿真结果可以看出,在偶数倍基波频率附近,电机的径向电磁力幅值较高、电机电磁振动较为明显、辐射到外界的噪声分贝值也较大,与解析推导的结论符合。(3) 本文提出的优化方案,其振动加速度和SPL幅值均得到了明显下降,证明该方案有效可行。作者:乔琰 刘景林 王丹青作者单位:(西北工业大学自动化学院,西安710000)来源:微电机

- 下一篇:基于VPG的某商用车载荷谱研究

- 上一篇:浅谈自动驾驶安全评估

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告