从设计到验证,揭秘RoboSense车载实验室更多细节

11月7日,在“因光而遇 壹路同行” RoboSense Tech Day暨新品发布会上,RoboSense(速腾聚创)首次公开了车载激光雷达专业实验室的更多细节。

该实验室致力于打造全球规模最大、设备设施最全、测试体系最完善、测试技术最领先的激光雷达行业标杆实验室,是激光雷达企业中唯一获得CNAS认可的车载激光雷达实验室,将为RoboSense(速腾聚创)激光雷达产品的可靠性提供坚实保障。

千锤百炼

为50+定点车型的可靠性保驾护航

在RoboSense(速腾聚创)车载激光雷达实验室的支持下,M系列产品成为全球范围内单一激光雷达产品中,完成车规验证最早、参照客户标准最多、验证条件最严苛、累计工程验证最充分、测试验证样本量最大的激光雷达产品。

2020年7月,RoboSense(速腾聚创)M系列产品完成首套符合ISO 16750标准车规可靠性测试报告。随后近两年时间内,该系列产品又经历了近20家国内外车企可靠性验证的轮番考核,覆盖中、日、德、美等知名车企体系。

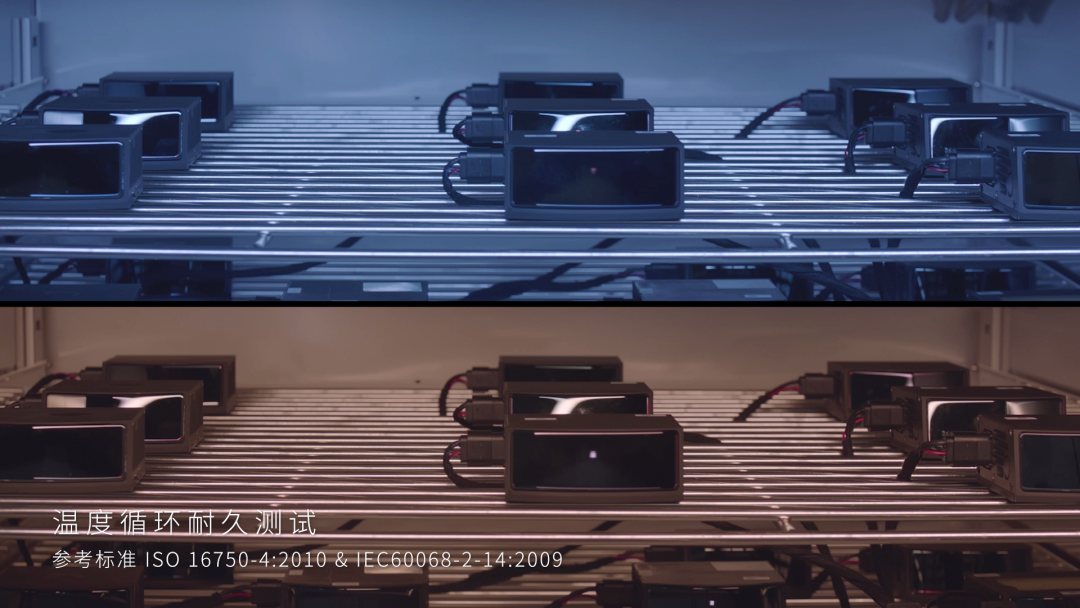

△ RoboSense M系列产品经历温度循环耐久测试

有赖于业内的多轮考验,RoboSense(速腾聚创)第二代智能固态激光雷达产品在全球范围内率先实现了车规前装量产。“(我们)这种规模化的集群验证,领先于行业两年左右的时间。”RoboSense(速腾聚创)测试部兼车载激光雷达实验室负责人吴昊表示。

在近20套客户验证标准体系的推动下,RoboSense(速腾聚创)M系列产品经历了所有汽车电子电器最严苛的考核:在85摄氏度的高温耐久测试标准下运行了2000小时,超行业平均水平1.7倍;在双85摄氏度的高温高湿耐久测试标准下运行了1600小时,超行业平均水平1.6倍;在温冲/温变循环测试标准下经历了880循环,超行业平均水平1.7倍。

△ RoboSense M系列产品经历机械冲击测试

经过持续严苛验证,RoboSense(速腾聚创)M系列产品是业内累计工程验证最充分的激光雷达产品——累计完成了超过36000小时高温耐久测试、超过24000小时高温高湿测试、超过21000小时的循环温度冲击测试以及超过40000小时的独立器件测试等,覆盖了HALT测试、HAST测试、高低温工作测试、EMC测试以及高海拔、盐雾、冰水冲击、防尘防水、温度极限等车规级可靠性测试项目。

同时,在充分验证的过程中,RoboSense(速腾聚创)累计投入超过800个窗口片验证,最终解决了窗口片加热问题;投入超过4400个的振镜模组测验样本,最终通过汽车电子领域最严苛的AECQ -100认证;甚至早在研发阶段,RoboSense(速腾聚创)就投入了超过11000个光学模组来验证产品设计;此外,在众多客户的推动下,RoboSense(速腾聚创)累计投入了超过1000台整机作为测试样本。

通过大规模样本量的投入,RoboSense(速腾聚创)保证了从整机到零部件的各个层级都经历了可靠性的严格测试验证。千锤百炼之下,RoboSense(速腾聚创)成为业内首个解决了高线束激光雷达窗口加热、胶水老化导致的产品质量问题、MEMS振镜抗冲击等难题的科技企业。

在车载实验室的保驾护航下,截至今年年底,RoboSense(速腾聚创)将有11款车型项目完成车规可靠性验证,进入SOP量产阶段。

如何打造

激光雷达行业标杆实验室

“激光雷达是一颗全新的、车规量产的、主动安全而且要快速上量的传感器,”谈及自建车载激光雷达实验室的背景时,吴昊说,“充分验证是激光雷达量产上车的必要前提。”

△ RoboSense测试部兼车载激光雷达实验室负责人吴昊

他说,面对不同车企客户,项目周期紧张程度各异。再加上国产化替代的外部供应环境愈发严峻,压力从供应端逐步传导到测试验证端。

吴昊认为,“自建实验室才是最优解。通过自建实验室,可以快速验证,满足项目多、周期短要求,且可以自主可控国产化替代等外部带来的测试需求。同时,自建实验室可以满足激光雷达全场景测试,建立引领行业的测试体系及标准。”

他介绍道,在建设实验室的过程中,团队沟通得出如下4个目标:

-

规模要够大,要能满足多客户并行测试。

-

设备设施要够全,要能够把所有激光雷达在实车使用过程中可能遇到的场景,全都“塞”进实验室。

-

测试体系要够完善,要建立起覆盖所有客户的最全测试验证体系,覆盖所有激光雷达特殊特性的验证体系。

-

测试技术要够先进,要建立行业领先的覆盖器件、模组、整机的测试验证技术,提供科学专业高效的激光雷达测试。

业内规模最大

满足多客户并行测试

RoboSense(速腾聚创)车载实验室筹建于2020年,实验室首期投资5000万元,占地面积2800m²,是目前业内规模最大的激光雷达可靠性实验室,可以同时并行超过8家客户的验证项目。

△ RoboSense车载实验室一角

同时,该实验室拥有近50名专业工程师,其中核心团队成员平均从业经验超过10年。

吴昊表示,对于零部件,而且是为单一部件产品验证而建设的实验室,5000万元的投资数额,目前在业内称得上是“绝无仅有”。

业内设施最全

测试环境覆盖广、测试结果精准

为了将激光雷达在实车使用过程中可能遇到的场景全部覆盖,RoboSense(速腾聚创)在导入测试验证设备的过程中设置了两个要求:

第一,要保证测试环境覆盖全面。

为此,RoboSense(速腾聚创)车载实验配备了超过200台国际先进的检测仪器和设备,覆盖气候温度、机械、盐雾、阳光模拟、材料分析、失效分析等类型设备,其中包括了35台自研性能评估设备。

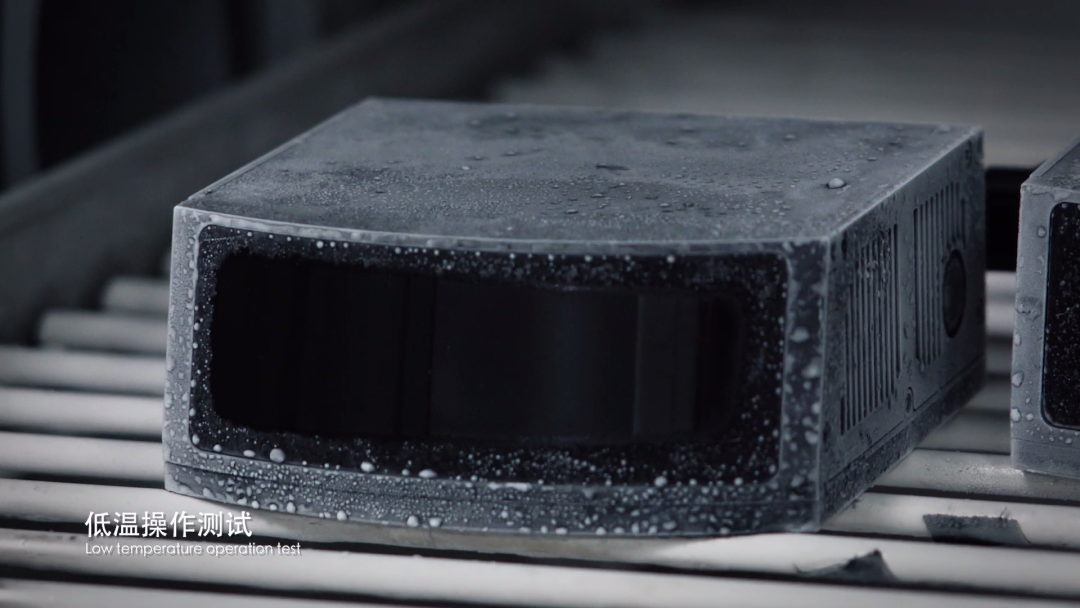

△ RoboSense车载实验室低温操作测试

在“豪华”设备的支持下,RoboSense(速腾聚创)车载实验拥有激光雷达产品全环境应用场景的模拟测试能力,可以自主进行气候(包括HAST、高低温、高海拔、冰水冲击、防尘防水、盐雾、温度极限工作等)、机械、太阳辐射、电磁兼容、电性能、化学等超过120项测试,具有先进的可靠性测试能力。

第二,要保证测试结果准确可靠。

RoboSense(速腾聚创)车载实验室导入业内 Top 3 的测试设备,其中包括日本爱斯派克(ESPEC)的快速温变试验箱、德国蔡司(ZEISS)的三次元测量仪、德国依科视朗(YXLON)的X-RAY测试仪、美国ATLAS氙灯老化试验机、日本基恩士(KEYENCE)的超景深显微镜等。

从核心器件到整机

建设业内领先的测试体系

经过长期打磨,RoboSense(速腾聚创)车载实验室建设了一套可靠性测试验证体系,覆盖整机及零部件,保证了产品验证的充分性和有效性。

在整机层面,RoboSense(速腾聚创)车载实验室不仅通过与数十家客户不断打磨,形成了业内领先的整机环境可靠性验证体系;而且还对长时间积累的数据进行分析,沉淀了一套整机性能评估验证体系,包括点云质量的主客观评价体系、典型场景的数据库等。

△ RoboSense MEMS振镜高温工作寿命测试

在零部件层面,RoboSense(速腾聚创)车载实验室在窗口片、收发模组、振镜模组等核心部件上,搭建了一套充分完善的功能、性能及可靠性的验证体系。

RoboSense(速腾聚创)相信,只有建立科学、完善的验证体系,才能更有效的保证激光雷达质量。

坚持自研

沉淀业内最领先的测试技术

那么,搭建了业内最完善的测试体系之后,如何将这些测试体系落地?这成为RoboSense(速腾聚创)在强壮根基路上的又一难题。

为了进一步实现对激光雷达产品的充分验证,RoboSense(速腾聚创)走上了自研测试技术的道路:

RoboSense(速腾聚创)首创了整机全面安全监控系统,监控雷达内部120余项参数,覆盖硬件、光学、振镜、软件等系统,深入看护整机及核心子系统的可靠性;

同时,还首创了温度、湿度、综合应力下的光机检测系统, 解耦环境应力对测试系统的影响,保证全场景下对光机系统实现精准测量;

RoboSense(速腾聚创)首创自动化性能评估系统。即在一个实验室即可完成对激光雷达所有关键性能参数评估,可靠性前后性能评估,实现高效、准确的对比测试;

RoboSense(速腾聚创)深度自研了LIMS实验室管理系统。所有的设备数据、雷达监控数据、环境数据可全部接入该系统,并实时进行态势感知,保证了测试过程的数据完整性及可追溯性。

50+定点,不仅仅是RoboSense(速腾聚创)的光荣成绩,更是RoboSense(速腾聚创)务实创新的见证。从精密仪器到规模化量产,RoboSense(速腾聚创)把激光雷达行业发展前行的每一个脚印都踏在了实处。

未来,RoboSense(速腾聚创)将坚持初心,保证激光雷达产品历经充分的验证,为激光雷达产品大规模量产提供坚实基础。

- 下一篇:最全悬置系统专业术语定义

- 上一篇:部分填充罐车中的瞬态液体晃动

广告

广告 最新资讯

-

联合国汽车法规 R13:机动车制动统一批准规

2026-02-04 09:35

-

联合国汽车法规 R12:车辆碰撞中转向机构对

2026-02-04 09:34

-

联合国汽车法规 R11:机动车门锁与门保持件

2026-02-04 09:33

-

汽车指数最新批次测评结果发布:小米、岚图

2026-02-03 20:57

-

PHUD 真的不受管吗?——前方视野“透明区

2026-02-03 12:55

广告

广告