西门子工程咨询服务团队解决方案之虚拟样机装配

前言

试验和仿真结合的方法进行汽车NVH性能预测

汽车行业正在经历着里新一轮的变革,造车新势力来势汹汹,传统车企纷纷加速向新能源车市场转型,新车推出的时间越来越短,性能开发工程师的压力也越来越大。NVH性能开发经过了几十年的发展,已经有了相对成熟的研发流程,很多研发工作已经提前到样车可用之前,比如:对标分析、目标设定与分解、数据检查、有限元分析等等。本文介绍的虚拟样机装配技术,可使得NVH研发工作进一步提前, 在样车出来之前,即可解决大部分的NVH问题。有效提高NVH团队的工作效率,缩短车型的开发周期。

本文首先介绍虚拟样机装配的基本原理及步骤,然后提供三个案例,展示通过试验和仿真相结合的方法进行汽车NVH性能预测的广阔应用前景。

01

虚拟样机装配基本原理及步骤

虚拟样机装配(VPA = Virtual Prototype Assembly)是基于传递路径分析的“源-路径-响应”模型,通过试验或者仿真的手段将“源”和“路径”模块化,模块化的数据分别代表这些零部件各自的独立特征,并且可以灵活地虚拟组装在一起,从而进行NVH性能预测。

以电动车为例,跟NVH相关的零部件或子系统有:电驱总成、悬置、雨刮电机、悬架、压缩机、转向系统、车身等。主机厂NVH工程师或零部件供应商可以通过统一的方法对特定的零部件进行测试或分析,以表征其NVH特性,并通过零部件库共享这些数据信息。有了零部件库之后,NVH工程师可以很容易地组装一台虚拟的车辆,预测其NVH特性并对结果进行进一步的分析。

【这里要补充一点,传统TPA获得的激励源结构载荷与激励源的安装结构相关,不能单独表征激励源的结构载荷特性。而通过“基于部件TPA” 技术获得的载荷是独立于安装结构的不变载荷(Blocked force),可以用于虚拟样机装配。】

虚拟样车装配技术的应用分为三个步骤:NVH部件定义、虚拟样机装配、预测及分析。

1、NVH部件定义

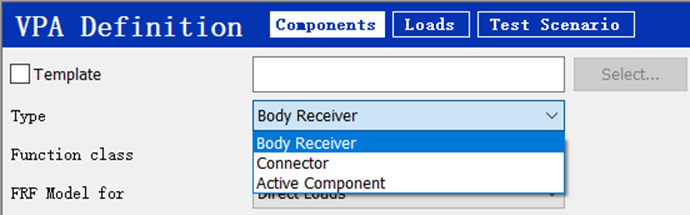

Simcenter Testlab VPA Definition模块用于创建和定义部件模型、载荷及试验工况,数据以图形化形式被定义和存储在数据库中,部件和部件变体模型可以很方便的重复使用,这样工程师就可以很轻松地调用存储在部件库中的数据进行NVH性能预测。

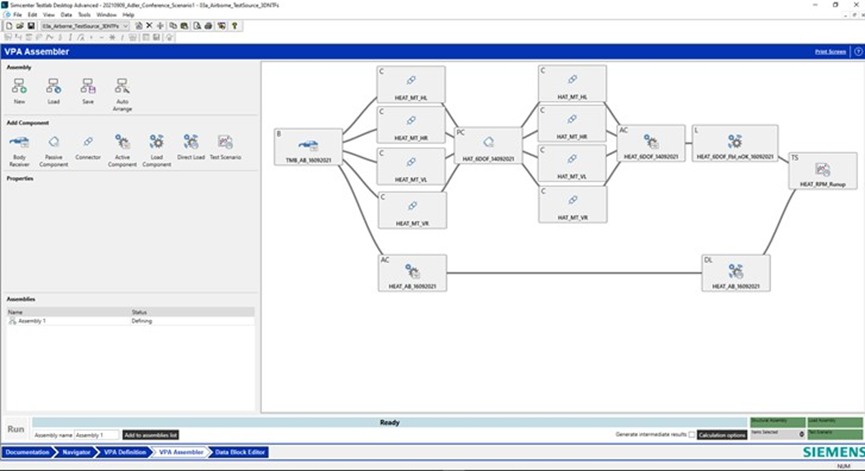

目前可支持的部件类型主要包含以下几类:激励源,通过Blocked force(刚性约束力)表示,如动力总成、车轮、转向系统、雨刮电机、压缩机等;连接元件,通过动刚度表示,如悬置、衬套等;载体结构,通过传函表示,如车身等。测试场景主要包含装配体可运行的工况数据,可以是时域数据或者是数据块数据,可以通过实测获得也可以通过编辑获得。

试验和仿真工程师、主机厂和零部件供应商都可以参与到该项工作中,零部件模型可以在Simcenter Testlab、Simcenter 3D、Simcenter Amesim甚至第三方工具中编写。

3、虚拟养车

2、虚拟样机装配(VPA)

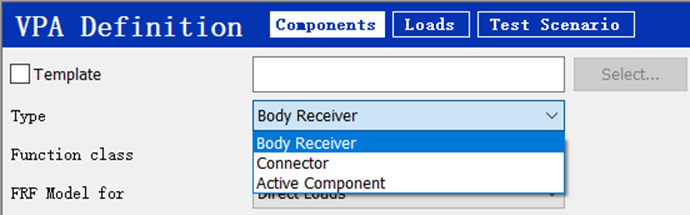

Simcenter Testlab Virtual Prototype Assembly虚拟样机装配模块能够创建不同配置的虚拟样车,并以一种简单和直观的方式比较其性能。装配体中的部件可以在现有部件数据库中快速查找和替换,新的装配体可以被保存下来,这样一来可以很轻松地进行不同装配形式的NVH性能对比分析。

虚拟装配体定义完成之后,求解器将被启动,它将收集部件的数据,按照部件定义环节定义的测试场景将我们关心的转速或者车速条件下的结果计算出来。以下是VPA软件界面。

Simcenter Testlab VPA软件界面

3、NVH性能预测及分析

完成前面两个步骤之后,虚拟装配体的预测结果也随之计算出来,如车内目标点的声音或者座椅导轨的振动等。我们可以对此结果进行详细而深入的分析,包括和设计目标值的对比、与竞品车对比、传递路径分析等。如果发现预测结果中存在NVH问题,可以进一步进行详细的根源分析,查找是源还是某(些)条路径引起的该问题。并可以对零部件的数据进行修改,然后将修改后的数据替换原装配体中的数据,再次进行预测,对比两次预测的结果,这个过程可以为设计变更提供有效的指导。

试验和仿真相结合的模式,使得该方法具有极大的灵活性,该方法可以在车辆开发的任何阶段使用,这取决于我们有哪些数据。接下来结合几个实际案例,展示该方法广阔的应用前景。

02

预测电动车车内噪声

下面几个案例是将电动驱动单元(EDU)集成到车身,在软件Simcenter Testlab VPA Assembler模块中对其进行NVH性能预测。以下三种不同的场景层层递进:

-

场景1:完全基于测试的方法,使用EDU、悬置、车身的测试数据。

-

场景2:试验和仿真结合的方法,将测试得到的EDU载荷集成到不同车身上,车身数据通过CAE模型获得。

-

场景3:完全基于CAE的方法,将通过仿真得到的EDU载荷集成到不同的车身上,车身数据通过CAE模型获得。

场景1: 使用测试获得的EDU载荷和车辆传函进行预测

首先我们从建立NVH预测的流程开始,使用已有的零部件来验证方法的可靠性。因此,我们将用纯测试数据描述现有车辆的特征。

使用基于部件TPA的方法从试验台架的测量中提取EDU的不变载荷(结构和声学)。下一步是测量车辆“被动侧”(即EDU以下的所有部件,如EDU悬置、副车架、车身等)不同层级上的动刚度或频率响应函数(FRF),以描述从EDU载荷到车内目标点的传递路径。

虚拟样机装配技术中常用的数据

利用基于频率的子结构(FBS)技术将“被动侧”的零部件组装在一起。然后将从台架试验中提取的EDU载荷(结构和声学)添加到该装配体,以预测车内噪声。

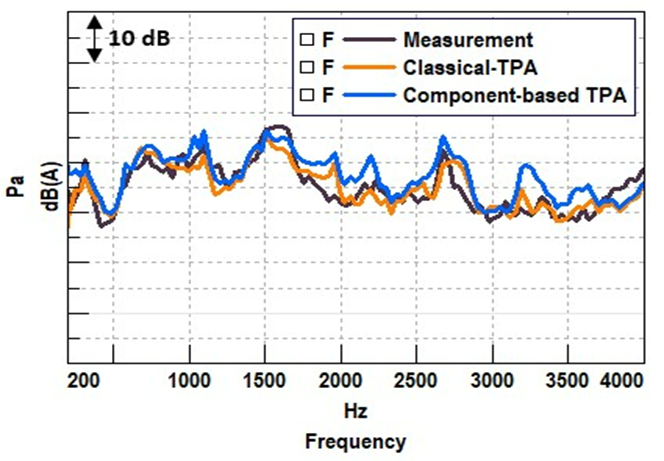

如下图所示,合成的噪声与测试结果匹配的较好。说明该方法是可靠的,并且模型的精度较好。

车内噪声比较,测试值 Vs 预测值

我们可以对预测结果做进一步的研究。例如,对于车内听到的某个噪音问题是纯粹的声学问题还是由EDU振动引起的结构问题。为此,我们可以分别考察结构和声学路径部分的贡献,将整体噪声分解为EDU结构声、EDU空气声、悬架结构声三个部分。从下图可以看出,EDU声学贡献在整个频率范围内都较大,一些特定的峰值是由EDU结构载荷引起的,例如:2200 Hz,2700 Hz,3250 Hz。

车内噪声的结构贡献和声学贡献

场景2:试验和仿真结合的方法,将测试得到的EDU载荷集成到不同车身上, 车身数据通过CAE模型获得

在该场景中,我们考察不同的内饰对车内噪声的影响。

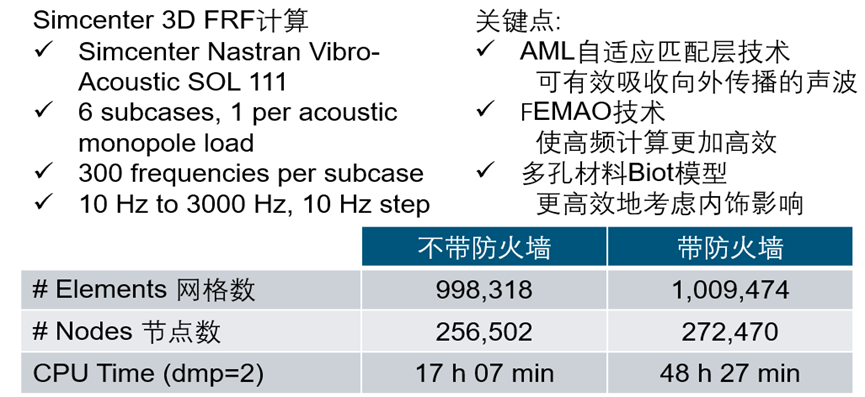

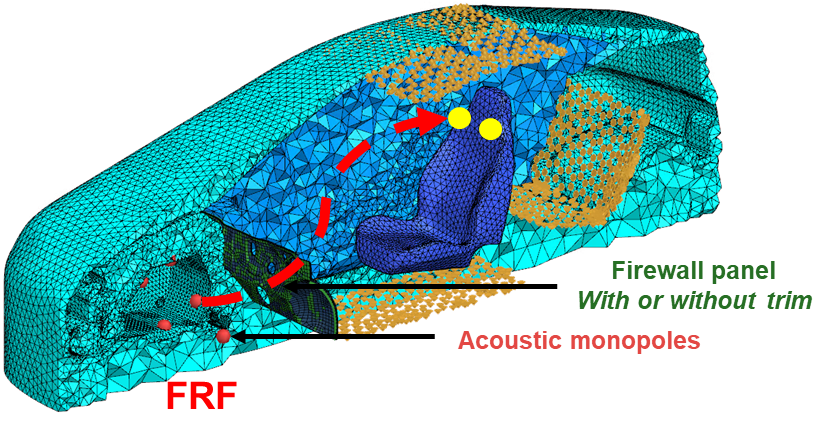

首先在Simcenter 3D中构建车辆的声振模型,以计算从EDU到驾驶室的FRF。在这个例子中,我们考察防火墙对整车的影响,比较不带防火墙和带有防火墙对整车NVH的影响。

以下是模型的信息:

车辆声振模型

以下是带防火墙和不带防火墙的声学传函比较,从图中可以看出,防火墙主要影响600Hz以上的传函。

从声振模型中提取的声传函

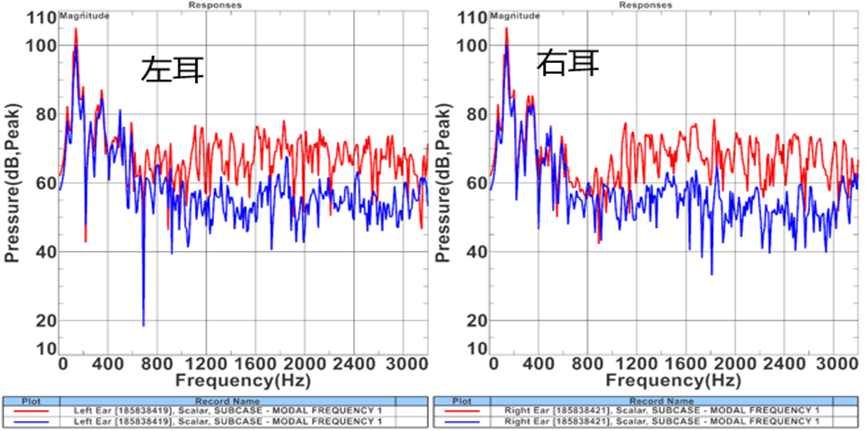

然后,将前面通过测试提取的EDU载荷(声学)耦合到这两个不同配置的虚拟车辆上。如下面结果所示,防火墙可以有效降低车内高频(1kHz以上)噪声,并且带防火墙的分析结果与实车的测试结果吻合的较好。

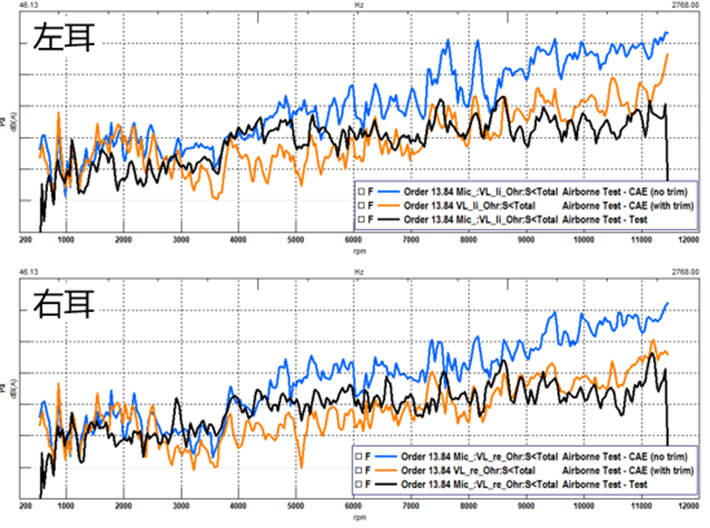

车内驾驶员左右耳位置的噪声预测结果及实测值

场景3: 完全基于CAE的方法,将通过仿真得到的EDU载荷集成到不同的车身上,车身数据通过CAE模型获得

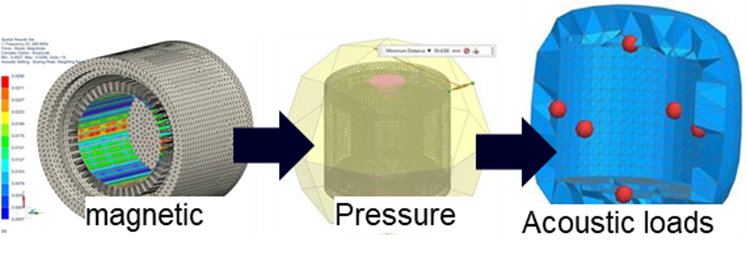

通过Simcenter 3D,我们可以基于CAE方法对EDU电机进行载荷识别,总体思路是:将电流信号转换为电磁载荷及电机近场的声压,进而转换为声载荷。

借助于Simcenter 3D,我么可以计算出电驱动的声学辐射,并且可以与前面场景中的车辆配置相结合。

在CAE环境中,我们的仿真计算可以从电流到电磁负载,从近场声压到声学载荷等等,可以通过仿真方便地评估任何我们想要的设计修改。

Simcenter 3D电磁和声学仿真提取EDU声载荷示意图

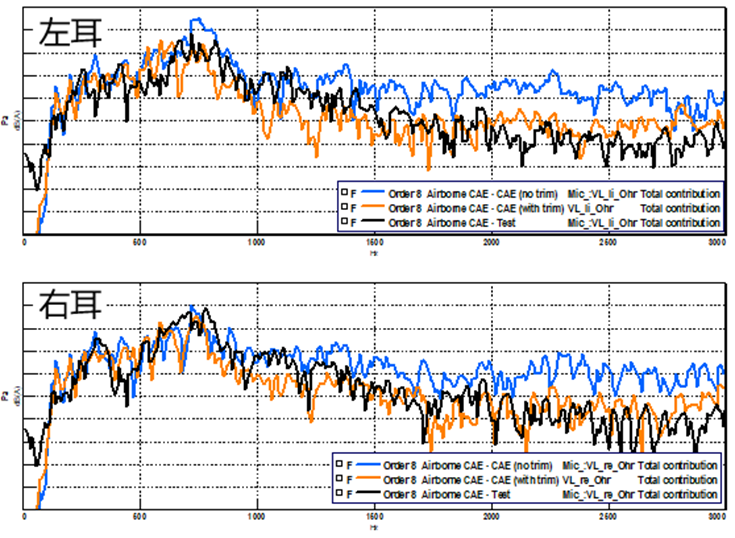

在该场景中,我们将通过仿真获取的电机声载荷耦合到场景2中的两种不同配置的车身上,考察车内8阶噪声的表现,如下图示。

车内驾驶员左右耳位置的8阶噪声预测结果及实测值

在车辆开发的早期,该方法可以非常方便的评估EDU的设计变更对整车NVH性能的潜在影响,通过仿真的手段获取变更后的EDU载荷,并将其耦合到CAE车身上,即可考察设计变更对车内噪声的影响。

03

结语

通过以上几个案例,相信大家已经领略到虚拟样机装配技术的强大。无论是测量数据还是仿真数据,都可用于汽车整车级NVH性能预测,这种灵活性可以促进测试团队和仿真团队、OEM和零部件供应商之间的合作,将NVH开发工作大大提前,在样车出来之前,即可解决大部分的NVH问题。有效的提高NVH团队的工作效率,缩短车型的开发周期。

更进一步,如果有一种技术/装置,能够对通过虚拟样机装配(VPA)技术预测得到的NVH客观结果,进行主观评价,那就更加完美了。

广告

广告 编辑推荐

最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告