双质量飞轮动态特性实验研究

[摘要]:针对双质量飞轮在静态参数基础上的匹配达不到预期效果的问题,本文以某周向短弹簧双质量飞轮为对象,采用台架试验的方法进行动态特性的探究性研究,从而掌握双质量飞轮在运行工况下的实际特性。实验结果显示双质量飞轮扭转刚度随激励频率变化不大,随传递扭矩的增大而增大;双质量飞轮阻尼随激励频率的增大而增大,随传递扭矩的增大也会增大。实验结论为双质量飞轮与传动系的合理匹配提供支持。

关键词:双质量飞轮,台架实验,动态特性

1.引言

随着汽车工业的迅猛发展,人们对于汽车乘坐舒适性问题越来越重视。由此使汽车的NVH(noise、vibration、harshness)问题成为衡量汽车设计和制造质量的一个综合性指标。控制汽车动力传动系统扭振和噪声的传统措施是采用离合器从动盘式扭振减振器,但这种减振器由于空间小,减振性能差等缺点,使其在升级汽车舒适性上受到限制,双质量飞轮(Dual Mass Flywheel,简称DMF)就在这种情况下应运而生[1、2]。

大量的实验和仿真已表明:双质量飞轮在动力传动系中起着举足轻重的作用,对扭振的隔振量达到90%以上[3]。目前国内已有的文献大都关于双质量飞轮参数的匹配、减振性能、加工工艺以及静力学分析,对双质量飞轮动态特性的研究比较少[4]。而在实际中,整车厂对双质量飞轮的匹配只是参照宏观或静态参数进行分析,缺少对扭转刚度和阻尼动态变化规律的掌握,往往会导致实际情况与设计时的仿真结果有较大出入,所以进行双质量飞轮动态特性的研究对缩短双质量飞轮研发周期,减少研发费用,提高参数匹配准确性具有重要的现实意义。本文对某周向短弹簧双质量飞轮进行了动态特性的探究性实验,测试双质量飞轮在不同扭矩、不同频率激励下扭转刚度和阻尼的变化规律,并对数据进行处理与分析,从而掌握双质量飞轮在各种运行工况下的实际特性,为双质量飞轮与传动系的合理匹配提供支持。

2.双质量飞轮传递扭矩分析

双质量飞轮种类较多,但都有三个基本的组成部分,分别为第一级飞轮、第二级飞轮以及两飞轮之间的弹簧-阻尼器[4]。双质量飞轮传递扭矩公式如下:

式中:

T 输入表示曲轴输出端的扭矩;

T 输出表示变速器输入端扭矩,即DMF 弹簧传递的扭矩;

T 耗散表示阻尼所消耗的扭矩。

DMF 通过弹簧元件实现扭矩传递,弹簧元件在工作过程中不可避免的受到阻尼的影响,同时,由于飞轮的旋转运动,弹簧元件也会受到离心力的影响,因此DMF 传递的扭矩由弹簧产生的弹性力、阻尼力与离心力综合作用产生,扭转刚度具有一定的动态特性。DMF 在工作过程中消耗的阻尼矩为摩擦力矩,摩擦力矩由黏性摩擦力矩与库伦摩擦力矩叠加而成。黏性摩擦仅与相对速度有关,稳定相对速度下,黏性阻尼系数为定值;库伦摩擦与两接触面的正压力成正比,并与运动方向相反,而正压力由离心力及弹簧弹性力径向分量组成[2]。因此由上文分析可知阻尼矩也会在汽车运行过程中呈现动态特性,即阻尼具有一定的动态特性。

3.双质量飞轮动态特性实验

为了考察双质量飞轮扭转刚度和阻尼随汽车运行过程的动态变化规律,本小节进行DMF 动态特性实验研究。相比于实车试验,台架试验具有可控性好、可操作性强等优点,因此本文选择台架试验来进行双质量飞轮动态特性的研究。

3.1 实验台架

(1)试验台架基本状态

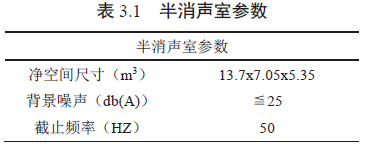

双质量飞轮动态特性试验是基于五电机实验室内进行,本台架主要由测功机系统、温控系统、执行机构、测量系统等组成。测试传动系统包括驱动电机、双质量飞轮、双离合器、特制变速箱、液压站、差速器、半轴和负载电机。表 3.1 给出了试验室的具体参数。

(2)台架控制系统、数据采集系统及传感器本次试验所用台架的控制系统为HORRIBA 公司提供的SPARK 和STARS 系统,该系统可以对输入电机和负载电机进行协同控制,可以模拟传动系统的稳态工况、加速工况以及模拟发动机的ETPS、SWG 工况[5],本次试验台架模拟正玄波发生器SWG 工况,试验整体图如图3.1 所示。

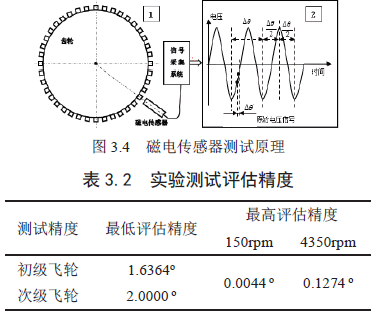

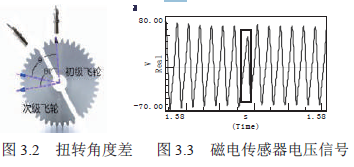

试验中使用LMS 32 通道,配合LMS TESTLAB 软件完成数据的采集工作。实验采用2 个磁电传感器,类型是TCDM12,目的是测量初级飞轮和次级飞轮扭转角度差,示意图如图3.2。磁电传感器测量方法是非接触式测量,此方法基于测齿原理。由于次级飞轮上没有合适的测量齿圈,且次级飞轮转速与双离合器转速几乎没有差别,因此在双离合器外壳增加一个齿圈,分别对这个齿圈和初级飞轮齿圈的一个齿做磨齿标记处理,并对这两个齿圈所对应的壳体位置钻螺纹孔,用于安装磁电传感器。安装传感器时,要在传感器与壳体接触的螺纹区域上涂抹密封胶,防止实验过程中变速器壳体振动导致传感器移位,同时也为了避免实验过程中润滑油的遗漏以及箱体内部噪声的外泄。实验前应调整磁电传感器的顶部与被测齿顶的距离,使磨齿信号尽可能在测试速度范围内保持完整[5],示意图如图3.3。

(3)台架润滑系统

变速箱齿轮、轴承以及离合器等部件在工作过程中会产生摩擦,因此需要润滑系统进行

润滑,本实验通过增加液压站的方法对部件进行强制润滑,强制润滑能够减小搅油损失,提高测试结果的准确性。将液压站与变速箱壳体冷却油路进油口连接,同时在变速箱壳体下端增加油泵,使润滑完的油液回到液压站,保证油路的循环。

3.2 实验方案

(1)实验步骤

1)进行怠速工况测试,测出两个磨齿间初始角度差θ0。

2)将变速器调至测试档位,通过驱动电机设置扭矩为50±20Nm 时,二阶激励频率变化范围为5~26 HZ;扭矩为150±100Nm 时,二阶激励频率变化范围为27~145 HZ,计算出DMF 扭转角度差θ,研究双质量飞轮扭转刚度和阻尼随激励频率的变化规律。

3)通过驱动电机设置二阶激励频率范围为25~145HZ,计算出传递扭矩分别为80±50Nm,200±50Nm,200±90Nm,200±110Nm 时的DMF 扭转角度θ,研究双质量飞轮扭转刚度和阻尼随传递扭矩的变化规律。

(2)测试评估精度

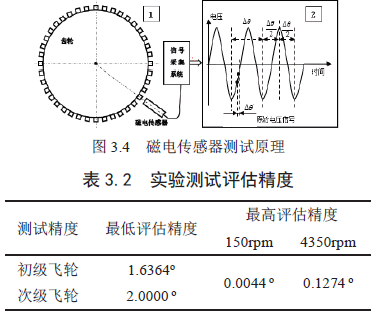

实验过程中数据采集非常重要,是否能将原始信号反映到计算机上的关键因素就是采集信号的设置。传感器采集到的信号是一系列的模拟信息量,数据采集的工作就是把这些模拟量转换成数字量。实验中要采集初级飞轮以及双离合器壳的脉冲电平信号,初级飞轮启动齿圈的齿数为110,离合器外壳齿圈齿数为90。根据齿数确定的最低评估精度:Δθ/2=360/(2Z),其中,Z 为齿数;根据采样频率和转速确定的最高评估精度:Δθ'=360n/(60f),其中,n 为发动机转速,150~4350rpm,f 为采样频率,示意图如图3.4,测试评估精度见表3.2。为了准确采集原始信号的信息,设置的采样频率值必须大于或者等于理论计算的最高采样频率的2 倍,这样才能保证原始信号信息不会因为采样频率过低而失真。理论计算的最高采样频率为f=Zmaxnmax/60=110x4350/60=7975HZ,为获得更

高精度,本次实验选择采样频率为204800Hz,分辨率设置为1Hz。

3.3 实验数据处理

(1)动刚度K 的计算公式为:K=T 传递/θ' 其中:

T 传递:次级飞轮输出端的扭矩,通过负载电机的扭矩转换而来,

T 传递=(TDyno2+TDyno3)/4.422195

θ':DMF 的扭转角,通过磁电传感器测得的转角θ 与两个磨齿之间初始转角θ0 相减得到:

θ'=θ-θ0,示意图见图3.2。

(2)动阻尼矩TC 的计算:

Tc=T 耗散=Tfirst_Whl—Tsec_whl=T 驱动电机-T 传递

3.4 实验结果分析

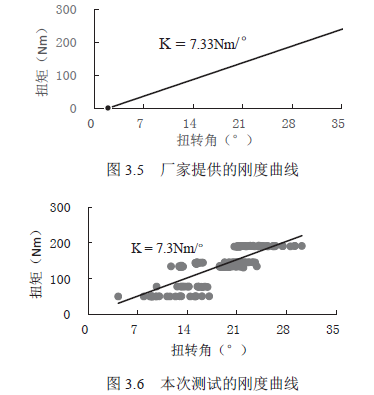

(1)厂家提供的刚度为7.35Nm/o,本次实验测得刚度为7.3Nm/o,见下图,扭转刚度值基本相同。

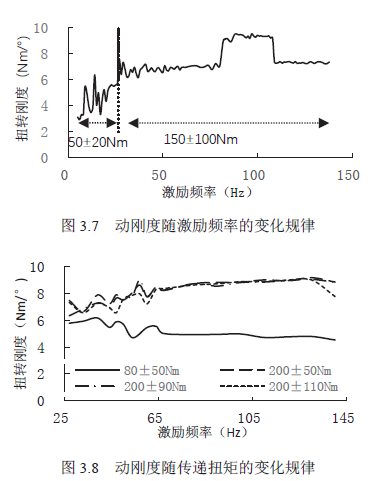

(2)从图3.7 可以看出,扭转刚度在26Hz 之前波动较大,26HZ 之后波动较小,然后在80Hz突然增大,在110HZ 又突然减小。总体来说扭转刚度随激励频率变化不大,在设计扭转刚度时可不考虑激励频率的影响。

(3)从图3.8 可以看出,传递扭矩的大小对扭转刚度影响较大,传递扭矩200Nm 的扭转刚度比传递扭矩80Nm 的刚度大。这可能是因为扭转刚度曲线呈现非线性特性,随着传递扭矩的增大而增大,建议对扭转刚度进行分段设计。

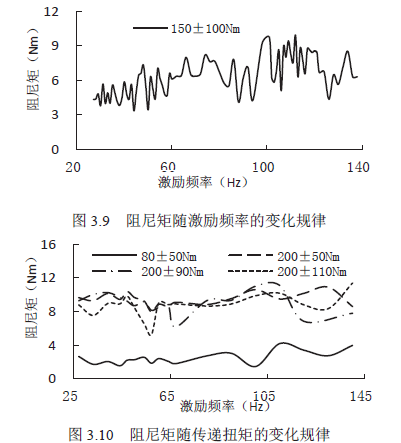

(4)从图3.9 可以看出,阻尼矩随激励频率的增大而增大。所以在设计阶段应根据车型或常用工况适当调整阻尼的大小。

(5)从图3.10 可以看出,平均扭矩为200Nm时,扭矩波动幅值对阻尼影响不大;阻尼随传递扭矩的增大而增大,传递扭矩200Nm 的阻尼比传递扭矩80Nm 的阻尼大。所以在设计阶段应根据车型或常用工况适当调整阻尼的大小。

4.总结与展望

目前对双质量飞轮的匹配是建立在静态参数的基础上进行的,实际使用情况达不到预期的效果,掌握双质量飞轮的扭转刚度和阻尼在汽车运行工况下的实际特性具有重要的现实意义。通过上述实验结果可知,双质量飞轮的扭转刚度随激励频率变化不大,随传递扭矩的增大而增大;阻尼随激励频率的增大而增大,随传递扭矩的增大也会增大,因此在设计扭转刚度和阻尼时应充分考虑它的动态变化规律。

双质量飞轮动态特性的研究工作可以从以下几个方面继续深入:研究传递扭矩波动幅

值对双质量飞轮扭转刚度和阻尼的影响;研究双质量飞轮动态特性对刚度阶跃点的影响;探讨双质量飞轮静态参数和动态参数的具体关系,最终做到用实际动态参数指导静态设计或者在设计静态参数时考虑动态因素的影响。

作者:王小铭1,袁兆成1,王东2

作者单位:1 吉林大学,2 中国汽车技术研究中心(天津)

来源:2018汽车NVH控制技术国际研讨会论文集

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告