实验室现代化,打破芯片公司测试焦虑

芯片

在芯片领域有个十倍定律,从设计、制造、封装测试到系统级应用,问题每晚发现一个环节,芯片公司付出的成本将增加十倍。

一颗芯片的诞生,一般需要经过芯片设计、晶圆制造、封装测试、成品测试、板级封装等环节,而测试将贯穿始终。随着芯片制造工艺的复杂度提升和技术迭代,对应的失效模式越来越多,而越早发现失效,越能节省成本。如何系统有效地测试芯片,成为芯片公司越来越关注的问题。

芯片企业测试难,三大痛点是什么

中国芯片行业缺人才,测试领域尤其缺。芯片复杂度日益提高,测试日益复杂,对测试人才的专业性提出了更高的要求。有芯片公司测试负责人与NI交流时表示:“专业的测试人才,想招也招不到,招来了专业的测试人才,想留也留不住”、“由于没有测试经验和知识沉淀,新人上手困难”。

昂贵的测试设备带来的测试成本问题也让芯片公司头疼,除了成本,测试平台的使用效率问题也堪忧。目前,一些初创公司的研发测试基本是依靠手动操作,耗时长、覆盖率低,测试工程师经常陷入重复劳动中,辛苦得来的海量数据缺乏统一的管理和分析,以至于不能充分利用。

传统实验室需改善

测试项目的管理问题也经常被忽视,一些公司的管理仍是“小作坊模式”。研发测试项目管理进度状态多而繁杂,依赖人工管理如救火,工程师做事情基本靠吼。研发测试评价标准不明确,做之前难以预估,做之后难以考核。测试部门职责划分不清晰,测试的事情应用做,应用的事情研发做。

芯片测试挑战的新解法——实验室现代化

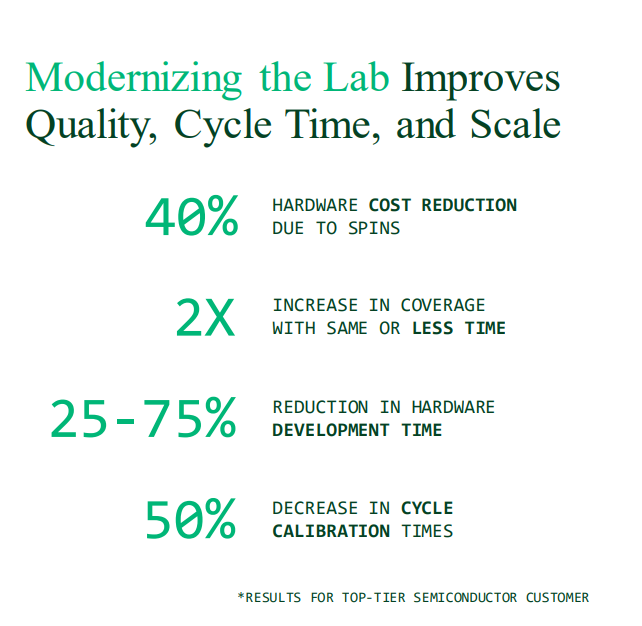

实验室现代化能帮助半导体公司应对不断增加的测试挑战与成本压力,帮助半导体公司加速成长。

实验室现代化可为客户带来巨大收益

NI与全球顶尖半导体公司合作的过程中积累了丰富的经验,关于以上提到的测试挑战,可以总结如下。

Q:如何解决测试专业性?

A:基于标准化的平台,建设专家测试团队,提高专业测试能力。

Q:如何解决测试平台问题?

A:通过测试自动化平台,实现软硬件标准化、数据标准化,建立从设计、验证到量产的全流程数据管理。从而提高软硬件系统构建以及复用和迭代的灵活性,最终实现将数据拉通。

Q:如何解决管理问题?

A:基于标准化的平台,整体实验室运营流程和测试验证策略的逐步成熟,测试工程师在此基础上可以不断迭代专业的高性能的测试代码,积累测试IP。基于统一的平台,帮助新人快速上手,建立基于标准方案的整套培训体系。

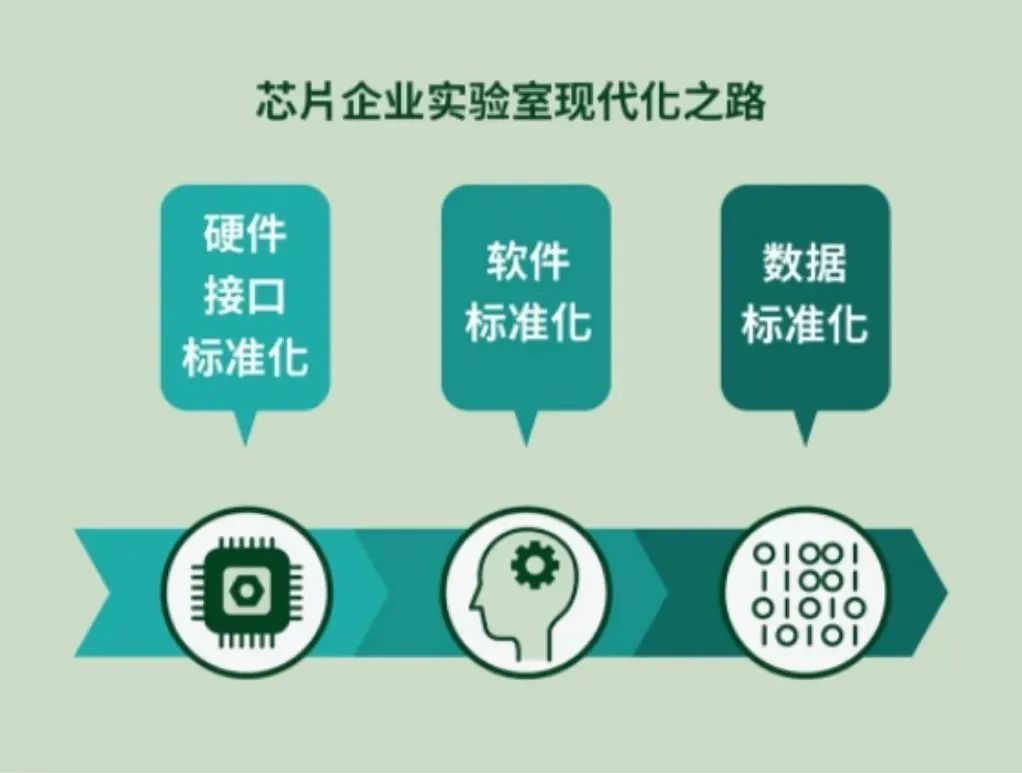

以上方法的核心是实验室现代化理念,芯片企业实验室的现代化必经之路包括:硬件接口标准化、软件标准化、数据标准化。

芯片实验室现代化之路

实验室传统理念vs实验室现代化理念

传统实验室里充满了规格、标准和接口各异的仪器,让本应专注于研发的工程师被线缆和仪器接口束缚,耗费着大量的时间和精力,硬件接口的标准化能够使资源最大化的使用并降低难以集成进系统的独立仪表使用量。

相对于传统实验室的不同软件API,实验室现代化强调一致的软件使用体验。利用共用/标准的软件工具可以改善流程中交互式使用与自动化的任务,标准化的方法还可以降低工具与软件框架的开发时间、实现测量IP的复用、轻易地在各地复制、部署方案、还能实现便捷的数据存取与分析。

标准化的数据可实现实时在线阅读下载,是构建企业测试数据链的好帮手。关于数据存储与处理问题,实验室现代化方法能完美解决。客户可以将产品从实验室到量产的数据都采集到Central data lake中,这是NI Systemlink的一个模块。在仿真端,可以接受csv、stdf、mat、snp、vcd等各种格式,量产、验证的各个阶段的数据都可以用统一的格式,方便管理与分析。

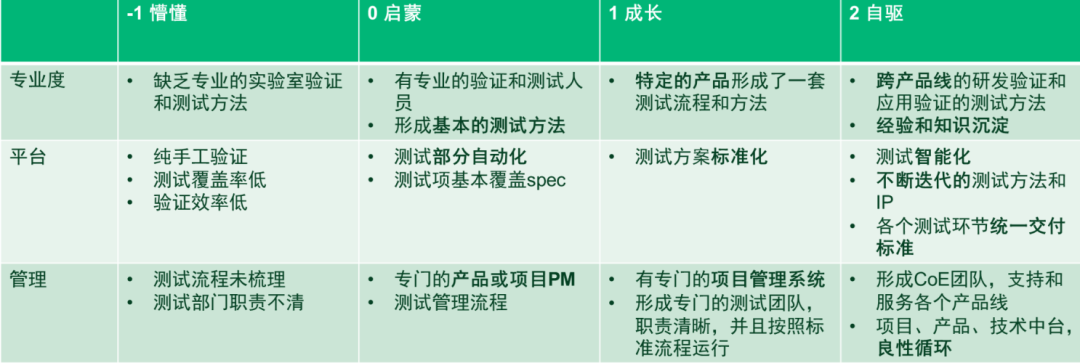

从另外一个角度说,实验室现代化之前,还需经历标准化、自动化、智能化阶段。

实验室发展经历的4个阶段,供您自查

资料来源于孤波

实验室现代化好处多多,但它实施起来有一定的难度,搭建标准化的实验平台需要领先的测试公司协助,还需要芯片公司进行一定的前期投资,因此,内部推动起来不是那么容易。但我们能看到,一些国内外芯片公司如纳芯微和TI已经率先行动起来,并取得了收益。

始于数据,终于效益,纳芯微和TI是如何做的?

纳芯微在激烈的芯片设计市场保持领先优势,纳芯微CTO盛云表示这得益于其市场布局、人才投资和全流程实时过程质量管控中的数据管理。早在2019年的时候,纳芯微和孤波、NI就签署了战略合作,在测试IP标准化数据化上开展了深度研究与合作,落地了基于PXI硬件为基础的测试IP库的建立。近些年,NI和孤波作为纳芯微的战略合作伙伴协助纳芯微基于NI的PXI平台,统一了从实验室到量产的测试硬件平台,保证数据接口的一致性,从无到有实现了从实验室到量产测试的软件架构和测试流程体系的搭建,为后续全流程数字化运营奠定了业务基础。

NI PXI系统

全球领先的半导体设计与制造公司TI也是实验室现代化方法的践行者,TI在不断地突破电源限制,开发新的工艺、封装技术和电路设计技术等,伴随技术创新随之而来的是测试挑战。一般来说,电源管理设备包含模拟组件(模拟前端)和可做决策的数字组件(微处理器),将这些组件结合使用可实现多种功能,如保护功能、充电管理、与主机设备进行通信和电池寿命预测。另外,电源管理设备也必须遵循多种标准规范,如智能电池系统(SBS)和日本电子信息技术产业协会(JEITA)标准。因此,TI必须开发一种系统来测试所有这些固件功能。

由于客户预算、预测演算法的复杂性、功能需求、预期实现的最终应用各不相同,可选择的PMIC类型非常多。再加上需求不断变化、复杂程度不同,以及电源管理不同IC选项之间的功能差异,开发内部使用的软件与序列生成套件极具挑战性。但所有选项又必须由同一软件与序列生成套件提供支持,所以TI决定使用LabVIEW与NI TestStand开发一种解决方案,利用NI软件的灵活性、功能、模块化特性,TI轻松克服了其他软件工具难以解决的问题。

正如TI专家Sambit Panigrahi所言:“使用NI TestStand和LabVIEW,我们成功地将冗长的手动测试过程转换为了高度自动化的测试循环,并将原本长达数周的回归测试周期缩短到了数天,同时还提高了系统稳定性、可重复使用性和可维护性。”

- 下一篇:电驱系统减速器设计

- 上一篇:双质量飞轮动态特性实验研究

广告

广告 编辑推荐

最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告