摘要:针对双回路液冷电池热管理系统关键部件电池冷却器进行仿真研究,将提取出的冷却液侧流道作为研究对象,分析换热器中波纹板结构、冷却液质量流量与入口温度对于流道内流动及换热的影响。研究发现,波纹及上下板间的触点结构会在流道中产生的二次流,在低Reynolds数(Re=739)下即可达到湍流,增强了换热效果。拟合了板片Nusselt数与Reynolds数的关系式,发现板片的平均传热系数随着质量流量的提高而增加,增幅可达374%,但功耗也随之迅速增加,因而,需要合理选择质量流量以平衡传热与功耗。冷却液入口温度主要通过热物性影响传热系数及压降,但整体影响幅度较小,因而在实际使用中可不考虑季节与运行因素对电池冷却器性能的影响。

在全球变暖、能源危机和城市空气污染的大背景下,尽可能减少使用交通工具所产生的污染,提高交通工具的能源利用效率,一直以来都受到人们的关注。目前使用传统车辆内燃机的能源利用效率仅约30%,且会由于内燃机的运行产生尾气排放,造成城市环境空气污染的问题。电动汽车作为一类新型交通运输工具,其电机能量转化效率高达90%,且在行驶过程中不会产生尾气排放,可以节约石油资源消耗,减少城市空气污染,是解决城市交通工具污染、能耗的多功能解决方案。电动汽车还兼具噪声污染小、智能系统集成性高等优点,受到市场广泛欢迎,2018年,全球电动汽车销量突破200万辆,其中一半以上来自中国。随着“特斯拉”超级工厂于2019年正式落户上海并投入生产,可以预见,中国的电动汽车行业将迎来进一步的大幅增长。

目前的电动汽车多采用高能量密度的锂离子动力电池作为驱动能源。由于锂电池本身的特性,在使用过程中需要尽可能控制锂电池温度处于15~35℃的范围。在汽车行驶过程中,锂电池中持续的电化学极化、内阻效应将产生热量,若不及时散出将造成电池温度上升,使动力电池组寿命降低,电动汽车续航里程降低。同时,在目前大容量、高能量密度电池以及快充技术的应用下,动力电池的热通量将更大,对散热系统的要求也更高。因此,电动汽车的动力电池系统需要严格的热管理控制。否则,将不仅影响动力电池的寿命和容量,还会引起电池的热失控,导致爆炸等危险,严重威胁行车安全。开发可靠、高效的电池热管理系统(battery thermal management system,BTMS),保持电池处于合理的温度区间,对电动汽车的续航里程、使用寿命和安全性均十分重要。

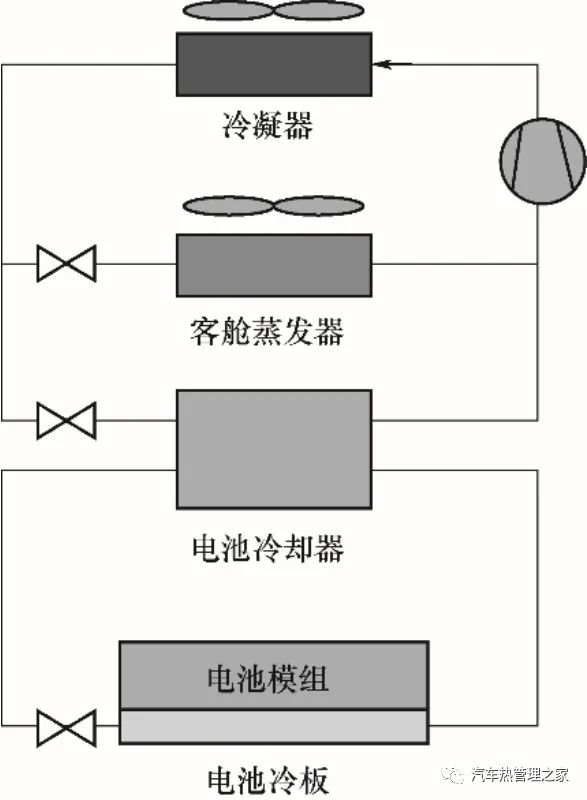

常用的电动汽车冷却方式有空气冷却、双回路液冷、直接液冷、相变材料以及吸附材料热效应冷却等方式,已经商业使用的方式为空气冷却和双回路液冷,其他方式仍停留在实验室阶段。目前由于空气冷却无法满足电池日益提高的散热需求已被淘汰,现有商用电动汽车多采用冷却液双循环液冷系统,其系统原理如图1所示。BTMS在车辆空调系统的基础上高度耦合而成,回路中与用于调节客舱温度的蒸发器并联一个换热器,称为电池冷却器。部分制冷剂将流入电池冷却器中,在电池冷却中蒸发吸热,吸收另一侧回路中的冷却液的热量。冷却液则进入电池冷板中带走热量。

图1 双回路液冷电池热管理系统Fig.1 Second-loop indirect liquid cooling battery thermal management system

电池冷却器是承担电池散热的关键部件,其换热特性将直接影响电池散热的效果,而由于车体内部空间的限制,需要采用紧凑换热器,因而一般采用铝制钎焊式的板式换热器。为了进一步提高电池换热器的换热效果,可以在电池板式冷却器的流道中设计湍流发生结构,这些设计沿流向阻断流动和温度边界层的发展,增强湍流强度,进而增强换热。

国内外学者对相关的板式换热器中的流动和换热特性开展了仿真与试验研究。在试验方面,Focke等使用流动显示技术对板式换热器开展研究,发现沿波纹方向的水流会产生二次流旋涡运动,波纹角度对传热速率的影响较小。魏文建等分析了点波板式换热器内流动换热及压降特性,发现在Reynolds数大于300之后,对流传热系数将在5000 W/(m2·K)以上,且将随着Reynolds数的提高而继续增加。系统层面,张春秋等搭建了电动汽车冷却系统试验平台,分析了具有电池冷却器的汽车空调与电池冷却系统中的耦合影响。

但是,由于电池板式冷却器中的流动状况十分复杂,传统的试验研究仅能从整体换热器及系统参数角度对其进行研究,如果采用数值模拟的方法则可以研究具有湍流发生结构板片的传热和压降特性,还可以显示板片间湍流流动特征,有助于对其内部结构进入深入的分析与研究,减少试验周期和成本。张如许等对换热器中的重复传热单元进行建模,采用了SST k-ω模型对单相流体液态水在点波板式换热器中的流动与换热开展了数值模拟研究,发现点波结构的焊接圆面之间流体产生旋涡,造成边界层分离,同时伴有强烈的回流。徐志明等也针对某板式换热器的重复的单元进行水-水工质模拟研究并与试验数据对比,发现提高换热器性能不能单纯提高流速,还与进出口温差有关;对模拟得到的速度、压力、温度分布进行分析,发现流道内流动和传热分布不均。

综上所述,目前关于板式换热器的仿真研究的工质主要使用水、油等工质,常用在汽车领域的乙二醇防冻液的流动与传热特性研究较少。同时,仿真的几何模型也常提取出其中的重复单元结构进行研究,而不是对整个板片进行分析,无法分析板片不同位置的流动与传热的均匀性,无法从整个板片设计角度改善流动与传热特性。因而,本文从板片尺度对乙二醇防冻液在板片流道中的传热与流动特性进行分析,以期对电动汽车热管理系统的电池冷却器部件的应用提供参考。

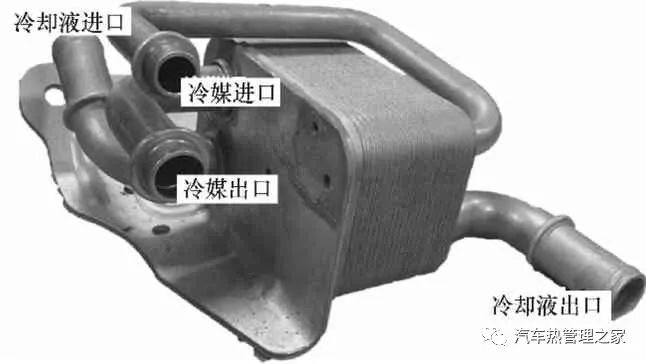

所研究的电池冷却器外形如图2所示,共由21层板片叠装组成,构成20个重复流道。由于电池冷却器中流道结构复杂,且具有长宽比大的结构特点,如果将其整体进行建模仿真,网格数将达到数亿级别,且网格质量也很难保证。同时,由于其内部流道均由多个相同的板片相互堆叠形成,流道结构相同,因此将对其中一层冷却液侧的流道展开研究,其特性可以相应拓展至整个换热器。

图2 电池冷却器整体结构外形Fig.2 Overall structure and shape of the chiller

抽取出两侧板片间形成的冷却液侧流道,并对其进行几何清理与细小特征简化。同时,为防止入口效应还添加了进出口管道,将该模型作为计算域。计算域的外形尺寸为90.5 mm×58.5 mm×0.65 mm,入口和出口管道的尺寸为φ15.2 mm×60 mm。

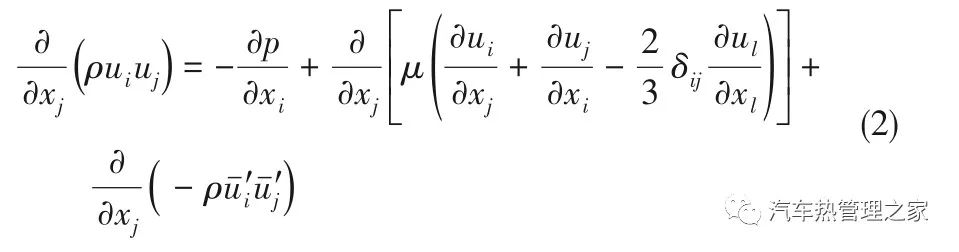

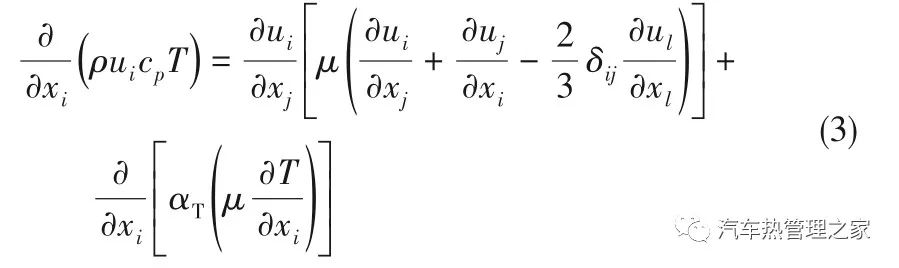

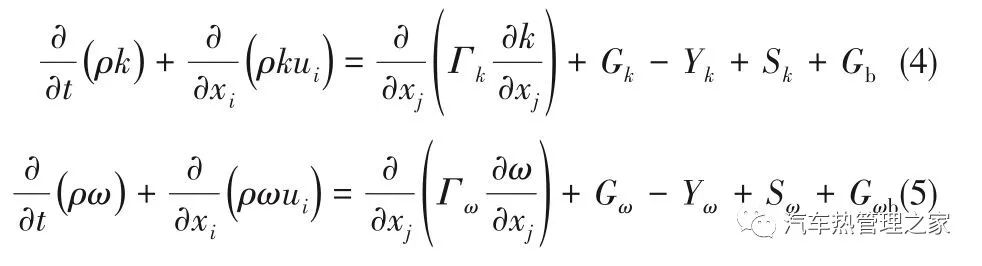

经过文献调研,在微通道板式换热器领域进行传热性能仿真常采用的模型有RNG k-ε型、Realizable k-ε模型和SST k-ω模型。在本文中,鉴于SST k-ω模型对壁面附近低Reynolds数流动有更高的解析度,因而采用SST k-ω模型开展计算与分析。SST k-ω模型包括连续性方程、动量方程、能量方程以及湍流动能和耗散率方程。

式中,G、Y、S分别代表湍动能和湍流耗散率的产生项、耗散项及源项。

图3 网格横截面Fig.3 Cross section diagramof mesh

流道结构长宽比很大,为一薄层结构,且流道结构复杂多变,因此采用四面体网格方法生成网格。对壁面添加3层边界层以提高壁面附近流动的准确性,同时保证第一层网格y+<1以满足SST k-ω模型要求,生成的网格断面如图3所示。

对网格进行无关性验证(表1),对比数量最多的第3种网格算例发现,网格1和2在温度和压力两方面的平均相对误差均在0.1%以内,最终选择数量为2005861个的网格2。对网格质量进行检查,其最小正交质量为0.7,可以达到计算精度要求。

表1 网格无关性检验Table 1 Mesh independence

采用ANSYSFLUENT 2020R1进行模拟计算。在计算工况中,管道进出口流量恒定,满足质量守恒定律,同时各求解方程残差稳定时可视为收敛。算法采用SIMPLE算法求解速度-压力耦合方程。采用二阶迎风格式计算连续性方程、动量方程、能量方程以及湍流动能和比耗散率方程。

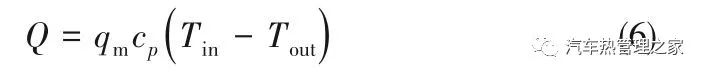

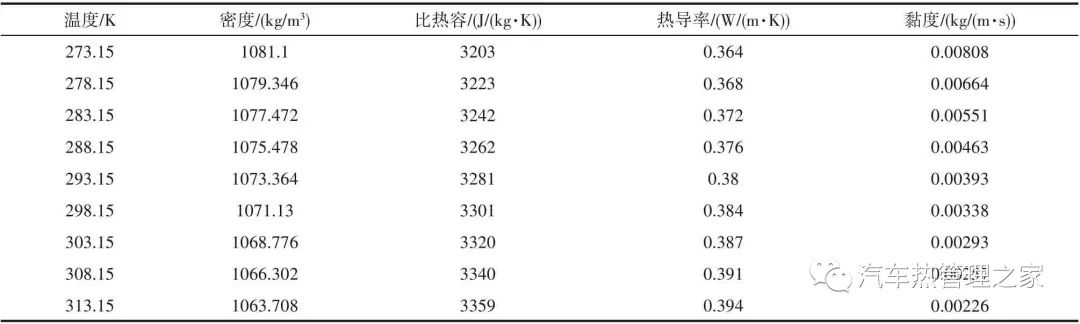

冷却液侧的流动工质采用乙二醇水溶液(乙二醇质量分数50%),其物性见表2,编写用户自定义物性输入程序。

测序结果提示患儿存在ERCC6基因复合杂合突变(表 1),Sanger测序(表 2):对父母进行同片段序列分析结果显示,该患儿分别遗传了父亲及母亲的杂合突变,该患儿ERCC6复合杂合突变中核苷酸 变 化 c.116-1125delTGAGTATTTC、c.780-781insCC;氨基酸变化:p.Ser372SerfsX30|p.S372SfsX30、p.ProfsX70|p.P260PfsX70;基因亚区:EX5;CDS4,属框移突变,该框移突变导致氨基酸编码蛋白发生提前终止,产生截短蛋白,会对蛋白质的结果和功能产生较大影响;该突变在文献中未见报道;与CS发病有相关性。

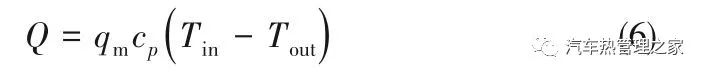

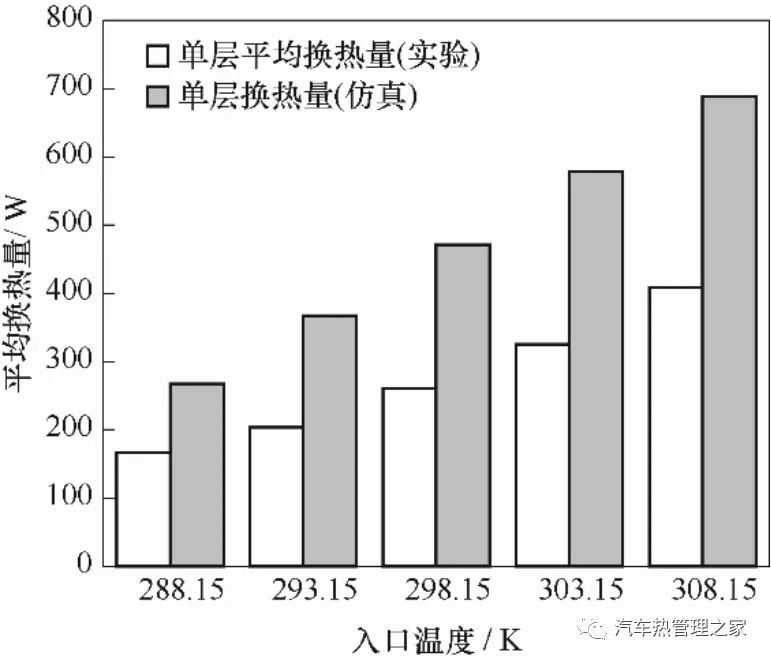

为了验证仿真结果的可靠性,按照中华人民共和国机械行业标准JB/T 8701—2018《制冷用板式换热器》中板式换热器热工性能测定的要求搭建了符合测试标准的测试试验台,测试得到电池冷却器全板片换热量数据。根据误差分析,其实验换热量最大误差为17%。对比多组入口流量为q m=0.01022 kg/s基准工况下的实验与仿真数据(图4),发现其折算单层换热量与压降偏差小于40%,且具有良好的一致性。

表2 冷却液(50%乙二醇-50%水)物性Table 2 Properties of coolant(50%ethylene glycol-50%water)

图4 试验与仿真换热量对比Fig.4 Comparison of heat exchange capacity between simulation and experiment

分析误差来源发现,除了试验测试误差以外,原因有两个方面。其一,仿真所得单层换热量是在明显的进出口效应下得到的,将大幅增强换热。其二,试验的单层换热量数据是由整体换热量平均得到,无法反映随着板式换热器多层流道中温升导致换热逐渐恶化的影响。两者都使得仿真的换热量偏大,但总体的偏差稳定,仿真与试验有一致性。

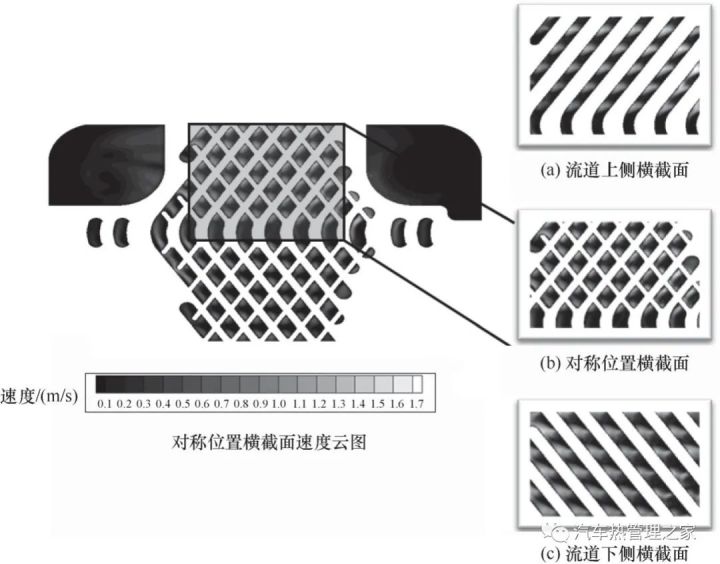

2.2.1 速度场分析 为了分析板片间流道内的换热和压降特性,需要对冷却液在流道中的流动情况进行分析并了解波纹板结构中流体的流动特点。以入口温度293.15 K、质量流量0.0102 kg/s工况为例,提取出波纹板不同高度位置的剖平面对流动速度分布进行分析。

图5 流道不同高度位置横截面上速度云图Fig.5 Velocity contour on cross section at different height positions

图5为波纹板间不同高度位置剖面的速度云图。冷却液的流动受到流道结构的影响,人字形波纹板的形状决定流动的具体形态,其造成了“斜波纹”型流动。流道两侧的人字形波纹形状互为180°翻转,一侧波纹向“左”,而另一侧波纹向“右”,中间则形成相互交叉流动。在波纹板的触点处,流体无法通过,因而在此结构附近产生了流动滞止区域,速度相对较低。

此外,对整个板片的流动进行分析发现,其在四个角落处均出现了流动的滞止,流速极低,这对整体换热不利,可以采用圆角过渡或设计结构对流动进行引导,防止角落流动滞止的产生。

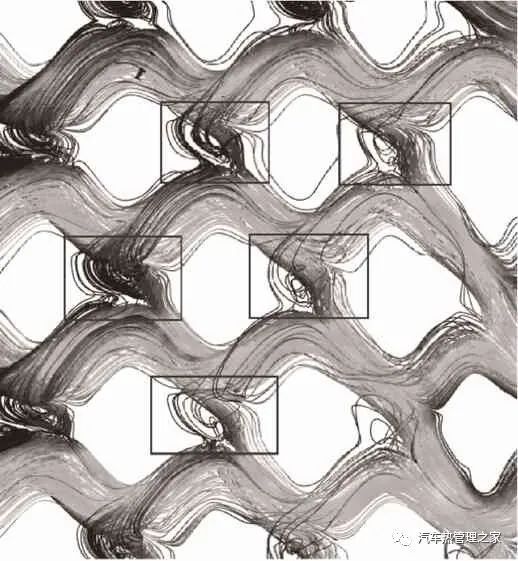

分析流动对称位置横截面上部分区域的流线,如图6所示,可以发现,冷却液进入流道后在波纹结构的影响下,会在触点附近产生二次流。而且,上下板片相反的波纹结构会在流道间的流体产生旋涡,加强二次流动,进而削弱边界层的厚度,增强换热。

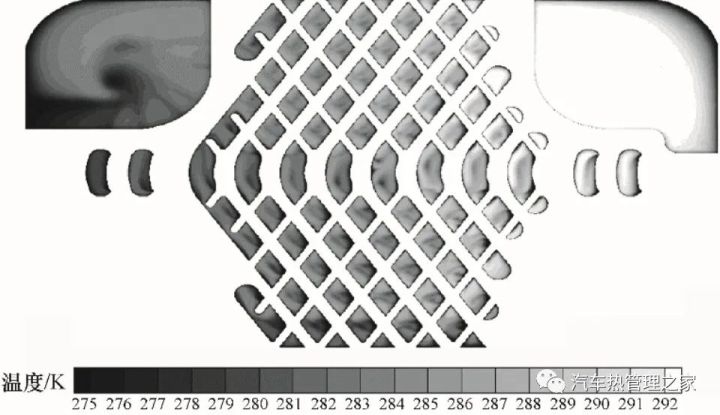

2.2.2 温度场与压力场分析 提取出板片厚度方向中心截面处的温度云图如图7所示。流体在流道中逐渐被冷却,温度逐渐降低,从入口的293.15 K降低至与壁面同温度的273.82 K。

图6 对称位置横截面上部分区域流线Fig.6 Streamline on cross section at a symmetric position

图7 对称位置横截面上温度云图Fig.7 Temperature contour on cross section at a symmetric position

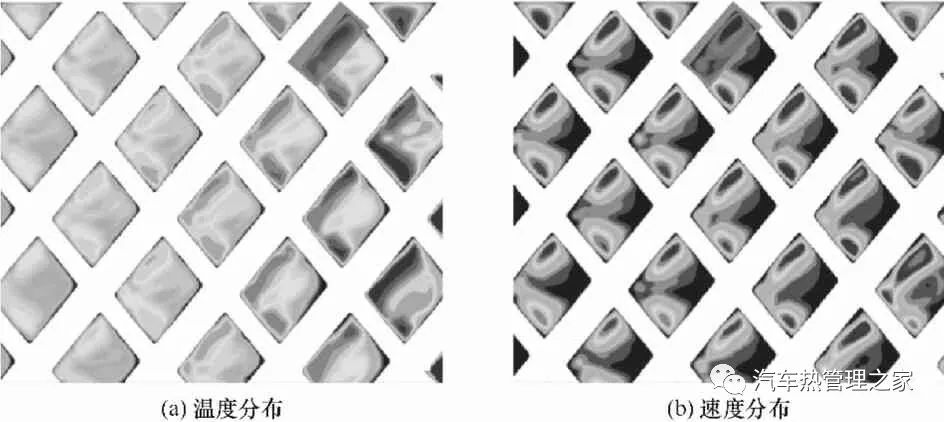

为了分析上下板接触结构对温度场的影响,提取出上下两板片的触点附近的流速和温度云图,如图8所示。由于板片相互接触,这部分将限制流体的流动,造成触点前端的流体流速降低,这部分流体被壁面冷却充分,温度相对更低。

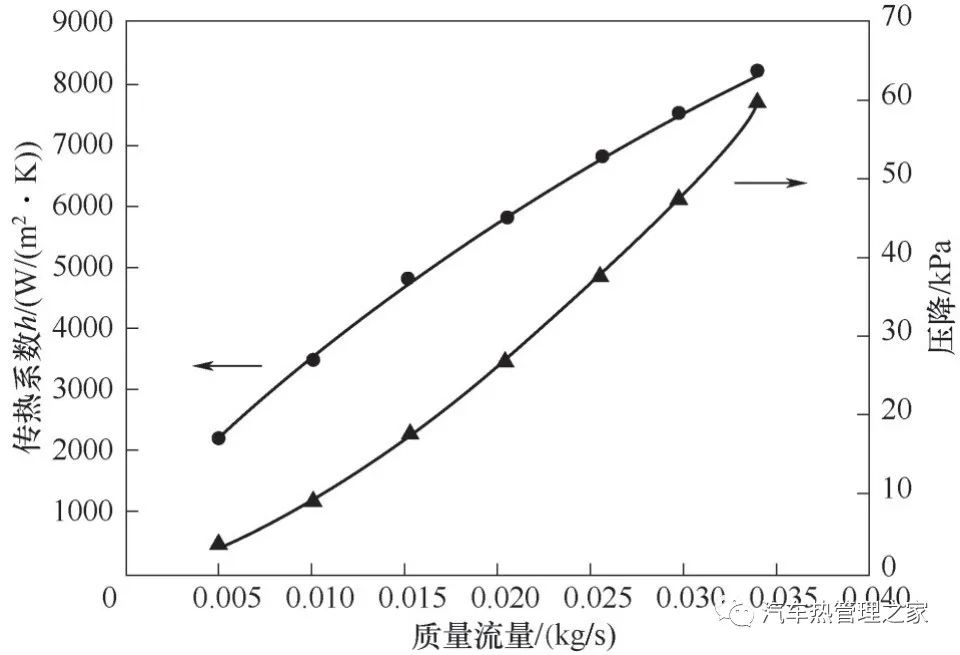

2.3.1 入口流量的影响 在入口温度T in=293.15 K

工况下,板片平均传热系数与压降随质量流量的变化如图9所示。分析发现,在较低质量流量下,对应Reynolds数低于1000(仅Re=739)时,板片中的传热系数便已经达到103量级,显示其中的流动与传热因为波纹结构的存在产生的旋涡二次流动,流动达到湍流。

图8 两板接触点附近的温度和流速云图Fig.8 Temperature and velocity contour near contact area

图9 平均传热系数及压降随质量流量的变化Fig.9 Average HTCand pressure drop varies with mass flow rate

在使用工况中平均传热系数为5557 W/(m2·K),随着质量流量的提高,流体传热系数逐渐上升,增幅约374%。这是由于提高质量流量将增强流体湍流传热,边界层变薄,导致传热系数随着质量流量的增加而增大。必须指出,这种增加是有限度的。一方面,提高流速对传热系数的提升效果将逐渐减少。另一方面,随着质量流量的增加,压降将迅速增加,这对换热器中的稳定性和安全性会产生影响。因而,在实际使用中需要优选合适的质量流量。此外,还拟合了该工况范围下的Nusselt数与Reynolds数、Promdtl数的关系:

2.3.2 入口温度的影响 在质量流量为q m=0.0102 kg/s条件下,冷却液入口温度对压降和传热系数的影响如图10所示。分析发现,入口温度对传热系数的影响较小,随着入口温度提升,传热系数的增幅不足20%。入口温度对压降的影响也较小,压降变化幅度同样不足20%,这种微弱的影响主要是由于冷却液的物性随着温度变化产生的,在实际使用中可不考虑入口温度产生的影响。

图10 平均传热系数及压降随入口温度的变化Fig.10 Average HTCand pressure drop varied with inlet temperature

针对电动汽车双回路液冷热管理系统中关键部件电池冷却器展开了仿真研究,分析冷却器中板片结构、质量流量及冷却液温度对于冷却液侧传热和流动的影响,得到以下结论。

(1)上下板片相反的波纹结构会在流道间的流体产生旋涡,加强二次流动,进而削弱边界层的厚度,增强该区域的湍动能。在低Reynolds数下即可达到湍流,进而增强整体换热效果。

(2)板片间触点结构的存在使得这区域的流动被限制,造成触点前端的流体流速降低,流体被壁面冷却充分,温度相对更低。

(3)传热系数随着质量流量的提高而增加,增幅可达374%,但这将显著提高压降,提高泵功,同时会对换热器的结构稳定、安全产生影响,因而需要将流量控制在合理范围内。

(4)传热系数及压降对冷却液入口温度的影响较小,存在的影响主要是温度对流体物性改变造成的。

作者:山訸1,马秋鸣1,潘权稳1,曹伟亮2,王强2,王如竹1

广告

广告

广告

广告