动力电池包是目前纯电动汽车的唯一动力能量来源,作为纯电动汽车的核心部件,电池上包的安全性直接影响到整车的安全性。电池包应首先满足电气设备外壳防护等级IP67设计要求开发,才能保证电池包密封防水,电池组不会因为进水而短路。因此对电池包的密封防水就格外重要,直接关系到电池包设计的成败。

纯电动汽车动力电池组输出电压高达200V以上,电池箱体必须密封防水,防止进水导致电路短路,电池箱体防护等级要求达到IP67。对于靠自然风冷的电池包,电池箱必须是密封的,在在上盖上加单向阀,起到防爆作用。对于靠强制风冷的电池包,除必需的通风孔外均不能与大气相通。密封箱内的要求主要考虑电池冷却气流的流动问题,不许在某处泄漏,避免冷却气流的流动性差造成电池模块工作温度的不一致,从而导致性能的一致性进一步的恶化。电池箱体上盖、下底必须保证没有穿孔和缝隙,上盖和下底装配时,之间必须加密封垫,所有插接头和进出风道安装处应该加密封垫或者进行防水处理。

电池包密封面的设计对密封性也起重要作用,其设计需要配合电池包箱体结构和密封圈一起设计。电池箱体上盖下底机加工时注意控制精度,上盖或者下底一般都有两个以上的件拼焊在一块,箱体所用钢板都比较薄,所以最好是用点焊。在点焊前,在两个钢板搭接边的内侧涂30mm宽的点焊胶,焊接时控制好电流,防止焊接时把薄钢板击穿。有时要是两个件对焊拼接,为了保证平面度,甚至可以用铜焊,减少焊接热量及变形,然后打磨平整。上盖下底加工完成后,过电泳后,应在拼焊两个钢板搭接边处涂密封胶,然后进烤房烘干。

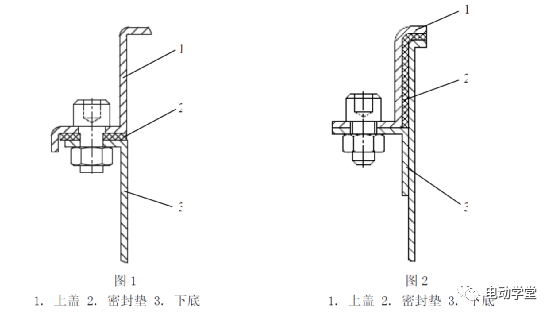

为保证良好的密封效果,上盖和下底之间的密封就格外重要。上盖和下底之间都是靠两个面,中间加密封材料。上盖和下底的密封结构一般有三种。

(1)如图1结构,上盖和下底通过螺钉紧固,靠上盖和下底的翻边平面挤压密封,靠上盖和下底的翻边之间加密封垫,,需要预紧力特别大,对两翻边的平面度要求比较高。

(2)如图2结构,上盖和下底通过螺钉紧固,靠上盖和下底的竖直面密封,上盖和下底竖直面之间加密封垫,此结构也需要有较大的预紧力,但对两竖直面的平面度要求较低。

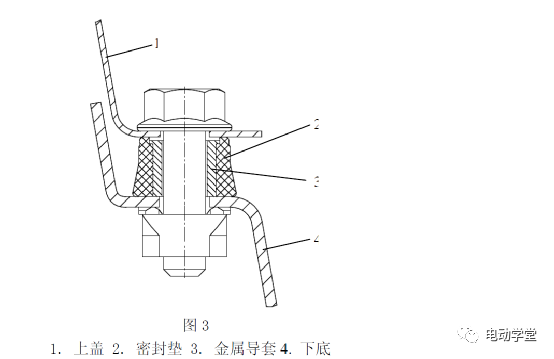

(3)如图3结构,可以看出电池包的密封面的左右方向的面为一个斜面,前后方向的面是一个带翻边的斜平面,相对于四周都是等高密封面的结构,左右方向的斜面的设计虽然加大了设计和制作的难度,但对电池包的密封效果起到了很大的作用,除了上面介绍的外,另一方面当车外有少量液体落在电池包密封斜面上时,斜面的设计能避免落在斜面上的液体流入到电池包内,防止液体对电池系统的破坏。

在电池包下底的密封面内侧有一高度为25mm左右的垂直的突出面(如图3所示),此结构能使电池包上盖和下盖更好的定位,把垂直的突出面顶部用一层密封胶封住,就形成了电池包的另一个辅助密封结构,该垂直面高出下底密封面一部分,因此也能对外界液体进入电池包内起到一定的阻止作用。

电池箱体的进出风口和接插件安装孔尽量布置在电池箱体1/2高度以上,进出风口和接插件固定处必须采取密封措施。

所谓的压缩密封就是将密封圈形成适当的预压缩量,借助于材料的反弹力压紧密封面而起密封作用的。电池包密封密封圈和密封面的设计加工时,若使密封圈压缩量过小,就会引起泄漏;压缩量过大则会导致密封圈橡胶应力松弛而引起泄漏,同时也易永久变形。因此密封圈的设计要考虑压缩率,压缩率W通常用下式表示:

h1——密封圈压缩后的电池包上下盖密封平面的高度(mm)。

从以上这些因素不难发现,它们相互之间存在着矛盾。压缩率大就可获得大的接触压力,但是过大的压缩率无疑会更加容易造成永久变形,从而减小密封圈的使用寿命。而压缩率过小则可能由于密封圈高度误差和电池包密封面高度误差不符合要求,消失部分压缩量而引起泄漏。因此,在选择密封圈的压缩率时,要权衡个方面的因素。

通常的密封垫都是设计为平面带状的单级密封,制作简单,成本较低,但密封效果一般,容易永久变形,经不起反复拆装。也可以设计成中间带金属导套的双级密封结构,上下盖是用螺栓通过此金属导套固定在一起的,例如密封圈的高度设计为10mm,金属导套的高度设计为8mm,因此密封圈的最大压缩率是:W=(10-8)/10×100%=20%,其压缩率满足平面密封压缩率的标准(15%-30%),另外金属导套既能起固定密封圈的作用,也能限制密封圈的压缩率,使其不会产生过大的压缩率,造成永久变形。密封圈中间有槽,将密封圈形成为如图3中序号2的形状,这样使密封圈形成了内外两层密封,内密封层为主密封层,外密封层为辅助密封层,当内密封失效时,外密封也能起到一定的密封作用,双层密封的结构更好的加强了密封效果。

因此,作为压缩密封垫应选择的材料应该考虑工作状态、工作介质、工作压力、工作温度、成本来源等,因此,材料要有好的压缩率,但不易永久变形,耐腐蚀油污,可反复拆装,且应该符合GB8410-200阻燃材料的特性,经试验得出EPDM橡胶或者EPDM发泡橡胶是比较适合的压缩密封垫材料。

把电池箱上盖盖严,中间加密封垫,只留一个插接件口作为进气口,其余插接件孔都堵严实,用胎压充气机连接气压表,气压表出口对着电池箱进口充气,在以20K气密性实验,加气压力到1.6KPa,保压1min,用肥皂水检查是否有漏气的地方。若箱子没有漏气,可以保压,说明电池箱体密封性至少在IP66以上。

把把电池箱上盖盖严,中间加密封垫,所有插接件孔都用挡板夹密封垫堵上,把整个电池箱体完全浸入一个盛满水的池子中,用支架从电池箱上边把整个箱子完全压入水中,保持箱子上表面在水下500mm,保持10分钟,如图4。待时间到后取出箱子,打开上盖,看箱体内是否浸水。若箱子内完全干燥,则说明电池箱体密封性至少达到了IP66以上[11]。若箱子内部进水,则说明密封不够,需要继续查找原因,不断优化。

纯电动汽车电池包的密封性,对箱体内的电池组的安全至关重要。各企业对电池包的密封也越来越重视,新的密封结构和密封材料也不断出现。电池包的密封是在不断摸索前进中,不断改进,逐步创新。一个好的密封方案,必将会带来电池包技术含量的提升,带动电动汽车产业的发展。

广告

广告

广告

广告