文章来源:1.中车长春轨道客车股份有限公司2.北京交通大学国家能源主动配电网技术研发中心3.中国民航信息网络股份有限公司

在电池模组内,一支或几支电池热失控所产生的能量如不能尽快被热管理系统排出,则会影响到模组内的其他电池,引起热失控的连锁反应,即热蔓延,最终导致整个模组甚至是动力系统的崩溃。为探究锂离子电池热失控的触发原因及失控后的热蔓延表现,部分学者从机理角度入手,利用实验的方式对热失控及热蔓延的特征进行了研究。

文章以层叠式软包钛酸锂电池为实验对象,通过一系列实验确定了其热失控触发条件,并针对自然对流、表面液冷、极耳强迫风冷3种主流的热管理设计模组进行热蔓延实验研究,进而为钛酸锂电池模组散热设计提供参考。

选用某商用大容量钛酸锂电池为实验对象,其参数如表1所示。实验所用的充放电机为Series4000(输出电压0~5V,误差小于5‰),温度记录设备为LR8410-30及测量单元LR8511(温度范围-200~2000℃,最大分辨率0.01℃)。搭建的实验平台如图1所示。

由于相比于三元、磷酸铁锂电池,钛酸锂电池的能量密度低,为提高触发成功率,在针刺与外短路实验时将电池进行了不同程度的过充,提高了失控触发时电池贮存的电化学势能。

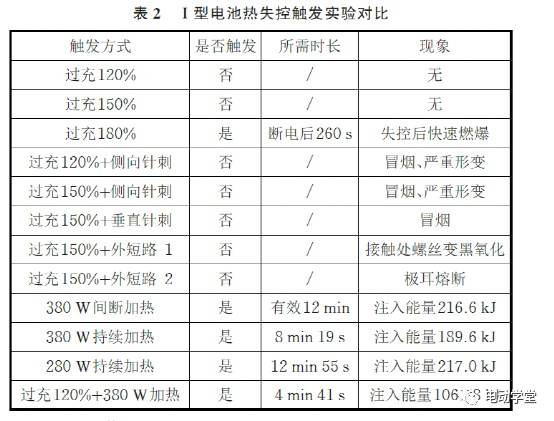

当电池出现电压陡降、温升速率≥1℃/s、温度超过电池承受上限三者之一时即视为发生热失控。Ⅰ型电池的触发实验结果如表2所示。

可以看出,加热是最稳定的触发方式,虽然实际情况中鲜有持续高功率加热的环境,但热失控诱因复杂多变难以预防,因此更重要的是提高热管理系统对热蔓延的抵抗能力,即热失控已经发生,附近电池受到了高温加热(类似于加热片加热),在此类条件下热管理系统需要将失控电池的热量快速散出,并减小其他电池失控的可能,因此选择加热作为模组热蔓延实验的触发方式是合理的。

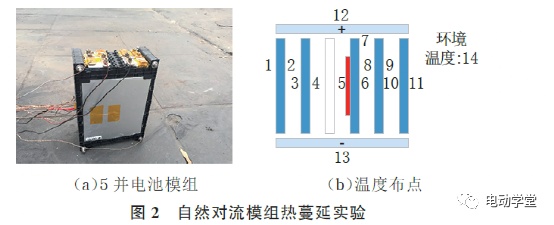

在确定电池热失控触发方式后,取5支电池组成小型模组,对热蔓延进行模拟。将5支Ⅰ型电池在满电状态下按照图2所示用夹具组装并布置14只K型热电偶进行温度监测,从左到右电芯顺序编号,其中3号电芯为热失控触发电芯。

2号、3号电芯之间放置一副空夹具,以此来减弱加热片对2号电芯的影响。每两支电芯之间夹入2片气凝胶毡(阻热材料),2号、3号电芯之间的气凝胶毡夹在加热片外侧,用铁丝固定。正负极极耳用铝制方条和极耳连接板并联连接,保证模组的电气连接。组装完毕后放置于室外。加热功率约380W,环境温度(25±1)℃。

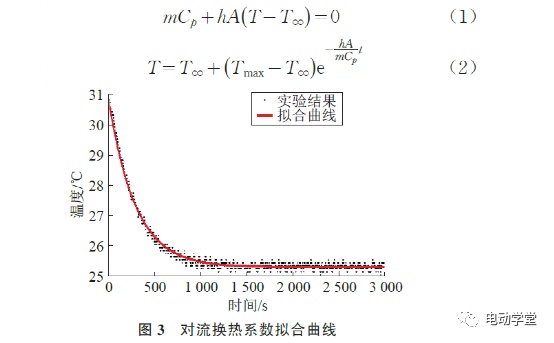

假设电池模组各个表面的对流换热系数相等,并将辐射散热与对流换热进行折算,即在环境中仅考虑对空气的对流换热,而后选取一段电池在环境中的降温曲线,结合牛顿冷却定律(式(1))进行变换、求积分得到式(2),根据式(2)进行最小二乘法拟合,则可由此得到电池对流换热系数h,如图3所示。Tmax为t=0时刻的电池温度。h辨识结果约为25.8 W/(m·K)

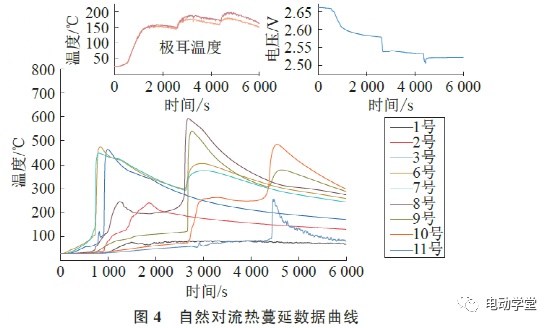

监控数据变化如图4所示。电芯热失控顺序依次为:3、2、4、5,加热开始后模具缝隙处有少量白烟冒出,12min4s后,3号电池边角处检测到温升符合触发条件,模组出线轻微形变,白烟变得极其浓烈,12min12s,3号电池中心处热失控;15min10s,2号电芯热失控;43min18s,4号电芯受热侧失控,44min31s完全失控,此时模组形变明显;72min47s,5号电池受热侧失控,73min56s完全失控;1号电芯始终没有热失控。

加热片加热期间4号热电偶温度高于5号(近加热片侧),80min后极耳达到温度峰值。由于1号电芯没有热失控,模组电压始终未跌落至0V。从邻近电池失控到本电池受热侧失控的时间间隔约为28min;当电池受热一侧失控后,约1min后对侧中心触发判定条件,此阶段热量在电池内部传递并促进电池分解;实验结束后模组发生明显形变,如图5所示。

电池模具为PVC材质。实验开始时,模具受热产生少量白烟,之后电池受热内部发生剧烈的分解反应,产生大量气体。由于铝塑膜材质较软,电池在内部压力的作用下发生形变并膨胀,而模组内部空间有限,当膨胀到一定程度后便无法继续,电池内部压力升高。

达到一定程度后铝塑膜密封的薄弱环节(侧边封口)因无法抵抗内部压力而破损,内部气体逸出并带出内部反应物颗粒,产生大量白色烟气。由各监测点的温度曲线可知,模组虽装设了导热系数极低的气凝胶毡,但仅能在时间尺度上减缓蔓延的进行,延长热量在电池间传递的时间,要实现对热蔓延的有效控制,需提高模组热管理系统的散热能力,在蔓延未发生时及时将失控电池产生的热量快速导出,确保其他电池不受影响。

对上述结构模组做散热改造:在每支电芯表面装散热铝片,使其夹紧电池最大展向面,如图6所示,并在侧封边加装液冷板,利用恒温水循环从铝片上导出热量。

液冷板与散热铝片间敷设导热硅胶垫(导热系数约6.0W/(m.K),厚度约1.0mm),并用螺栓加固使之紧密贴合。温度监测点同2.1节实验。当发现触发电芯温升大于等于1℃/s时,切断加热片电源,同时开启水泵启动水冷。初始水温(23±2)℃,流速约0.7m/s,环境温度(28±1)℃。

实验结果表明只有触发电芯(3号)发生热失控,其余电芯均未发生热失控,整个模组仅在触发电芯热失控时产生白烟,无明火,热蔓延被有效阻隔。

由图7热蔓延数据曲线可知,实验开始后9min37s触发电芯加热侧对侧检测到热失控,最高温度约为430℃,而后温度开始下降;7号热电偶位于下侧,靠近水冷板,故散热条件较好,9min50s时检测到温升达到1℃/s,热失控触发时间略长于中心位置(6号);除触发电池外,温度最高点为8号热电偶(最接近触发电芯),最高温度约131℃;极耳部分最高温度约为70℃。

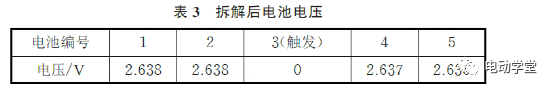

拆解后发现仅触发电芯发生形变、胀气,其余电芯完好,电压无明显变化。水冷铝片未发生熔化,仅在触发电芯处的铝片发生形变(触发电芯热失控胀气造成的机械应力形变),其余铝片完好。实验后各支电池电压如表3所示。由于散热铝片装设在电池的展向表面,阻隔了热蔓延的传播路径,再借助液冷方式强大的散热能力,热蔓延得到了有效控制。

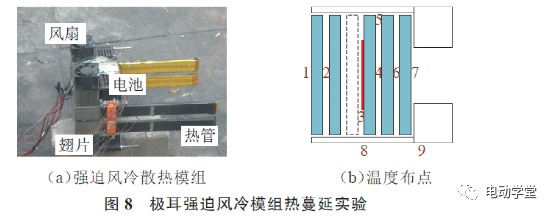

取5支满电态的Ⅱ型电池并联,以与2.2节相同的方式进行模组组装,触发电芯旁放置空夹具,电池间以气凝胶毡隔热,如图8(a)所示。

不同的是本次采用了极耳散热、热管导热、散热翅片强迫风冷的结构。由于Ⅱ型电池的极耳位于电芯两侧,故在电池两侧分别装设了两根热管。热管与极耳间敷设导热硅胶垫(同2.2节)并用螺栓加固。风扇自上而下送风,风速约10.5m/s。温度布点如图8(b)所示,从左至右依次为1~5号电芯。加热功率约380W。环境温度(36±1)℃。

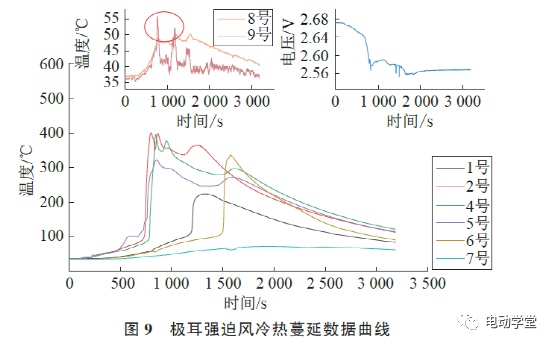

开始加热后,触发电池开始鼓胀,模组发生形变,有少量白烟冒出,持续加热至12min5s后喷射白烟,检测到3号电池边角处热失控,此时停止加热,51s后3号电池中心处检测到失控;12min12s,2号电池失控;19min52s,1号电池达到失控触发条件;24min57s,4号电池完全热失控;5号电池未失控,最高温度约71.6℃。注意到翅片温度有两处明显尖峰,并在尖峰处温度超过了热管,如图9所示,此为电池喷射高温白烟所致,除此之外,翅片温度始终低于热管,说明热量沿热管向外界流动。热管最高温度50.5℃,散热翅片最高46℃。

本次热失控蔓延未能被有效阻隔,一方面是由于极耳散热的方式散热能力有限,此方式下热量经有电池极耳、热管、风扇最后到达环境中,热通路复杂,且各个环节均有热阻,因此不能及时散出热量;另一方面,热蔓延的传递主要是在不同电池的表面之间进行的,相比于液冷散热将散热铝板安插在电池之间的形式,极耳散热无法在热蔓延传递路径中加以阻隔,不能直接作用于热蔓延通路,因此无法有效阻止热失控的传播。

通过对比发现,对于钛酸锂电池,过充、针刺、外短路的触发方式存在偶然性,而加热的方式成功率较高;自然对流散热功率有限,此类型电池模组难以抵抗热蔓延;表面液冷方式可以在热蔓延传播路径上进行隔断,利用强大的散热能力阻止蔓延;极耳强迫风冷散热能力有限,且散热装置不在蔓延传播路径上,难以对热失控进行有效控制。

广告

广告

广告

广告