低密度聚丙烯材料在商用车轻量化应用开发

|

成分

|

比例

|

|

高结晶聚丙烯PP

|

71%

|

|

增韧材料POE

|

18.4%

|

|

亚纳米滑石粉

|

10%

|

|

热稳定剂

|

0.3%

|

|

光稳定剂

|

0.2%

|

|

耐刮痕剂

|

0.1%

|

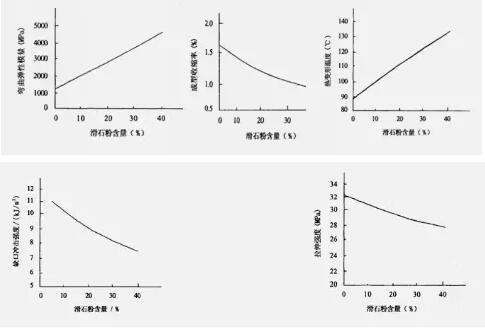

因此选用高结晶PP基材,选用增韧效果更好的POE提高增韧效果,特殊偶联剂改善滑石粉表面性质,提高滑石粉和PP基材的结合力。通过以上措施可以在保持材料的力学、热学性能的基础上降低滑石粉的含量,从而降低材料密度实现轻量化。基本配方见表1。

广告

广告 最新资讯

-

“智能汽车基础地图生产技术规程”将有国家

2026-03-11 12:26

-

“道路车辆 降低儿童约束系统的误用风险 第

2026-03-11 12:25

-

整车能耗试验:从等速油耗到循环工况评价

2026-03-11 12:24

-

重塑噪音感知:GRAS 为追求静谧者改写规则

2026-03-11 11:40

-

Spectrum仪器推出DDS选件,大幅提升任意波

2026-03-11 09:58

广告

广告