汽车空调管路动刚度与耐振性试验系统

如果将汽车的空调压缩机比喻成心脏,那么空调管路就类似于血管。 空调胶管会将压缩机端振动传递到乘员舱内,由此产生的振动噪音会大大降低驾乘人员的舒适度,有主机厂要求怠速时空调启停机噪音差值控制在 8dB内。 同时,空调管路承受着高压 /低压的气体/液体循环,对其结构耐久性是一种考验。管路产生疲劳损坏,出现裂纹及泄露, 恶化压缩机及HVAC工作状态,由此产生的投诉及召回事件也时有发生,比如众泰云100车型空调管、宝马530Le油管、本田冠道冷却系统管路等召回事件。

动刚度试验系统是依据《GB/T 22159.4-2017 声学与振动 弹性元件振动-声传递特性实验室测量方法 第4部分:弹性非支撑件平动动刚度》及《PSA B27 3010》试验标准,采用直接法测定动刚度的实验平台。通过对空调管路进行动刚度指标及噪声传递损失测试,来探索评价管路的振动-噪声传递特性,优化NVH性能。

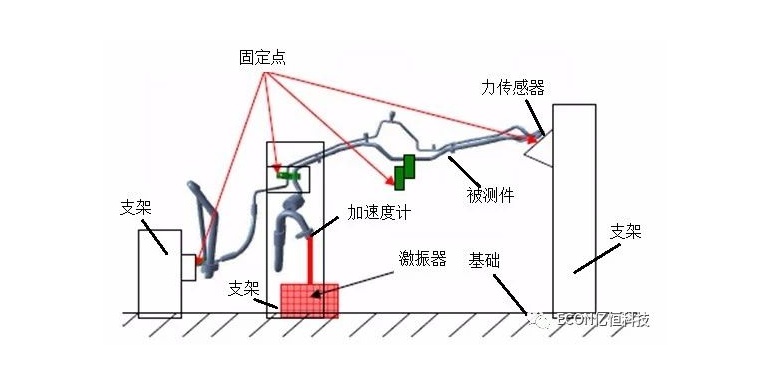

动刚度试验系统的装置示意图如图1所示,主要组成包括恒位移激振、动态力和加速度测量、试验台夹具与工装、压力与温度加载、噪声传递损失测试、动态力与加速度校准等装置。测试中在压缩机端产生一个恒位移的振动激励,在车身固定端布置三向力传感器对汽车空调管路固定端的力进行测量,并作出动刚度曲线,了解空调管路动刚度的频率特性并进行设计改进。典型的动刚度曲线如图2所示。

动刚度试验系统是由全国声学标准化技术委员会标准起草组,用于转化ISO 10846. 4:2003国际标准的验证装置,并已成功交付十余套应用于汽车胶管及汽车空调总成生产、第三方质检科研等相关企业。

二、综合环境耐久试验系统

综合环境耐久试验系统,主要用于压力-温度-振动综合环境下的管路总成耐久可靠性试验。相关的试验主要参考:《GMW 14319 201203 March GM release-TS》、《一汽海马汽车股份有限公司QHMAC103[1].261-204-2005 制冷软管总成》、《本田空调管路标准8031Z-TBAA-A000》、《吉利&沃尔沃技术规范软管和硬管CMA》等。

综合环境耐久试验系统主要由三综合试验机、压力加载装置、测试记录装置等组成,如图3所示。能实现动态力载荷谱和振动幅值的加载,同时实现振动、力、压力、温度与应力应变等多信号的监测与记录。该系统实现单向激振力10-30kN,激励位移±25.5mm,程控温度范围-40-120℃,压力范围0-4MPa,并可非标定制。

三、多维载荷谱模拟试验系统

多维载荷谱模拟试验系统,主要由三向振动台、道路谱采集器、MIMO振动控制系、力与振动传感器及工装夹具等组成,如图4所示。类似于整车四立柱验证车辆行驶寿命的原理,载荷谱模拟系统,采用实车道路采集的空调管路三向振动谱以及力载荷谱,进行时域复现模拟。通过加速疲劳的方法模拟管路的使用寿命,用于寿命量化及改进提升。事实上,很多空调管路及总成厂商,没有明确的试验数据验证空调管路产品的使用寿命。导致实验室验证及出厂质检时正常,但在主机厂装车后,出现疲劳损坏等无从下手改进的问题。

多维载荷谱模拟试验系统基于MIMO系统辨识、解耦补偿、自由度合成与分解、实时均衡、波形控制等技术,能真实的复现和模拟管路的实际振动及传递力的情况。不仅能实现MIMO三向振动幅值控制,而且可实现动态力、压力、温度、应力应变等多信号的监测与记录。

广告

广告 最新资讯

-

“道路车辆 降低儿童约束系统的误用风险 第

2026-02-17 09:52

-

准入审查逻辑变化下的第三方检测机构:试验

2026-02-17 09:51

-

联合国法规R124对车辆车轮安全的工程化约束

2026-02-16 12:55

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

广告

广告