汽车燃油经济性试验常用设备

汽车燃油经济性试验有道路试验和台架试验两种基本方法。常用的试验设备包括底盘测功机、全流排放分析仪、油耗仪、功率分析仪 (电动汽车) 等。

一、全流排放分析仪全流稀释汽车尾气分析仪作为法规级排放测量设备, 其测量精度高, 测量结果准确。在利用底盘测功机进行车辆燃油消耗量试验中, GB / T 19233—2020 和 GB / T 27840—2021 等国家标准推荐使用碳平衡法测量得到各种工况下车辆的实际燃油消耗量。基于碳平衡法的油耗测量方法, 原理是碳元素守恒, 通过计算汽车尾气中碳元素的质量, 根据燃油中碳元素所占的比例, 反向推导出汽车的燃料消耗, 因此需要对各种瞬态工况下车辆尾气中的 HC、 NOx、CO、 CO2 等气态污染物进行准确有效的测量分析。详细计算方法见式 (3. 1)( 汽油燃料)和式 (3. 2) (柴油燃料)。

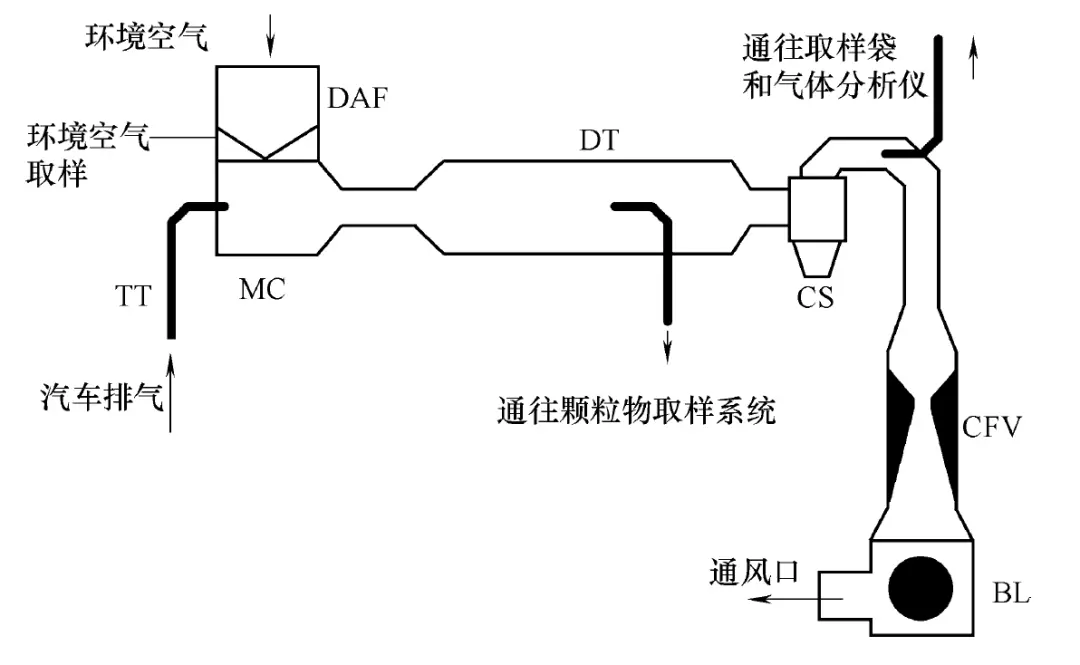

测量时通过采样管将排气管中的样车尾气引入定容取样系统 (CVS) 中, 通过空气滤清器过滤干燥后与环境空气进行混合稀释,利用临界文丘里管对排气流量进行测量,最后利用风机将稀释通道内的尾气抽出。

图 3. 1 和图 3. 2 分别为定容取样系统和气体分析仪。

图 3. 1定容取样系统

图 3. 2 气体分析仪全流稀释定容取样系统将空气与尾气充分混合均匀, 然后进行取样, 其较部分流取样系统测试更加准确。

系统组成部分主要包括: 稀释空气处理装置、稀释通道、抽气装置、气体取样系统、颗粒物取样系统。取样系统的原理如图3. 3 所示, 详细的技术指标必须满足 GB18352. 6—2016 中的要求。

图 3. 3 临界流量文丘里管全流稀释系统

总体上要满足以下基本要求:1) 车辆的排气应用足够量的环境空气进行稀释, 以防止在试验过程中的任何情况下取样和测量系统中出现水冷凝。2) 在取样探头处, 排气和空气的混合气应均匀。取样探头应能抽取稀释排气中有代表性的样气。

3) 此系统应能测量待试车辆的稀释排气的总容积。4) 取样系统不得漏气。变稀释度取样系统的结构及其制造材料应不影响稀释排气中污染物的浓度。5) 如果系统中的任何部件 (热交换器、旋风分离器、鼓风机等) 可能改变稀释排气中的任何一种污染物的浓度, 而对此缺陷又不能进行修正, 那么该污染物的取样应在该部件之前。6) 所有与经过稀释及未经稀释的排气接触的稀释系统的部件, 其设计应保证能将颗粒物的沉积或改变降到最低。所有部件应由导电材料制成并确保不与废气发生反应。另外, 系统应接地以防止静电效应。7) 若被试验汽车装有由几个支管组成的排气管, 则应将各个支管在尽可能靠近汽车、但又不影响汽车的运行处连接起来。8) 变稀释度取样系统在结构上应能使排气取样时, 排气管出口处的背压没有明显改变。9) 车辆和稀释系统间的连接管的设计应保证能将热损失降到最低。排气污染物测量是根据整个试验期间测得的按比例取样的样气的浓度和稀释后总容积相乘得到的, 且样气的浓度还需要根据环境空气中污染物含量进行修正。根据以上测试原理,影响全流排放测试精度的主要有两个因素, 一个是稀释排气流量测试精度, 一般要求误差≤2%; 另外一个是气体浓度分析精度, 一般要求误差≤1%。

二、油耗仪 / 气耗仪在车辆燃料消耗量试验中, 有部分试验需要在实际道路上进行, 例如等速百公里油耗、交通运输部油耗、用户实际使用状态下 ( 用户道路试验) 油耗或者气耗等。此类试验开展过程中, 车辆的瞬时油耗必须使用车载油耗仪进行测试。按照原理的不同, 常用容积式油耗仪和质量式油耗仪, 加注汽油、柴油的汽车采用容积式油耗仪, 加注天然气的汽车采用质量式油耗仪。

容积式油耗仪通过测量发动机运转时累计消耗的燃料总容量, 将汽车行驶时间和行驶里程换算为汽车的燃油消耗量。

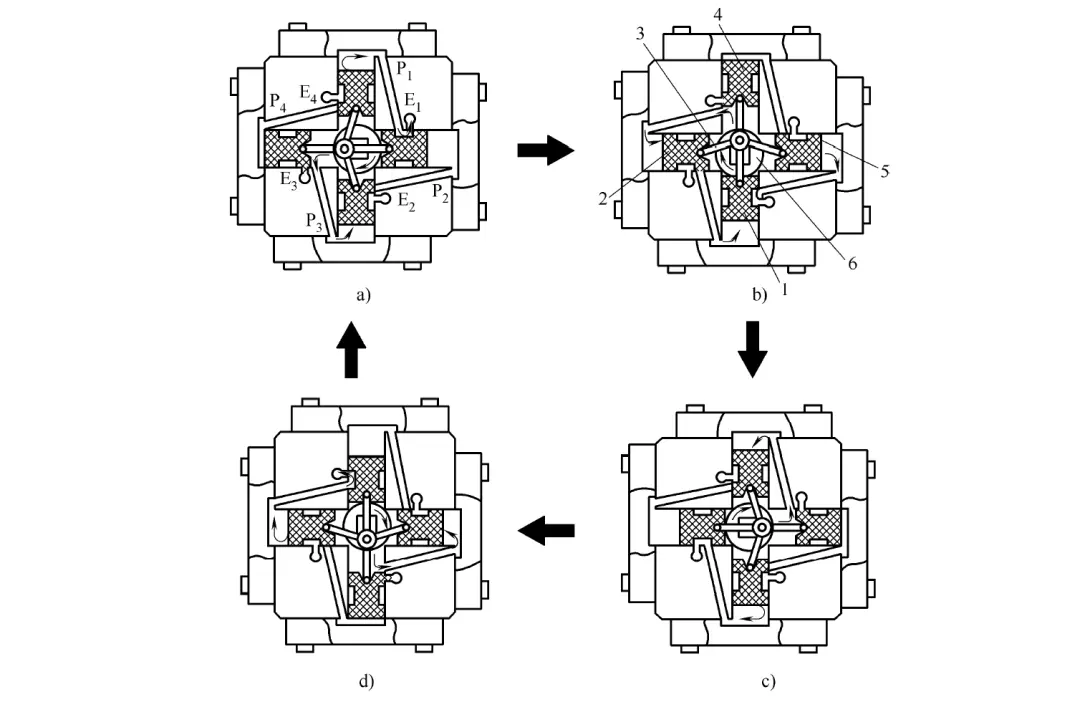

图 3. 4 是行星活塞式油耗仪的工作原理。该装置由十字形配置的 4 个活塞和旋转曲轴构成, 用于将一定容积的燃油流量转变为曲轴的旋转。在泵油压力作用下, 燃油推动活塞往复运动, 4 个活塞各往复运动 1 次则曲轴旋转 1 周, 完成一个进排油循环。活塞在油缸中处于进油行程或是排油行程, 取决于活塞相对于进排油口的位置。图 3. 4a 表示活塞 1 处于进油行程, 来自曲轴箱的燃油由 P 3 推动其下行, 并使曲轴做顺时针旋转; 此时, 活塞 2 处于排油行程终了, 活塞 3 处于排油行程中, 燃油从活塞 3 上部经 P 1 从排油口 E1 排出, 活塞 4 处于进油终了。当活塞和曲轴位置如图 3. 4b 所示时, 活塞 1 处于进油行程终了, 活塞 2 处于进油行程, 通道 P 4 导通, 活塞 3 处于排油行程终了, 活塞 4 处于排油行程, 燃油从通道 P 2经排油口 E2 排出。图 3. 4c 和图 3. 4d 的进排油状态及曲轴旋转方向如图中箭头所示。如此循环往复, 曲轴每旋转一圈, 各缸分别泵油 1 次, 从而具有连续定容量泵油的作用。曲轴旋转 1 周的泵油量见式 (3. 3)。

图 3. 4 行星活塞式油耗仪工作原理图1—活塞 1 2—活塞 2 3—连杆 4—活塞 3 5—活塞 4 6—曲轴P 1 、 P 2 、 P 3 、 P 4 —油道 E1 、 E2 、 E3 、 E4 —油道口

式中 V———四缸排油量, 单位为 cm3;h———曲轴偏心距, 单位为 cm;d———活塞直径, 单位为 cm。

由此可见, 经上述流量变换机构的转换后, 测燃油消耗量转化为测定流量变换机构曲轴的旋转圈数, 一般采用光电测量装置进行信号转换,把曲轴旋转圈数转换为电脉冲信号。

信号转换装置由主动磁铁、从动磁铁、转轴、光栅、发光二极管和光电二极管等组成。主动磁铁装在曲轴端部, 从动磁铁装在转轴端部, 两磁铁相对安装, 但磁铁之间留有间隙,其作用在于构成磁性联轴器; 光栅固定在转轴上, 由转轴带动旋转; 光栅两侧相对位置上固定有发光二极管和光电二极管, 光电二极管用于接收发光二极管发出的光线, 光栅位于二者之间, 其作用是把发光二极管发出的连续光线转变为光脉冲。当曲轴转动时, 通过磁性联轴器带动转轴及光栅旋转, 光栅在发光二极管和光电二极管之间旋转, 使光电二极管接收到光脉冲, 由光电二极管的光电作用将光脉冲转换为电脉冲信号输入计量显示装置。显然, 该电脉冲数与曲轴转过的圈数成正比, 从而经过运算处理, 在显示装置上显示出燃油的消耗量。

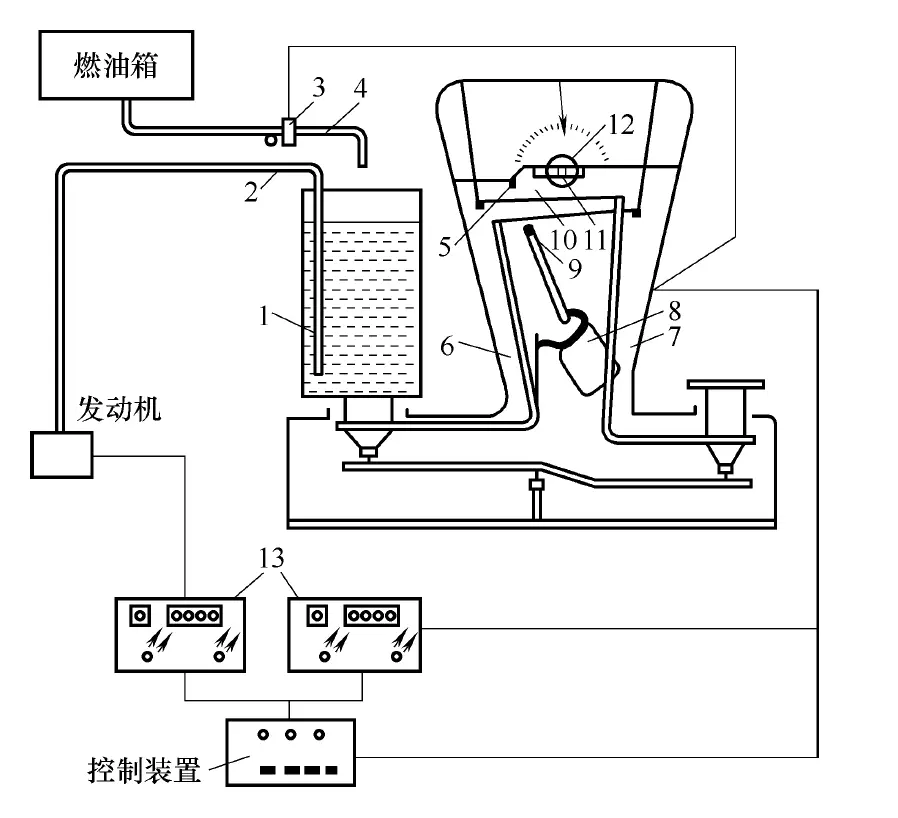

质量式油耗仪由称量装置、计数装置和控制装置构成, 如图 3. 6 所示。

图 3. 6 质量式油耗仪1—油杯 2—出油管 3—电磁阀 4—加油管5、 10—光电二极管 6、 7—限位开关 8—限位器9—光源 11—鼓轮机构 12—鼓轮 13—计数器

质量式油耗仪通过测量消耗一定质量的燃油所用的时间来计算油耗, 燃油消耗量可按式 (3. 4) 计算。

式中ω———燃油或者燃气质量, 单位为 g;t———测量时间, 单位为 s;G———燃油消耗量, 单位为 kg / h。

称量装置的秤盘上装有油杯 1, 燃油经电磁阀 3 注入油杯。电磁阀的开闭由装在平衡块上的行程限位器 8 拨动两个微型限位开关 6 和 7 进行控制。光电传感器由两个光电二极管 5、 10 和装在菱形指针上的光源 9 组成, 用于给出油耗始点和终点信号。光电二极管 5 为固定式, 光电二极管 10 装在活动滑块上, 滑块通过齿轮齿条机构移动, 齿轮轴与鼓轮 12 相连, 计量的燃油量通过转动鼓轮 12 从刻度盘上读出。计量开始时, 光源 9 的光束射在光电二极管5 上, 光电二极管发出信号使计数器 13 开始计数, 随着油杯中燃油的消耗, 指针移动。当光束射到光电二极管 10 上时, 光电二极管发出信号, 使计数器停止计数。

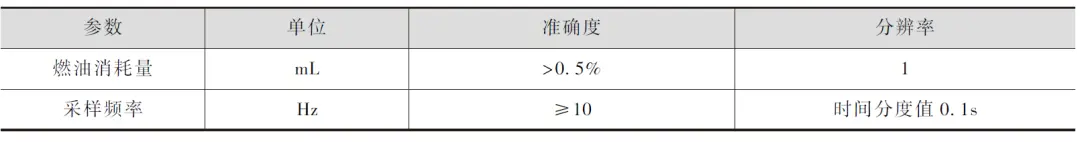

在汽车经济性测试中油耗仪需要达到表3. 2 规定的要求。

表 3. 2 燃油车经济性测试对油耗仪的要求

三、功率分析仪

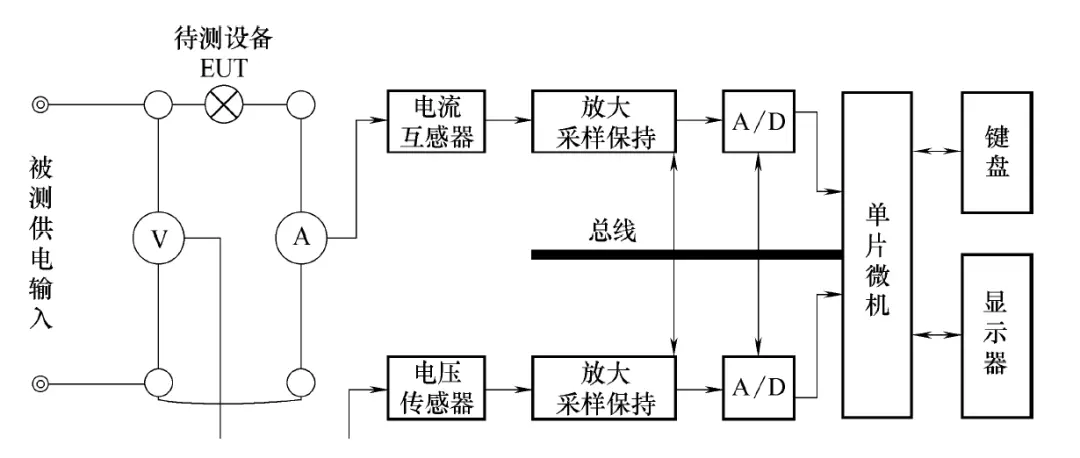

功率分析仪是集电压测试、电流测试、功率测试、功率因素测试于一体的多功能测试仪器; 是一种利用数字采样技术对信号进行分析处理的智能型测试设备。目前, 功率分析仪被广泛用于混合动力电动汽车、纯电动汽车和燃料电池汽车等能量流的测试和分析中, 其基本原理如图 3. 7 所示。

图 3. 7 功率分析仪基本原理框图

仪器由模拟部分和数字部分组成。模拟部分主要由传感器、程控放大器、采样保持器和模 / 数 (A / D) 转换等电路组成。数字部分则包含单片微机、数据存储器和键盘显示部分。

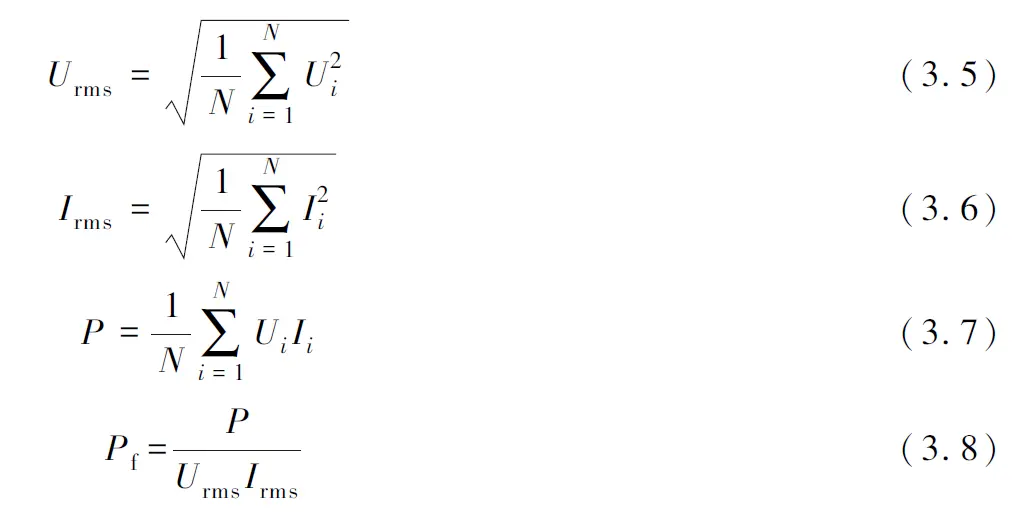

被测电压信号 Ui 经过电压传感器后, 信号衰减为弱电压信号, 根据信号的大小, 由单片微机控制, 进行程控放大, 经采样保持后, 由模 / 数转换器将电压信号转换成数字信号,并把该数字信号传输给单片微机, 计算出电压有效值 ( Urms ), 并输送到显示器上显示出来。同样, 被测电流信号 Ii 经电流传感器和电流 / 电压 ( I / V) 转换, 信号转换为弱电压信号, 经过程控放大、采样保持、 A / D 转换, 传输到单片微机计算出电流有效值 ( Irms) 并显示。电压有效值 (Urms)、电流有效值 (Irms)、有功功率 (P)、功率因数 (Pf) 按如下公式计算

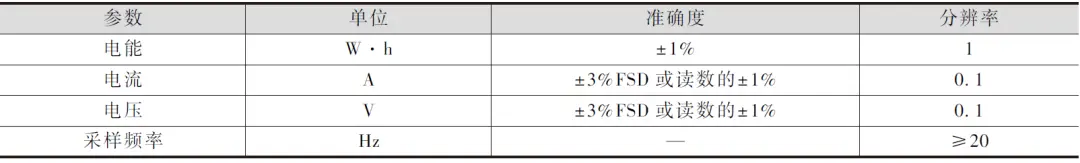

汽车能量消耗量测试中功率分析仪需要达到表 3. 3 规定的要求。

表 3. 3 电动汽车经济性测试对功率分析仪的要求

图 3. 8 是日本横河电机公司生产的WT5000 型功率分析仪。

图 3. 8 日本横河 WT5000 型高精度功率分析仪

本文节选自《汽车道路试验及数据分析》

《汽车道路试验及数据分析》目录

第1章绪论1

1.1基本概念1

1.2汽车试验的分类1

1.2.1按试验目的分类1

1.2.2按试验对象分类2

1.2.3按试验场所分类2

1.2.4汽车试验标准4

1.3汽车试验基本步骤5

1.4本书定位与特点6

第2章汽车动力性试验7

2.1汽车动力性评价指标7

2.1.1汽车动力性常用评价指标7

2.1.2电驱动汽车动力性特有的评价

指标7

2.2汽车动力性试验常用设备8

2.2.1光电式车速测试系统8

2.2.2卫星信号接收式车速测试系统9

2.2.3底盘测功机9

2.3汽车动力性试验条件10

2.3.1道路条件10

2.3.2环境条件10

2.3.3测量精度条件11

2.3.4车辆条件11

2.4汽车动力性试验方法及数据处理12

2.4.1最高车速试验12

2.4.2加速性能试验13

2.4.3最大爬坡度试验14

2.4.4最低稳定车速试验15

2.4.530min最高车速试验(仅适用于

电动汽车)15

2.4.6爬坡车速(适用于电动汽车)15

2.4.7坡道起步能力试验(适用于电动

汽车)16

2.4.8驱动功率、稳定车速试验16

2.5汽车动力性试验数据分析案例16

2.5.1最大爬坡度分析16

2.5.2最高车速试验抖动问题分析17

第3章汽车经济性试验20

3.1汽车经济性评价指标20

3.1.1传统汽车经济性评价指标20

3.1.2纯电动汽车经济性评价指标20

3.1.3混合动力汽车经济性评价指标20

3.2汽车经济性法规及测试标准21

3.3汽车燃油经济性试验常用设备22

3.3.1全流排放分析仪22

3.3.2油耗仪/气耗仪24

3.3.3功率分析仪27

3.4行驶阻力测试28

3.4.1轻型车道路行驶阻力测试方法29

3.4.2重型车道路行驶阻力测试方法34

3.4.3对于电驱动汽车滑行的要求36

3.5车辆经济性试验(底盘测功机法)37

3.5.1试验工况37

3.5.2试验准备41

3.5.3试验方法42

3.5.4数据处理43

3.6车辆经济性试验(实际道路

试验法)43

3.6.1试验设备的安装43

3.6.2试验工况44

3.6.3等速行驶工况能耗测试44

3.6.4加速行驶工况能耗测试45

3.6.5怠速工况能耗测试45

3.6.6模拟用户使用工况的道路能耗

测试46

3.6.7实际道路的背靠背能量消耗量

对比测试46

3.7经济性优化分析案例48

第4章汽车制动性能试验50

4.1汽车制动性能评价指标50

4.1.1基本理论50

4.1.2评价指标52

4.2汽车制动性能试验常用设备55

4.2.1制动试验数采主机55

4.2.2制动触发设备56

4.2.3踏板力计和驻车制动力计56

4.2.4拉线位移传感器57

4.2.5轮速传感器57

4.2.6液压压力传感器58

4.2.7气压压力传感器58

4.2.8热电偶58

4.3汽车制动性能试验条件58

4.3.1道路条件58

4.3.2环境条件58

4.3.3车辆条件58

4.4汽车制动性能试验方法及数据处理59

4.4.1行车制动性能试验59

4.4.2应急制动性能试验62

4.4.3驻车制动性能试验63

4.4.4防抱死制动性能试验63

4.4.5制动系统时间响应特性试验70

4.4.6气压制动系统专项试验71

4.4.7制动踏板感知试验71

4.4.8再生制动系统制动稳定性试验72

4.5制动性能数据分析案例72

4.5.1制动问题72

4.5.2原因分析73

4.5.3整改方案和效果验证74

第5章汽车操纵稳定性试验75

5.1汽车操纵稳定性评价指标75

5.1.1基本理论75

5.1.2评价指标77

5.2汽车操纵稳定性试验常用设备80

5.2.1测力转向盘81

5.2.2惯性导航系统81

5.2.3驾驶机器人82

5.3汽车操纵稳定性试验条件82

5.3.1道路条件82

5.3.2环境条件82

5.3.3车辆条件82

5.4汽车操纵稳定性试验方法及数据

处理83

5.4.1稳态回转试验83

5.4.2转向回正试验85

5.4.3转向轻便性试验87

5.4.4转向盘转角阶跃输入试验89

5.4.5转向盘转角脉冲输入试验91

5.4.6蛇行试验92

5.4.7转向盘中心区操纵稳定性试验93

5.5汽车操纵稳定性数据分析案例96

5.5.1转向不回正问题数据分析96

5.5.2稳态回转过度转向问题数据分析97

第6章汽车可靠性试验99

6.1汽车可靠性评价指标99

6.1.1基本理论99

6.1.2评价指标102

6.2汽车可靠性试验方法102

6.2.1试验计划制订102

6.2.2试验实施104

6.3汽车可靠性试验数据处理105

6.3.1故障统计原则105

6.3.2数据处理方法106

6.4汽车可靠性试验数据分析案例108

第7章汽车耐久性试验110

7.1汽车耐久性评价指标110

7.1.1基本理论110

7.1.2评价指标116

7.2汽车耐久性试验常用设备116

7.2.1应变片116

7.2.2加速度传感器117

7.2.3位移传感器117

7.2.4车轮六分力传感器118

7.2.5数据记录仪119

7.3汽车道路载荷谱采集及分析方法119

7.3.1采集目的119

7.3.2数据基本检查120

7.3.3时域分析120

7.3.4频域分析122

7.3.5概率分析124

7.4试验场耐久性试验方法126

7.4.1试验场规范制定126

7.4.2试验台数及里程要求128

7.4.3耐久性试验实施129

7.5用户关联数据分析案例131

7.5.1载荷谱采集131

7.5.2载荷谱数据基础处理132

7.5.3优化匹配计算133

第8章汽车环境适应性试验136

8.1汽车环境适应性试验评价指标136

8.1.1传统汽车环境适应性评价指标136

8.1.2新能源汽车环境适应性评价

指标137

8.2汽车环境适应性试验常用设备137

8.2.1热电偶137

8.2.2压力传感器137

8.2.3手持气象仪138

8.2.4太阳辐射测量仪138

8.2.5强化腐蚀专用设施138

8.3汽车环境适应性试验方法及数据

处理139

8.3.1高温试验139

8.3.2高原试验139

8.3.3高寒试验140

8.3.4自然暴露试验141

8.3.5强化腐蚀试验145

8.4汽车环境适应性数据分析案例148

第9章汽车整车噪声试验150

9.1汽车整车噪声评价指标150

9.1.1声压与声压级151

9.1.2声功率和声功率级152

9.1.3声强与声强级152

9.1.4语言清晰度153

9.2汽车噪声试验常用设备154

9.2.1声级计154

9.2.2传声器155

9.2.3传声器校准器159

9.2.4声强探头159

9.2.5声阵列161

9.2.6噪声数据采集仪161

9.3汽车整车噪声测试方法及数据处理161

9.3.1加速行驶车外噪声测试方法162

9.3.2车内外特殊点噪声测试方法168

9.3.3整车道路噪声源识别171

9.3.4新能源汽车道路噪声测试174

9.4汽车噪声超标整改分析案例174

9.4.1试验方案174

9.4.2试验结果和分析175

9.4.3消声器改进和效果验证176

9.4.4试验研究结论176

第10章汽车整车振动试验177

10.1汽车振动性能评价指标177

10.1.1振动信号的基本评价指标177

10.1.2汽车平顺性评价指标178

10.1.3隔振系统的评价指标179

10.2振动测试系统及传感器179

10.2.1数据采集仪179

10.2.2汽车振动测试用传感器180

10.2.3振动数据处理软件183

10.3振动数据采集及预处理184

10.3.1采样定理184

10.3.2振动数据预处理184

10.4道路振动试验及数据处理186

10.4.1车内外关键点振动测试186

10.4.2车辆悬架系统隔振特性测试188

10.4.3悬置系统隔振特性测试189

10.4.4汽车平顺性道路试验190

10.5某商用车驾驶室平顺性改进

分析案例202

10.5.1不同车速下相关位置功率谱

密度对比分析202

10.5.2原因分析204

10.5.3整改方案实施和效果验证205

第11章汽车道路排放试验207

11.1汽车道路排放评价指标207

11.1.1排放法规207

11.1.2评价指标208

11.2汽车道路排放试验常用设备208

11.2.1PEMS设备主要组成模块208

11.2.2PEMS设备基本原理208

11.3汽车道路排放试验条件210

11.3.1道路条件210

11.3.2车辆条件210

11.3.3设备安装条件211

11.3.4驾驶员条件212

11.4道路排放试验方法212

11.4.1上电预热212

11.4.2设备标定212

11.4.3时间参数校正213

11.4.4车辆启动检查213

11.4.5试验运行213

11.4.6试验后检查213

11.5道路排放试验数据处理方法214

11.5.1轻型车道路排放数据处理

方法214

11.5.2重型车道路排放数据处理

方法216

第12章汽车智能驾驶试验218

12.1汽车智能驾驶评价指标218

12.1.1安全218

12.1.2体验219

12.1.3配置219

12.2汽车智能驾驶试验常用设备220

12.2.1模拟目标物220

12.2.2模拟目标物载体220

12.2.3惯性导航系统220

12.2.4道路环境采集设备

(含传感器)221

12.3汽车智能驾驶试验条件223

12.3.1道路条件223

12.3.2环境条件223

12.3.3车辆及试验设备要求223

12.4汽车智能驾驶试验方法225

12.4.1封闭场地试验225

12.4.2道路在环仿真测试239

12.4.3开放道路测试239

12.4.4V2X功能验证241

12.5汽车智能驾驶数据分析案例242

12.5.1AEB失效问题242

12.5.2原因分析242

12.5.3整改方案和效果验证243

第13章新能源汽车整车专项试验244

13.1能量流试验244

13.1.1能量流试验条件244

13.1.2能量流试验方法244

13.1.3能量流试验数据分析245

13.2整车功能验证246

13.2.1整车功能验证常用设备247

13.2.2整车功能验证方法247

13.3整车三电耐久性试验250

13.3.1整车三电耐久性试验方法250

13.3.2整车三电耐久性试验注意

事项250

13.4高压安全试验250

13.4.1绝缘电阻测量251

13.4.2绝缘电阻监测功能测试252

13.4.3电位均衡试验252

13.4.4涉水试验253

13.5新能源汽车数据分析案例253

参考文献254

本书主要介绍汽车道路试验的原理、试验条件和试验方法,结合编者多年的实际工程经验,针对目前汽车相关专业学生和汽车研发人员缺乏整车试验,特别是道路试验相关实践经验的情况,从基础开始,系统地介绍汽车试验的理论、方法、过程和具体应用场景。本书通过大量的实际案例让读者深入了解每项汽车试验的理论依据、试验步骤、数据处理和相关注意事项,既涵盖了动力性、经济性、制动性能、操纵稳定性、可靠性、耐久性、环境适应性等传统试验项目的相关知识,又包括了智能驾驶试验、新能源汽车整车专项试验等新领域的技术。

本书可供从事汽车研发、试验等方面的工程技术人员和管理人员参考,也可作为高等院校汽车相关专业的教材和参考用书。

作者简介

运伟国,男,工学博士。从事汽车开发验证工作近15年时间,先后主持了多款新能源汽车和传统汽车的开发验证工作,精通汽车底盘结构耐久试验、制动系统和转向系统试验,整车动力性、经济性等性能试验和整车可靠性试验。

李彬,现任长安大学运输科学研究院副院长,汽车学院车辆工程系主任,博士,副教授,博导,硕导。

本书由机械工业出版社出版,本文经出版方授权发布。

广告

广告 编辑推荐

最新资讯

-

直播|经纬恒润:车载光通信的开发与测试

2026-01-22 18:49

-

车载光通信走向实车验证

2026-01-22 18:48

-

解析GB/T 47001-2025智能网联汽车数字身份

2026-01-22 14:48

-

解析 GB 39901-2025:轻型汽车自动紧急制动

2026-01-22 14:47

-

基于GB 24407-2025的专用校车安全技术深度

2026-01-22 14:47

广告

广告