Simcenter Studio在电驱总成架构寻优中的应用

引言

西门子Simcenter平台针对xEV动力总成在不同项目开发阶段提供不同工具,流程及工程咨询服务赋能企业电驱总成开发工作。

当电驱供应商根据上游需求输入计划开发一款产品时,面临早期概念阶段架构选型的问题。通常有经验的工程师会在现有架构基础上做调整优化,这种设计固定的现象限制了创新。另外一种方式是依据设计工程师的经验,通过手工方式生成和评估架构。由于时间的限制,这种方法生成的架构是有限的,对人员要求较高,可能会错过更优方案。

本文将介绍一个新产品Simcenter Studio,它可以使用基于人工智能的生成工程方法快速生成海量独特的系统架构,并通过系统仿真工具(如Amesim)对生成的大量架构方案进行闭环评估,即利用Simcenter Studio及 Amesim软件进行电驱系统多架构方案生成及寻优优化,也就是下面流程图黄色线框区域所列工作内容。

Studio简介及使用必要

Studio简介:Simcenter Studio是Simcenter产品组合中的一款新应用程序,用于在早期概念阶段生成新颖的系统架构。Simcenter Studio结合了系统仿真、最优控制方法和强化学习等方式,运用最先进的机器学习和科学计算技术,使数据科学家和工程师能够在“计算笔记本”中创建用户定义的程序,用于生成工程设计。

优势:基于人工智能的系统架构生成;利用系统仿真进行早期概念阶段的架构权衡研究;自动化控制器生成,实现真实的权衡研究;通过计算笔记本重现和记录设计决策。

特点:采用专利技术的创新生成工程方法;基于可信赖的开放生态系统构建的多用户、本地和基于Web的工具;和系统仿真(Simcenter Amesim)的无缝完全集成连接;通过Python 和/或集成的领域特定语言进行前处理和后处理;具有专门用于控制和强化学习的工具箱。

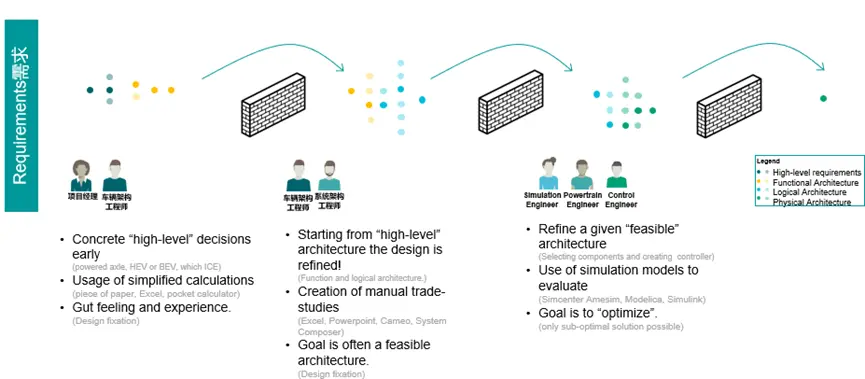

使用必要性:为什么要使用基于人工智能生成工程的Studio进行架构探索优化。首先让我们来回顾一下传统简单的但是具有代表性的产品开发过程。第一阶段(概念和需求):项目经理,车辆架构工程师或者CTO等会根据高等级的需求进行高等级的设计决策,比如选用混动或纯电,是否轮边驱动,前驱后驱或四驱等。这种设计决策通常通过一些简单的计算工具如计算器,excel等以直觉和经验制定。第二阶段(功能层级):车辆架构工程师和系统架构工程师从第一阶段定义的高等级的架构开始进行分解,考虑功能实现方式和逻辑,制定功能和逻辑架构。通过excel, ppt, cameo, system composer等工具创建手动的权衡研究。第三阶段(物理层级):针对一个已经确定的架构方案进行配置研究及优化,如零部件选型,控制器创建及优化等。针对可能存在的最优架构方案,所得到的优化结果可能只是次优解。这是一个典型的递进式,仿真最后的路线。

基于人工智能的生成工程可以实现真正的模式转变,依赖仿真而非人工来生成符合要求的设计。它通过创建机械、电气、电子和软件领域的系统架构,利用仿真和人工智能驱动的概念,加速创新的步伐。与传统方式,从确定的设计方案开始,然后验证其性能是否符合需求相比,这一过程是从需求、约束和背景信息的定义开始的。前置仿真和基于人工智能的方法用于生成创新设计,从而实现更短的确认和验证周期。

现在可以将生成工程应用于系统级架构,提供跨多个工程领域进行优化的能力。在设计过程的每个步骤,从需求阶段到可以完全运行的系统阶段,都存在一个持续的循环生成设计方案,根据关键指标来验证这些方案,并验证设计是否符合日益复杂的设计要求。

Simcenter Studio在某重型机械主机厂应用案例

背景信息:某重型机械主机厂在过去近百年历史中开发了一系列大型高功率柴油机,该主机厂有意进入新能源领域,所面临重要问题之一为如何选择正确的架构方案,尤其是很多架构可能是从未被工程师考虑过的,何种架构方案可以更好的实现模块化,最大化实现不同平台不同部件的重用。

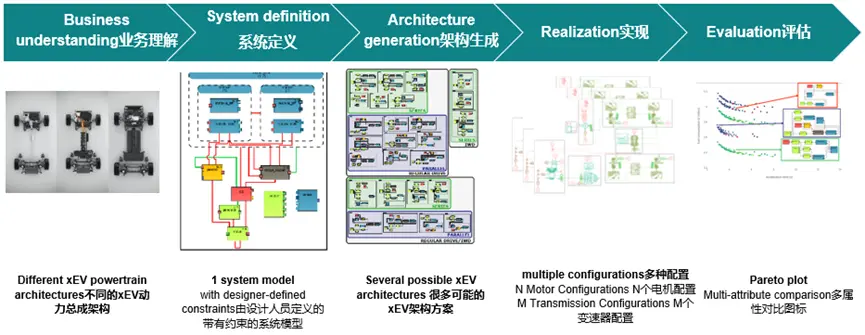

西门子工程咨询服务利用Simcenter Studio和Amesim定义了工作流程支持客户对电驱总成进行架构及配置探索,寻优以及每个特定领域的方案筛选。主要针对三部分内容,电驱系统核心动力总成(机械结构,如不同的电机数量,类型,功率等级,扭矩水平,峰值转速,变速器档位,速比,类型,主减速器,差速器,前驱/后驱/四驱等);功率转换单元(不同的DC/DC转换器,不同的逆变器,每个部件不同的拓扑结构,多级转换器和逆变器,不同的PWM形式和不同的开关频率等);能量源(不同类型电池,燃料电池,架空电力线以及不同组合形式等)。本文着重介绍核心动力总成部分工作流程。

我们将该部分工作内容主要划分为以下主要步骤:

业务理解: 与客户进行深入讨论,确保问题描述清晰。帮助客户创建一个工作流程,来识别和评估不同的机械传动系统架构,以适用于不同的车辆,哪些架构在预定义的指标上表现良好。

系统定义: 在该阶段,至少在高层级上,我们需要在Studio环境中定义系统的不同组件是什么。如下面示例中我们需要一个电机,变速箱,电池包,除此之外还有很多其他选项和模块。我们需要确定每个模块交换的端口信息是什么,每个组件在草图中允许的数量是多少。在这个特定的例子中,你可以看到电机上面的数字1..4,这意味着我们允许在架构中最多有四个电机。因此,用户有能力提供或定义所有这些组件。同时我们还需要定义这些组件间的连接规则和限制。比如系统里有两个电机,我们定义一个电机不能直接连接到另外一个电机上等等。

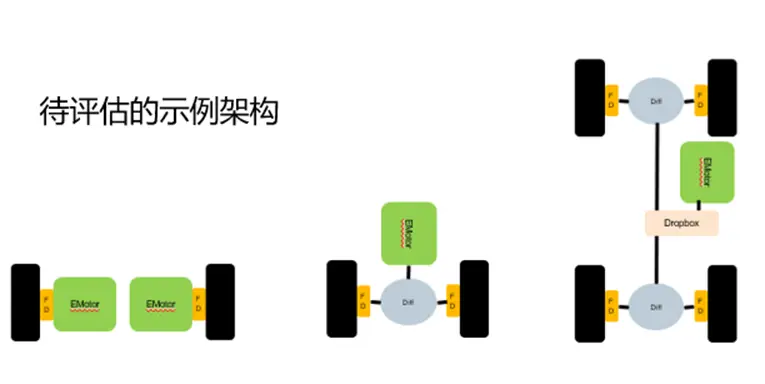

架构生成: 我们定义一个电机不能直接连接到另外一个电机上等等。我们在上一阶段定义的系统定义信息可以被工具用来自动生成这些块可以连接在一起的所有不同方式。在现实中,取决于所提供的约束和规则的数量,它可以生成成千上万的架构。但在大多数例子中,客户都希望以某种方式约束研究。所以我们与客户共同定义了一些额外的约束和过滤条件,这样可以将可行设计的数量限制在一定数量之内。

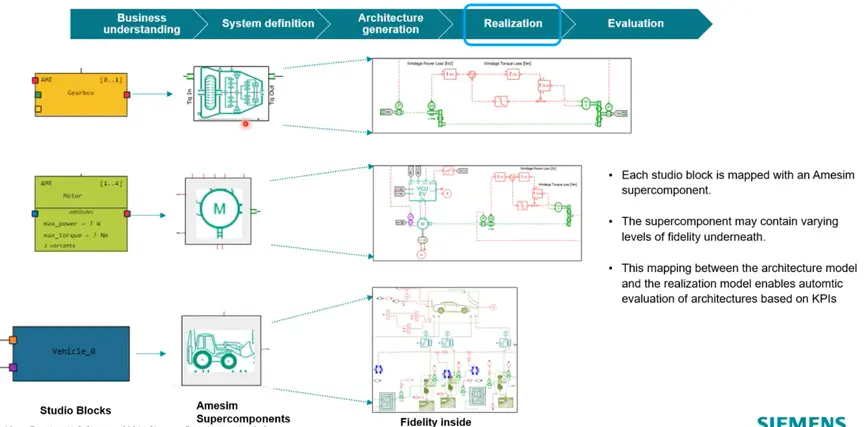

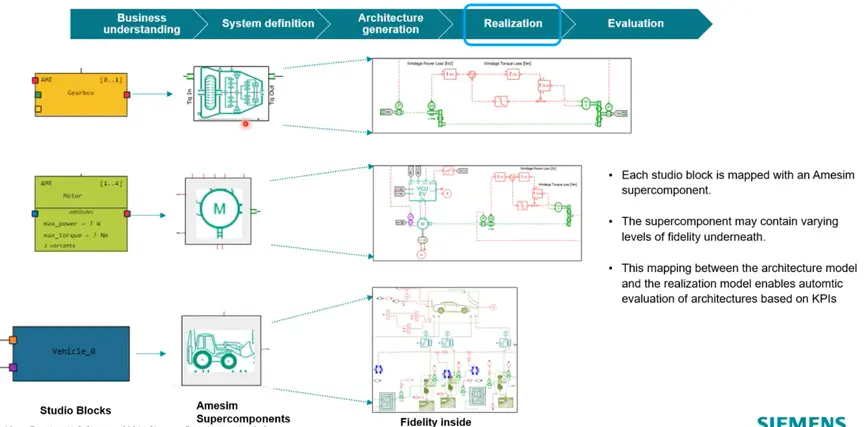

实现: 到目前为止,我们只讨论了架构的元件模块,我们如何定义骨架模块以及这些骨架模块如何使用Studio自动连接在一起以生成不同的架构。还有一个方面,我们需要将这些架构骨架模型映射到物理模型上,这些模型可以用不同的工具表示。在这个例子中,我们使用Amesim。下图可以看到每个模块都被映射到一个Amesim超级组件,在Amesim超级组件中,我们可以有不同的复杂度等级,这取决于我们所要分析的kpi。每一个架构方案都将有一个对应的Amesim物理模型。

评估: 在评估阶段,可以使用预定义的负载循环或驾驶循环从Studio环境中仿真自动生成的每个模型,并且可以提取感兴趣的特定KPI。所以,Studio的工作基本上是自动发布所有这些模型,根据我们设定的特定规则对其进行参数化,将驾驶循环数据加到每个模型上,仿真提取感兴趣的变量,然后将这些结果以一种美观的格式呈现在用户界面中,用户可以据此进行选择最优架构和配置。

广告

广告 最新资讯

-

多旋翼构型eVTOL→桨尖气动外形→“eVTOL博

2026-02-09 13:55

-

SBTi《汽车行业净零排放标准》草案征求意见

2026-02-09 13:54

-

艾默生旗舰测试与测量软件平台推出增强型AI

2026-02-09 13:53

-

联合国汽车法规 R17:座椅、座椅固定点与头

2026-02-09 09:41

-

联合国汽车法规 R16:车辆安全带与约束系统

2026-02-09 09:39

广告

广告