丰田中央研究室:溶剂成分严重影响催化剂浆料中聚集体结构

催化剂浆料的溶剂成分显著影响催化层的孔隙结构及其规模生产效率。催化层孔隙结构受多种因素影响,如材料属性、工艺参数。离聚物吸附比率又是主导浆料中聚集体结构的主要因素。本文分享丰田中央研究室关于溶剂成分对催化剂浆料中聚集体流变性、离聚物吸附率和结构特征的影响。

01 技术背景

车用燃料电池催化层由碳担载催化剂颗粒和传递质子的离聚物组成,燃料电池的能量转换效率深受催化层的多孔结构影响。在多孔电极中,电子在Pt/C催化剂中传导,质子在离聚物中传导,氧分子在孔隙和离聚物中扩散渗透。三种物质在Pt催化剂表面通过ORR反应生成水。为了最大化燃料电池的能量转换效率,有必要调控Pt/C颗粒和离聚物的位置和结构以优化三相界面。

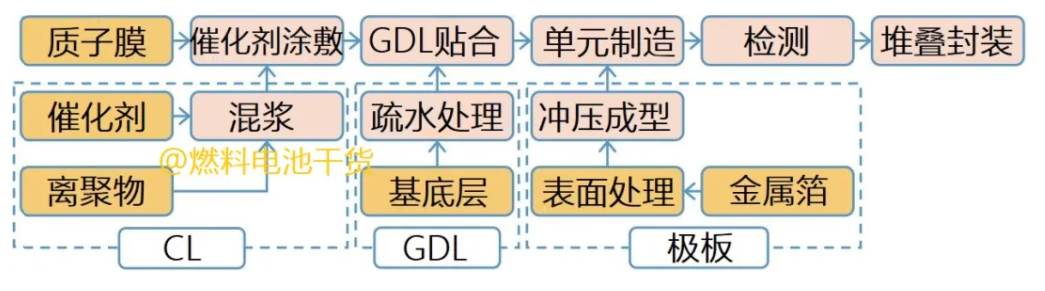

图1 第二代Mirai燃料电池堆生产流程

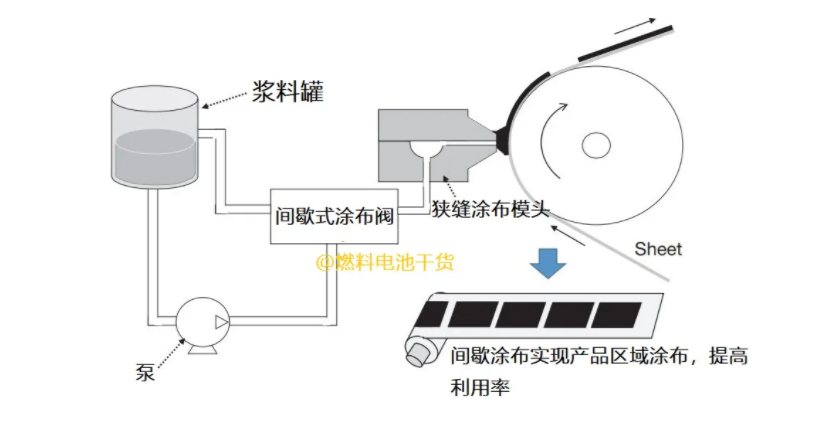

在大规模生产中,由于较高的生产效率,催化层通常采用狭缝涂布工艺。狭缝涂布方法是一种高精度涂布方式,涂布浆料由存储器通过供给管路压送到喷嘴处,并使浆料由喷嘴处喷出,从而转移到涂布的基材上。在狭缝涂布方法中,将Pt/C颗粒、离聚物和水醇溶剂组成的催化剂浆料由存储器通过供给管路压送到喷嘴处,并使浆料由喷嘴处喷出,从而转移到涂布的基材上。在干燥催化剂浆料后,通过热压方法将多孔催化层转印到质子交换膜上(如丰田第二代Mirai燃料电池阴极催化层采用转印法)。采用上述工艺制备的催化层结构受多种因素的影响,包括材料属性,如碳载体、铂、离聚物的类型和分散状态;催化剂浆料制备过程中的工艺参数,如溶剂成分、I/C比、温度和分散方法等。其中,溶剂成分显著影响催化层性能。

图2 第二代Mirai催化层间歇涂布生产流程示意

现有研究已经揭示了催化层中刚性聚集体的存在,尺寸在100-300 nm范围,主要由20-40 nm大小的Pt/C催化剂颗粒组成。依据离聚物含量和成分,这些聚集体进一步团聚形成大小在1-10 μm的团聚体。为更好理解溶剂成分对性能的影响,有必要阐明溶剂成分如何影响催化剂浆料中Pt/C颗粒聚集体(聚集体构成催化层主要框架)的结构。本文介绍丰田中央研究室开展的溶剂成分对催化剂浆料中聚集体结构特性的影响研究。

02 研究准备

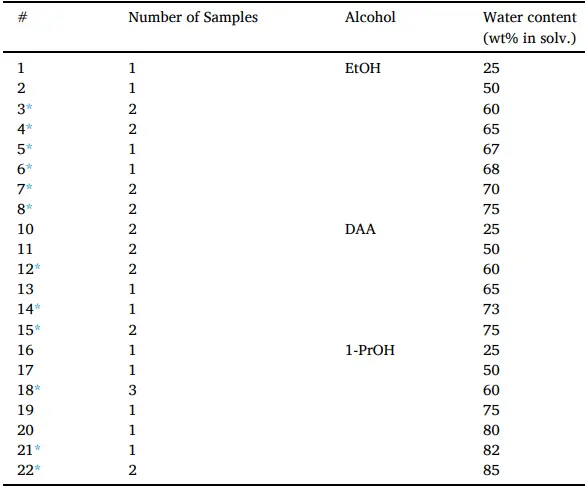

研究中使用的溶剂成分如下表1所示,其中EtOH表示乙醇,1-PrOH表示1-丙醇,DAA表示二丙酮醇。通过三种溶剂成分可以较大范围控制溶剂极性,溶剂极性用Hansen溶解度来表征。随极性增加,因极性溶剂排斥离聚物中输水的主链,导致离聚物吸附在碳表面上,离聚物吸附比Γ(吸附在Pt/C催化剂上的离聚物占总离聚物的比率)会增加。

表1 不同溶剂成分的催化剂浆料

03 结果分析

下图3表示了催化剂浆料的稳态流动粘度η随剪切速率的曲线,储能模量和损耗模量随应变的曲线,所有数据点都基于催化剂浆料中离聚物的吸附比Γ进行颜色编码。已经有研究表明几乎所有的催化剂浆料中都观察到剪切变稀,这表明在催化剂浆料中形成的聚集体被剪切破坏。如下图3所示,随着离聚物吸附比Γ从0增加到20%,所有特性值都降低,表明在离聚物吸附比Γ增加到20%时,Pt/C聚集体逐渐被破碎。

图3 (a)粘度vs剪切速率,(b)储能模量vs应变,(c)损耗模量vs应变。数据点颜色表明离聚物吸附比Γ(见图中底部color bar)

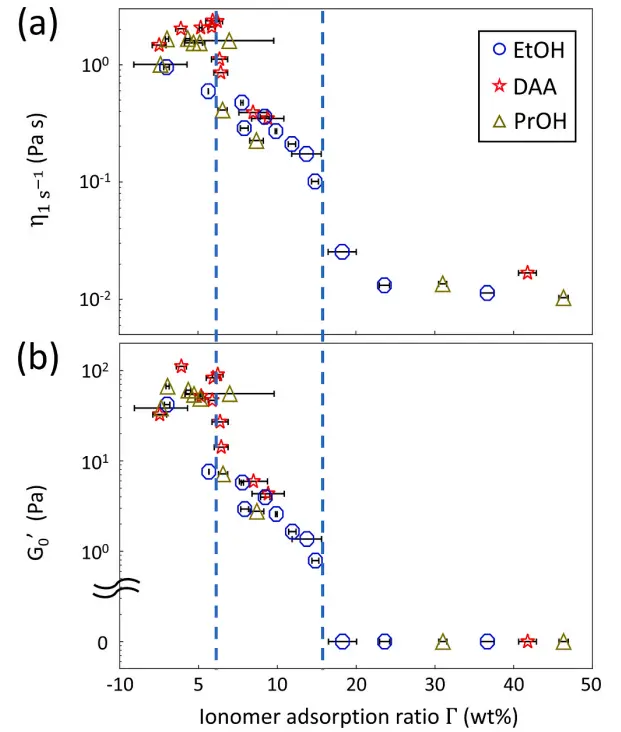

下图4显示了在剪切速率1 s-1下的粘度和平衡储能模量随离聚物吸附比Γ变化的曲线。可以发现,无论溶剂中醇类如何,这些趋势都可以概括为单一曲线,表明离聚物吸附比Γ主导了催化剂浆料中聚集体的分散状态。

图4 (a) 剪切速率1s-1下的粘度 (b) 离聚物吸附比Γvs平衡储能模量

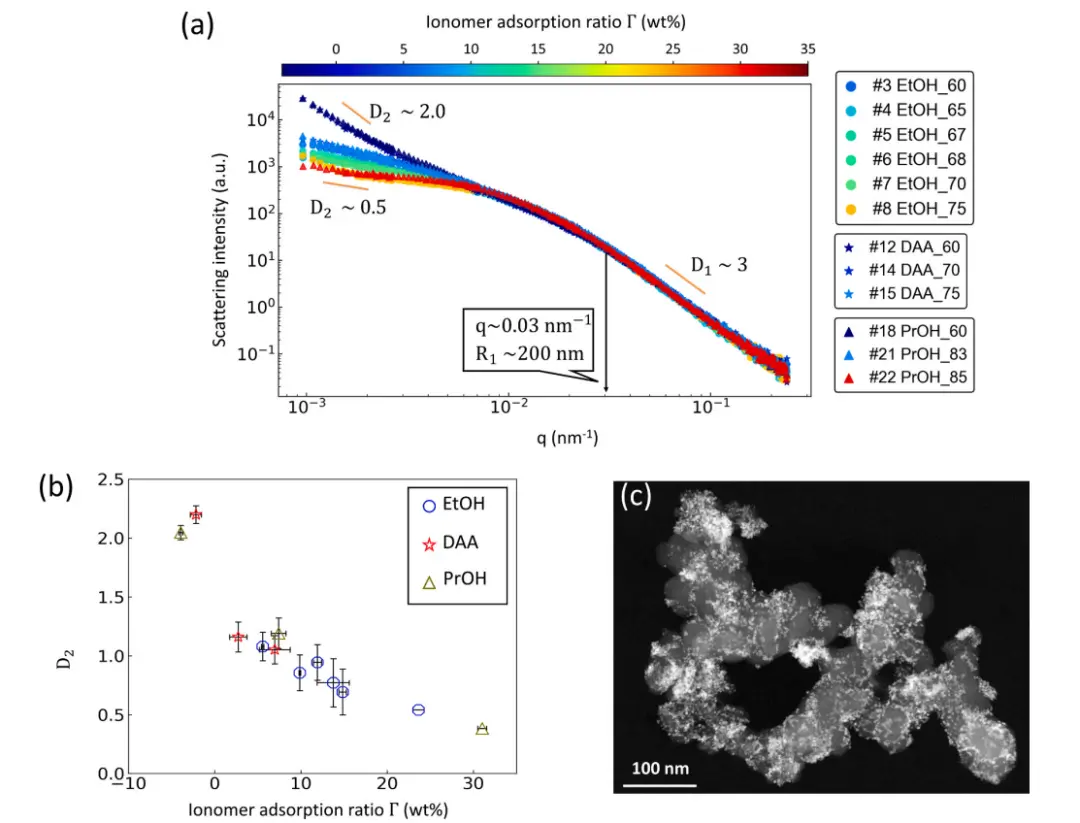

分形维数是复杂形体不规则性的量度,范围一般从0到3,0表示为分散的颗粒,1表示棒状聚集体,2表示平面或枝状网络,3表示稠密的聚集体。下图5展示了催化剂浆料的USAXS(超小角射线散射)结果,数据点同样基于离聚物的吸附比进行颜色编码。结果表明随着离聚物吸附比Γ的提升,团聚体分离成更小的聚集体,不可分解的聚集体维持其结构。聚集体的直径在200 nm左右。在离聚物吸附比Γ~0%的粘弹性第一个转变点,分形维数D2从2急剧下降到1。在第二个转变点Γ~15%,D2从1逐渐变为0.5。分形维数的转折点与流变特性的一致性表明,流变特性的变化归因于聚集体结构的变化。

图5 (a) USAXS结果 (b) 分形维数VS离聚物吸附比Γ (c)Pt/C颗粒STEM

根据上述观察到的流变特性和结构特征,丰田中央研究所提出了催化剂浆料中聚集体的的分解机制,如下图6所示。为方便起见,Γ~0%和~15wt%处的两个结构跃迁分别称为T1和T2。当离聚物吸附比Γ低于第一转变点Γ~0%时,分形维数D2接近2,表明形成了胶体凝胶网络结构。在这种状态下,由于Pt/C聚集体上吸附了少量的离聚物,静电粒子间相互排斥作用很小,因此形成聚集体网络结构。由于胶体凝胶网络结构的存在,粘度和平衡储能模量都很高。

图6 (a) USAXS结果 (b) 分形维数VS离聚物吸附比Γ (c)Pt/C颗粒STEM

在结构迁跃T1点,分形维数D2从2急剧下降到1,下降了一个数量级。D2值的急剧变化表明网络结构分解为较小的棒状碎片。这里将该状态表示为状态II。在急剧转变点T1之后,D2值逐渐减小,表明棒的长度随着离聚物Γ的增加而逐渐缩短。丰田中央研究室推测该长度是吸附离聚物的静电排斥作用与疏水(或耗散作用吸引力)之间的平衡决定的。

随着离聚物吸附比Γ的进一步增加,D2值从1逐渐降低到0.5或更小。这意味着通过进一步的离聚物吸附引起的增强的静电排斥相互作用,碎片坍塌形成孤立的聚集体。这里将该高度分散状态定义为状态III。在这个阶段,不存在网络结构。因此,催化剂浆料表现为牛顿液体。

图7 (a) USAXS结果 (b) 分形维数VS离聚物吸附比Γ (c)Pt/C颗粒STEM

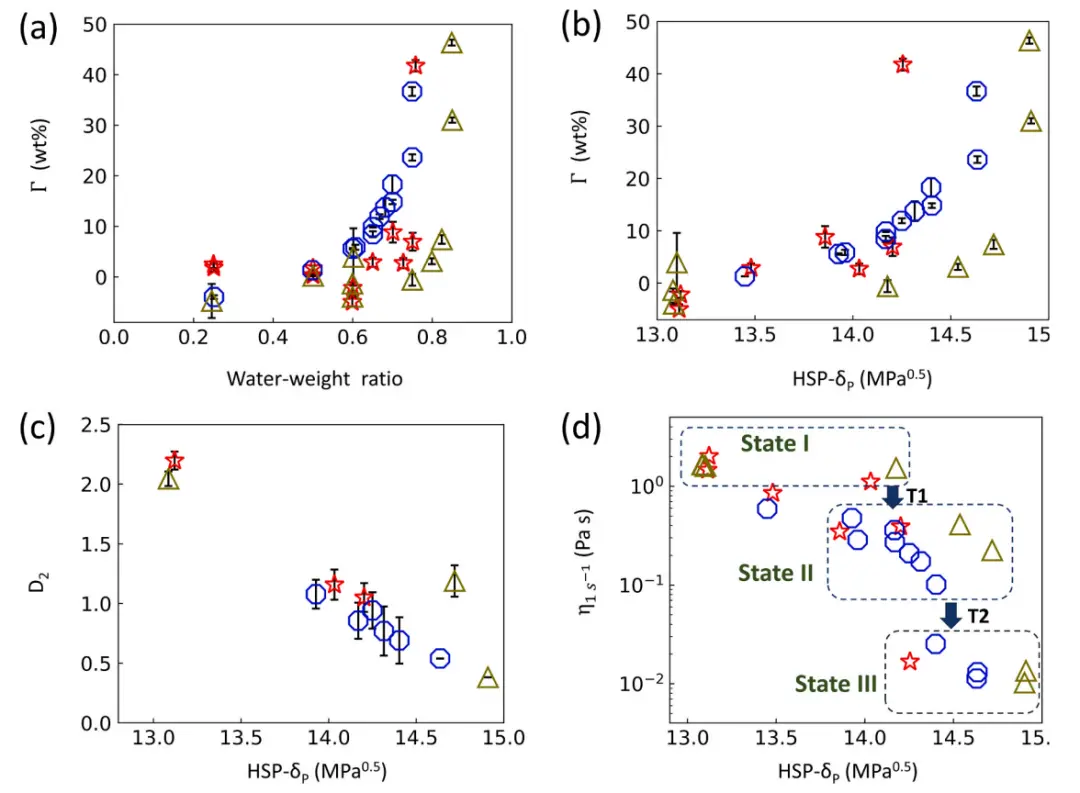

为了确定哪种特定的溶剂性质导致了变化,丰田中央研究室对浆料特性和溶剂特性之间的相关性进行了研究。上图7显示了离聚物吸附率Γ和溶剂中水重量分数之间的关系。可以看到,随着水重量分数的增加,离聚物吸附比Γ增加。推测这是因为亲水性溶剂排斥离聚物中疏水性的碳氟主链,从而吸附到疏水性碳表面。这也合理地解释了铂负载量对离聚物吸附量影响较小。溶剂对催化剂浆料结构的影响可以通过Hansen溶解度参数HSP-δP来有效表征,该参数是溶剂极性的指标,如上图7所示。

由于上述机制,HSP-δP的增加导致离聚物吸附比Γ的增加。因此,聚集体通过排斥相互作用而坍塌,导致聚集体的分形维数D2降低。最终,粘度随着HSP-δP的增加而降低。值得注意的是,无论溶剂中存在的醇的类型如何,观察到的与HSP-δP的相关性都可以近似地用单线表示,这表明HSP-δP是有效控制催化剂浆料的聚集体结构和粘弹性的溶剂特性参数。

04 总结

丰田在该研究中通过改变溶剂成分考察了溶剂对催化剂浆料中聚集体粘弹性、离聚物吸附率和结构特征的影响,并提出了如下催化剂浆料中聚集体的形成机理。

在极性溶剂(如水)中,溶剂排斥离聚物中疏水性的碳氟主链,导致许多离聚物吸附到疏水性碳表面的催化剂颗粒上。在此情况下,吸附离聚物中的磺酸基团产生静电排斥的相互作用,导致形成尺寸约为200 nm的Pt/C催化剂的良好分散、刚性、分离的聚集体。即使均匀分散,这些聚集体也不能进一步机械细分为更小的颗粒。当随着醇含量的增加而极性降低时,离聚物从聚集体的表面解吸,导致了相对较短的棒状聚集体的形成,其质量分形维数接近1。随着极性的进一步降低,离聚物继续解吸,形成胶体凝胶网络结构,分形维数接近2。随着弹性凝胶网络的发展,粘度和弹性都会增加。所有这些转变都可以用表示溶剂极性的Hansen溶解度HSP-δP来表征。上述研究表明,用于质子交换膜燃料电池催化剂浆料的聚集体结构和粘度可以通过控制HSP-δP表征的溶剂极性来设计。

- 下一篇:电动汽车电池包随机振动疲劳及优化分析

- 上一篇:郑州汽检中心智能网联测试基地介绍

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告