基于8D问题求解法解决汽车线束端子偶发失效问题

【摘要】随着汽车行业的不断发展,汽车线束端子连接问题在汽车市场售后上也随之增多,基于当前8D问题求解法在汽车行业应用广泛,文章结合8D问题求解法分析市场上汽车线束端子连接偶发失效问题,并概述8D问题求解法的特点、应用范围及实施流程,有益于后续此类问题在生产厂商管控过程中及时发现,并为后续此类问题的解决提供思路。

01 8D问题求解法的介绍

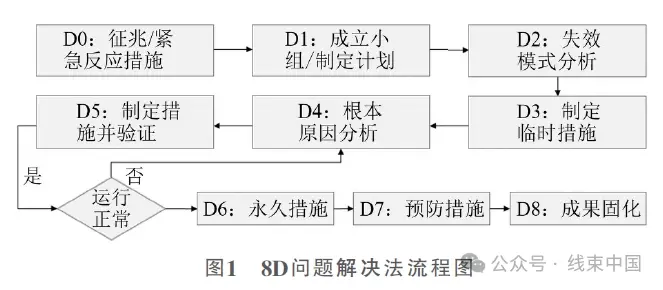

8D问题解决法(Eight Disciplines Problem Solving, 缩写8D) 即8个解决问题的固定步骤, 也称为团队导向问题解决方法, 每个步骤都有特定的任务和工具, 以确保问题得到全面解决。起初是福特公司提出的一种解决问题的系统性流程, 目前是国内外汽车行业广泛使用的一种品质问题解决体系, 可对故障件和故障点进行全方位品质整改,广泛应用于汽车及类似加工行业。8D问题解决法流程见图1。

02 8D问题求解法的应用

2.1 D0故障车方向盘加热功能偶发失效问题描述及紧急反应措施

本次故障车型方向盘兼容方向盘加热功能, 实际使用时发现方向盘加热功能无法使用, 检查发现加热线束端子与组合开关内的时钟弹簧连接处端子虚接。此处位于驾驶舱内部, 基本排除进水导致端子虚接的可能, 现场初步研判为组合开关内的时钟弹簧与对配端子虚接导致。这种情况是完全不允许的, 立即启动问题调查小组, 彻底排查问题的根本原因并制定解决措施, 防止问题再复发。

2.2 D1成立问题推进小组并制定计划

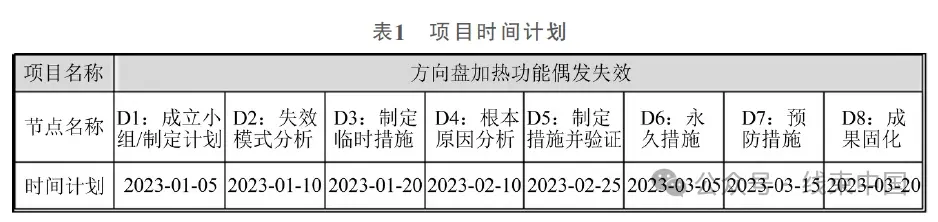

接收到公司市场部及质量部的反馈, 某款车型的方向盘加热功能偶发失效, 故障件拆解排查发现是线束端子与组合开关内的时钟弹簧连接处端子虚接导致, 公司为此成立故障车型方向盘加热功能偶发失效问题项目组, 项目目标为将故障率降低至0, 编制8D项目计划, 确定完成任务分工并设置项目时间节点, 项目计划见表1。

2.3 D2问题现状调查及失效模式分析

2.3.1 市场调研拆解分析

1) 方向盘线束插接件与组合开关1和4Pin针位置均端子虚接。

2) 方向盘加热线束与组合开关连接处明显出现90°折弯痕迹。

3) 方向盘加热线束与组合开关连接处线束长度偏短。

4) 目视对比确认, 组合开关4 (搭铁) Pin针与其它Pin针存在明显位置度差异。

5) 方向盘线束插接件与组合开关插拔松动, 测试端子孔径有出现扩孔。

6) 测试方向盘加热电阻, 阻值符合要求, 同步实际测量市场故障件的电阻符合标准。

2.3.2 头脑风暴法分析方向盘加热偶发加热潜在失效模式

1) 组合开关的公端子位置度超出母端子许可范围。

2) 对配公母端子接触存在应力, 造成保持力松弛。

3) 组合开关的公端子倒角不良, 将母端子内部弹片插变形。

4) 对配公母端子接触保持力小, 接触电阻大, 易发热。

5) 对配公母端子表面无插痕或者插痕浅, 存在虚接风险。

6) 对配公母端子有效接触长度不足, 导致接触不良。

7) 方向盘线束母端电流超过母端子承载能力, 易发热。

8) 方向盘线束母端端子接触弹片间隙超标, 导致公母端子虚接。

9) 对配公母端子出现歪斜对插, 将母端子弹片间隙撑大, 导致接触不良风险。

10) 方向盘加热出现峰值电流超过端子或导线承载能力, 产生发热。

11) 组合开关内的时钟弹簧与公端子焊接虚焊, 焊接处发热。

12) 方向盘加热工况端子表面温升高, 存在端子虚接风险。

13) 方向盘线束母端单根受力, 端子被导线拉紧或拉歪, 导致接触不良。

14) 方向盘加热实际工况出现长时间振动颠簸, 端子表面温升高,存在端子虚接风险。

15) 对配公母端子退位、功能异常。

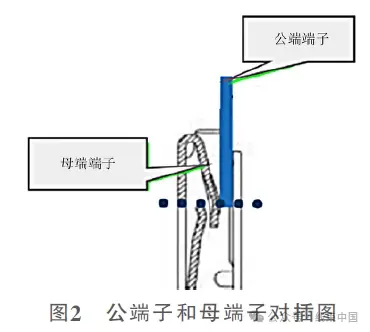

2.3.3 方向盘加热线束与组合开关连接插头公母端子(图2) 故障类型分析

1) 组合开关公端端子偏移。

2) 方向盘线束端子母端出现扩孔。

3) 组合开关公端端子偏移, 同时方向盘线束端子母端也出现扩孔。

4) 方向盘线束端子母端出现极端扩孔及组合开关公端端子偏移。

2.4 D3针对故障问题制定临时措施

1) 针对生产端制定临时措施, 方向盘线束插接件公端子与组合开关母端子生产进行尺寸测量加严管控, 整车端、来料检验端分别实行加严管控检查;分别对公母端子插件全尺寸及关键匹配尺寸测量与分析, 同时模拟实际工况进行振动颠簸试验及温升耐久验证。

2) 针对市场问题制定处理措施, 设计法兰凸台弹簧伸缩探针专用检具, 品质保证部使用专用检具对相关件进行来件排查;针对故障车辆同样使用专用检具检查, 确认故障问题后进行换件处理。

2.5 D4方向盘加热功能偶发失效根本原因分析

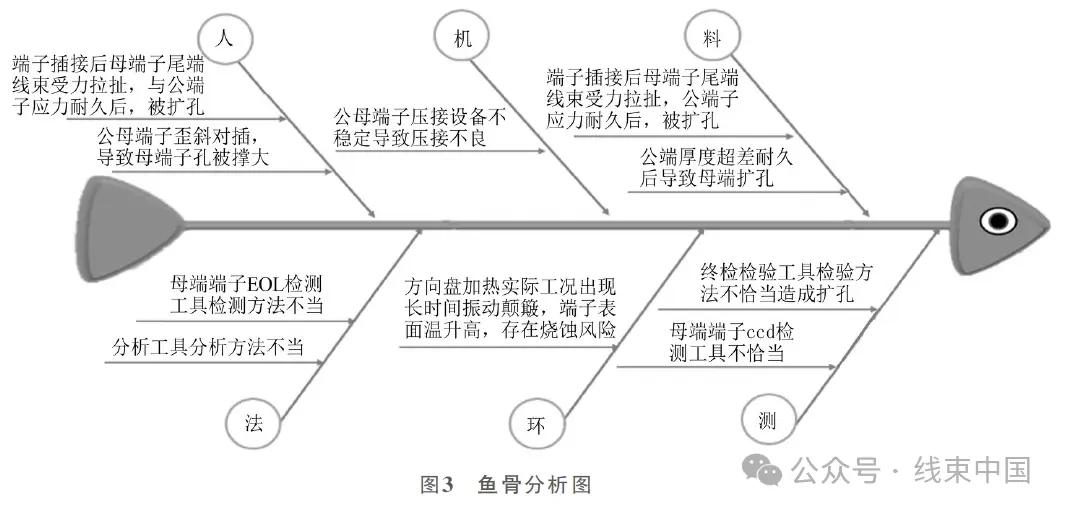

2.5.1 鱼骨图分析法

如图3所示, 从人、机、料、法、环、测6个维度分析。

2.5.2 排查潜在失效因子

1)公母端子外侧护套设有导向槽, 保证公母端子垂直插入, 不会产生歪斜对插。

2)检查端子规格书中, 对于端子后导线松弛要求,线束要处在自然状态, 实际处于紧绷状态。

3)理论分析, Pin针偏移一定会造成母端压迫, 收集端子虚接件状态, Pin针偏移和未偏移状态均包含, 单因素风险较低。

4) 公端子厚度合格, 在公差范围内。

5) 方向盘总成线束检测使用法兰凸台弹簧伸缩探针,为行业通用工具, 可有效伸缩, 不存在扩孔风险。

6) 线束检测用导通台探针, 防止探针进入端子弹片内部的限位结构, 无扩孔风险。

7) QC分析使用万用表对端子进行检测, 无限位装置, 存在扩孔现象。

8) 端子在冲压过程中, 对端子间隙进行100%CCD视觉在线检测, 发现不合格自动停机, 剔除不合格件。

2.5.3 失效发生原因确认

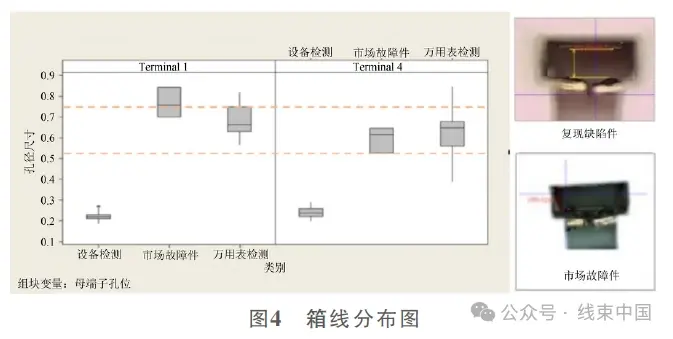

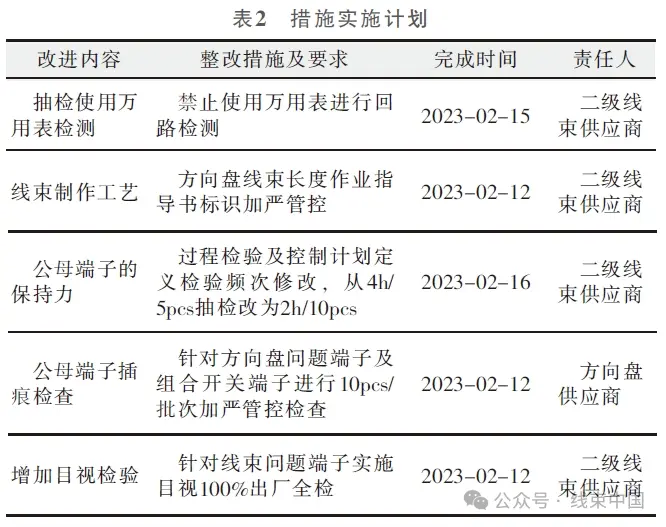

排查到生产过程母端子扩孔风险点, 通过盲测使用万用表对端子进行检测复现, 采集检测后的端子孔径尺寸数据及形状, 对比常规设备检测、市场故障件及万用表检测尺寸及扩孔形状, 确认万用表检测与市场故障件尺寸分布吻合。箱线分布如图4所示。

2.5.4 故障问题试验模拟复现

为进一步确定方向盘线束母端子扩孔为导致加热功能失效的根本原因, 抽取6组扩孔的母端子样品进行模拟整车工况的振动试验验证。

1) 第1组模拟测试。选取3组带有母端子扩孔方向盘线束, 其中扩孔尺寸分别超差0.6mm、0.7mm和0.8mm。组合开关与方向盘线束对插连接, 组合开关另一端与稳压电源连接, 整体放在振动台设备上, 设定XYZ 3个方向的振动频率, 稳压电源提供14V电压。模拟一段时间工况后,方向盘加热功能失效, 3组样件方向盘线束连接器均出现过热, 母端子与公端子接口处出现端子虚接, 与市场失效模式一致。

2) 第2组模拟测试。选取2组带有母端子扩孔方向盘线束, 其中扩孔尺寸分别超差0.7mm和0.8mm。组合开关与方向盘线束对插连接, 组合开关另一端与稳压电源连接, 手动模拟XYZ 3个方向的振动工况, 稳压电源提供15V电压。模拟一段时间工况后, 方向盘加热功能失效,母端子与公端子接口处出现端子虚接。

3) 第3组模拟测试。选取1组带有母端子扩孔方向盘线束, 其中扩孔尺寸分别超差0.4mm。组合开关与方向盘线束对插连接, 组合开关另一端与稳压电源连接, 整体放在振动台设备上, 设定XYZ 3个方向的振动频率, 稳压电源提供16V电压。模拟一定时间整车工况后, 母端子与公端子接口处没有端子虚接现象。

根据以上几组试验结果可以得出, 方向盘加热功能偶发失效的原因来源于母端子扩孔, 从而导致公母端接触不稳定, 而根据尺寸分布对比图可以得出, 扩孔的原因为生产端导通测量使用万用表所致。

2.6 D5制定措施并验证

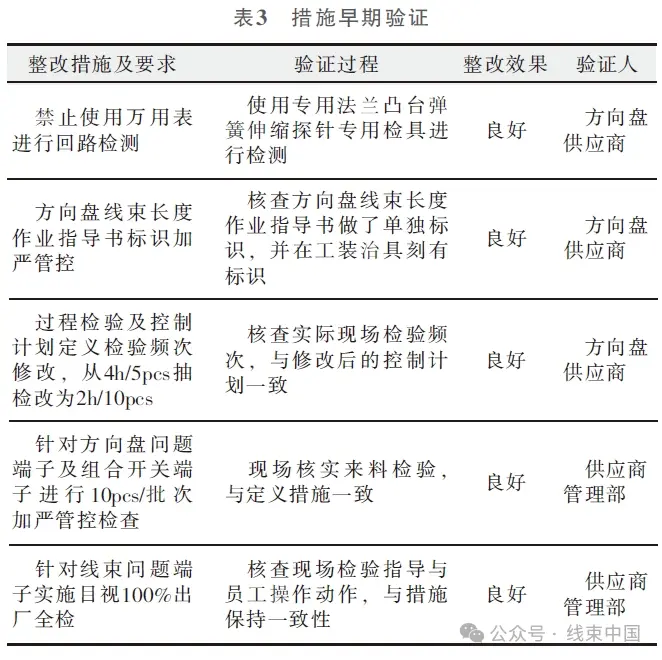

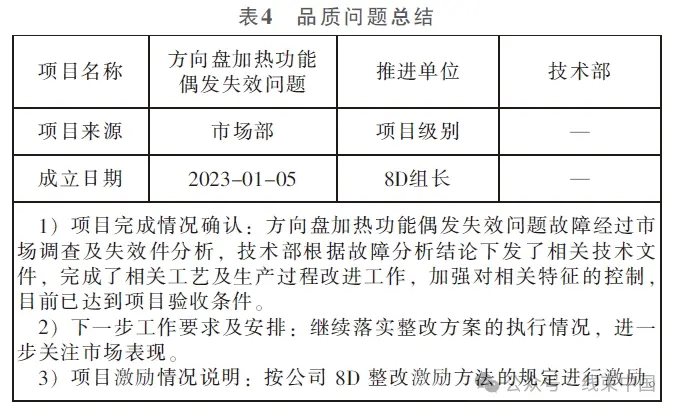

根据问题的根本原因来制定纠正措施, 确保措施具体、可行, 并与团队成员达成共识。措施实施计划见表2,措施早期验证结果见表3。

2.7 D6制定永久措施

1) 方向盘端二级线束供方更换复检工具所用探针,使用标准模块可移动式工装, 防止产品扩孔。

2) 方向盘加热垫线束长度使用卡尺进行100%检查,同时把线束尾端固定胶带取消, 解决线束缠绕过紧。

3) 增加组合开关Pin针位置度检具100%检查。

2.8 D7制定预防措施

1) 确保使用标准模块可移动式工装, 更新现场作业指导及控制计划文件实施落地。

2) 对所有涉及EOL检测端子的供应商及分供方, 发放技术文件, 排查端子扩孔及其它风险, 并进行规避。

3) 确保线束长度使用卡尺全检及组合开关Pin针位置度检具全检实施, 更新检验指导规范。

4) 建立经验教训知识库, 把此问题加入历史问题规避清单, 进行经验沉淀, 在新项目规避问题再发生。

5) 确保方向盘加热垫线束尾端固定胶, 更新线束图纸技术要求及作业指导修订。

2.9 D8成果固化与团队激励

小组对此次品质问题的实施过程进行总结, 对问题各个阶段的不足进行探讨, 预防类似问题的再发生。品质问题总结见表4。

03 总 结

8D问题求解法为成功解决品质问题提供了一种系统可靠的流程, 方向盘加热功能偶发失效问题也根据这种有效的工具在短时间内得到了有效的解决。基于8D方法的开展, 解决了各部门信息沟通不通的缺陷, 避免品质问题的重复提出及各部门互相推诿的状况, 不仅有效解决了品质问题, 也提高了售后服务效率。通过这次品质提升项目试验, 证明了8D问题求解法的实用性, 也为今后零部件、整车故障排除及解决提供了有益的参考。

- 下一篇:Cybertruck保留了无线充电功能

- 上一篇:零部件产品研发各个阶段

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告