基于整车平台的动力电池平台化研究

摘要:整车以及对应系统的平台化开发是新能源汽车行业的共识和重要的技术趋势,有利于统筹各项目的开发,提升系统共用性,节约成本。基于整车平台的电池系统平台化开发需要明确整车与电池的相关变量,主要包括整车空间、整备质量、续航、电耗、动力性,以及电池尺寸、质量、电量、功率性能。本文以某混动平台的电池系统开发为例,通过各变量的分布与边界条件求解出包含2~3 款电芯的平台化方案,通过每款电芯串联节数和电池包Y 向尺寸的带宽设计来兼容16款平台车型,为后续产业界各平台的电池方案开发提供了基础的策略参考。

关键词:整车平台;动力电池;平台化

前言

随着汽车行业的快速发展,各大车企的电动汽车开发策略由基于已有燃油车型改造向开发新的电动车专属平台转变。在车企的电动平台布局的趋势下,动力电池配套策略也在发生调整和变化,车企对于动力电池的配套选择开始由此前的离散车型配套向平台化方向转变。文献[1]~文献[4]中,整车平台是指为多款级别相近的车型开发同一个整车架构,使得同一架构内的不同车型共用一部分车身、底盘、高压系统等。而电池平台化开发则是指为不同的车型匹配同一个电池包方案,或者匹配由同一种电芯组成且结构相近的电池包方案。电池平台化的本质特征即其通用性,利用尽量精简的电池产品布局以最优化地满足整车平台需求。电池平台化的优势可归纳为以下3 点:(1)统筹产品设计,加速项目进度;(2)减少开发费用,均摊系统成本;(3)提升生产效率,精简产能布局。

目前对于基于整车需求的动力电池方案匹配研究主要体现为如下特征:一是性能评估与布置评估分离,二是仅针对单一车型需求展开评估[5-8]。对于整车平台的系统方案评估而言,不仅需要同时考虑电池可用空间边界与电池需求性能边界,还需保证电池方案能够满足平台跨车型需求的指标带宽。因此,针对整车平台的复杂多维要求开发平台化的电池方案评估方法十分必要。在此前研究中所运用的电池评估模型主要包括一维经验模型、等效电路模型、电化学模型乃至基于电池老化和健康度的模型[9-12],这些电池模型的参数获取主要来自项目前期的供应商仿真以及中期的实验数据分析,这些信息在项目早期的方案评估与决策阶段较难为主机厂所获取,因此针对主机厂项目推进的快速迭代特点,需开发敏捷简便的电池平台化参数量化评价方法。

本文中从行业的整车与系统平台调研入手,对电池平台化常用策略进行归纳分析,并以某混动平台的电池平台化方案评估过程为例,阐述了基于该整车平台各车型需求下的动力电池平台化方案评估方法,为产业界的平台项目的电池方案的统筹规划提供了理论与实例的参考。

1 行业整车平台与电池平台简析

为了更快更好地推出新款电动汽车,各个车企均对整车电动平台进行布局,如丰田的E-TNGA、本田的honda e、大众的MEB、奔驰的EVA、通用的BEV3、比亚迪e 平台、吉利的PMA、长城的ME、广汽的GE4平台等[13-14]。

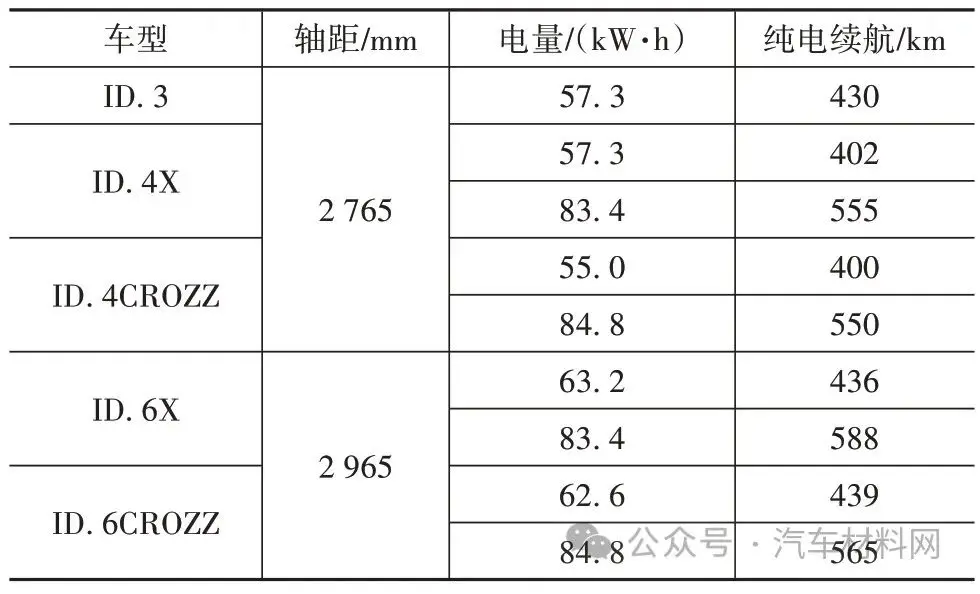

以特斯拉Model 3 与Model Y 为例,两款轴距略有差异的车型同属一个整车平台,其中Model 3 的605 km 版本与Model Y 的594 km 版本共用同一电池方案,而由此带来的Model Y 相比Model 3 的续航减少被整车所接受[15](表1)。

表1 特斯拉平台电池方案

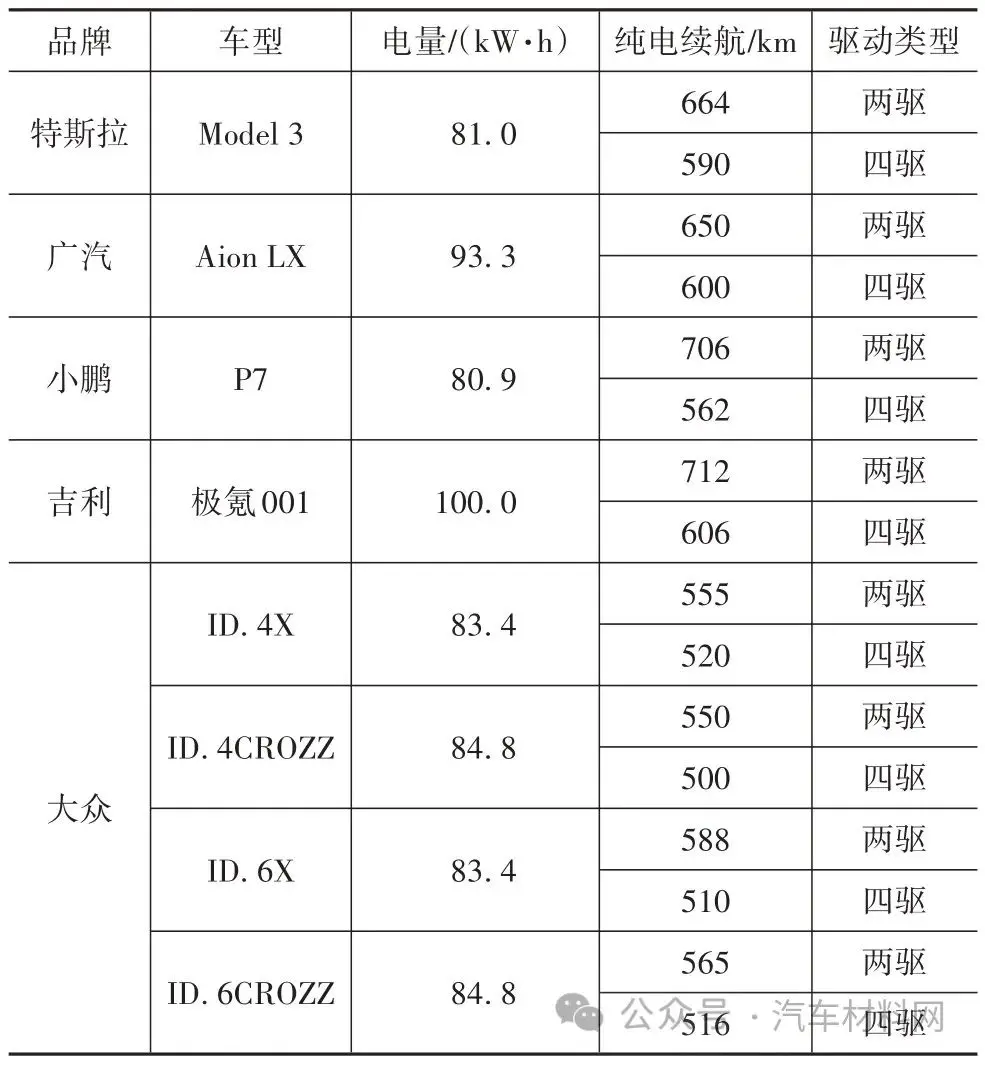

大众的MEB 平台在国内推出3 个系列共5 款车型,考虑到国内南北大众各自选用电池供应商带来的电池参数的不可控差异,实际国产大众ID 系列的电池方案可概括为3款:55/57.3、83.4/84.8 和62.6/63.2 kW·h。可以从表2 中看出,ID.3 与ID.4 短里程版、ID.4 长里程版与ID.6 长里程版,分别共用电池包。值得注意的是,在ID.6的轴距与ID.4的相差较大的情况下,整车仍选择了电池包平台化方案[15]。

表2 大众MEB平台电池方案

此外,对于同一车型的不同驱动版本,各车企均采用了电池平台方案,两驱和四驱版本共用同一电池包,如表3所示[15]。

表3 同车型不同驱动配置下的电池方案

结合以上调研结果,各车企在规划电池平台化方案时主要考虑整车平台下不同轴距、不同续航、不同驱动类型车型对电池的需求边界,利用尽量少的电池方案来匹配尽量多的车型。

2 电池平台化策略概述

基于上述行业分析以及我司实际的整车/系统开发现状,可将电池平台化策略归纳为以下步骤(图1)。

图1 电池平台化策略图示

(1)提取整车变量

与电池相关的整车指标可进一步划分为电性能相关和结构相关的指标,其中电性能相关指标主要包括整车动力性(主要包括加速时间、最高车速、爬坡度等)、续航、充电性能及热管理性能,而结构相关指标主要包括整车空间、整备质量、被动安全、可靠耐久及NVH 性能。基于整车平台的底层设计,可提取出关键性的几个指标作为电池平台化的整车变量,主要包括:整车空间/整备质量、整车续航和整车动力性。

(2)分解电池变量

与上述整车指标相对应,可归纳出电池系统指标,其中与电性能相关指标包括电池放电功率-电压特性、电池放电量与充放电效率、充电功率与充电量、电池热管理性能,而与结构相关指标包括电池的尺寸/质量、刚度/强度、疲劳/防腐、模态。同样从这些电池指标中提取关键变量,包括:电池尺寸/质量、电池可放电量和电池功率-电压特性。

(3)确认变量的边界与分布

由于整车平台车型较多,对应的整车变量和电池变量也较多,因此需要将整车平台包含的所有关键变量做一梳理,并归纳出各变量的分布与边界,以便制定兼容平台各车型的电池方案。例如,不同车型对于空间的要求以及对于电池包外尺寸的要求不同,需要在坐标图上绘出每个车型对应的电池包尺寸需求的最小值和最大值,作为电池包尺寸需求的边界,而各个车型的电池尺寸边界需求的集合即为整车平台的电池尺寸需求这一变量的分布,最终根据这一分布图选取对应最优的电池尺寸方案。

(4)得到兼容各变量边界的电池平台化方案

最终得到的电池平台化基础方案,需要满足平台各车型的整车需求,并且尽可能地压缩电池平台方案的电池基数,以节约成本、精简产能。在实际项目工作中,需谨慎对待各变量需求的冲突与取舍,以实现平台项目的收益最大化。

3 平台的整车变量与电池变量

首先,整车平台需定义平台内各车型的类别、级别与定位,进而确定了车辆的大小、轴距、整备质量等基本参数。整车布置须根据整车空间分解出电池包在X、Y、Z 方向的尺寸包络,电池需要在整车的给定包络内进行布置,保证整车各系统间不出现干涉问题;而整车的整备质量指标可分解出电池包系统的质量需求。

其次,整车续航里程也是行业关注的重点指标,也是整车平台定义的重要变量,而整车纯电续航里程、电耗和电池净放电量互为相关。整车经济性须评估出平台各车型的电耗分布与带宽,并根据平台的车型续航里程定义分解出电池需求电量。特别地,对于混动车型,还须考虑电池平衡点及强制EV点的设定,以评估混动电池在纯电模式下可放出的最大电量。值得注意的是,对于电池本身而言,行业内更多将尺寸、质量以及电量变量耦合得到能量密度这一指标,进而便于不同电量电池的横向比较。评估管控电池能量密度变量,有利于量化给定车型边界下能布置的最大电池电量。

最后,整车动力性包括不同SOC、不同环境温度下的加速工况、等速工况和保电工况下的动力表现,对应到电池变量即电池在不同SOC 和温度下的功率-电压特性。其中电池功率对应整车动力系统的功率需求,电池电压对应驱动电机的额定电压需求。电池的功率-电压特性可由供应商输入的电池内阻MAP 及电压限值得到。一般对于整车平台的电池初版方案而言,重点评估常温高电量下的百公里加速时间及其电池分解指标,此后逐步延伸到全温域、全工况电池指标变量。

4 平台变量的边界与分布

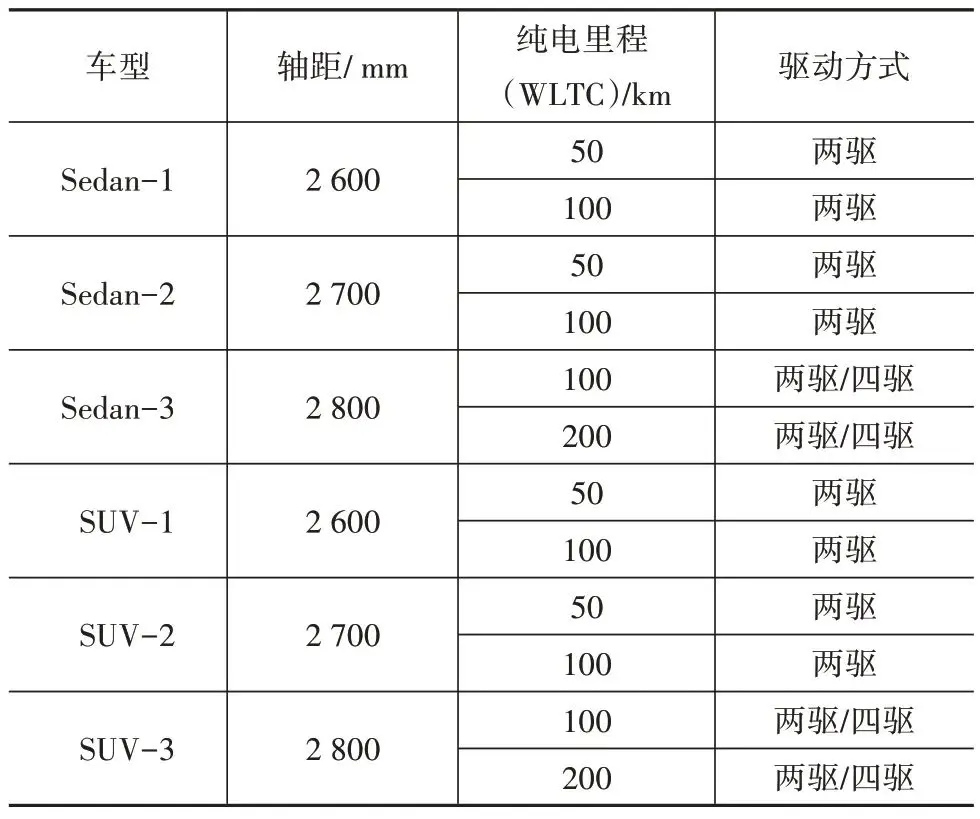

本文将以某混动车型平台为例,对平台的整车变量和电池变量的边界与分布进行定量阐述,并进一步评估基于该混动平台的电池平台化初版方案。该平台的车型谱如表4所示。

表4 某混动整车平台车型谱

4.1 空间尺寸边界

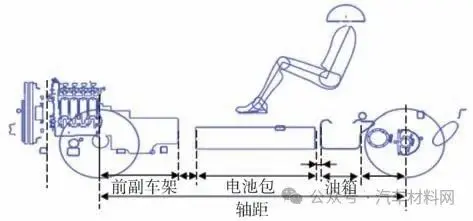

整车的X、Y、Z向空间分别影响电池包的对应方向尺寸包络。以X 向为例,整车轴距尺寸内需要布置整车前副车架(内含动力系统)、油箱和电池包,而各系统部件之间的间隙受整车被动安全需求影响。根据车型的轴距、动力系统、油箱、间隙尺寸的信息(图2),可分解得到电池包X向尺寸包络边界。根据车高、人机工程需求等信息,可分解得到电池包Z 向尺寸包络边界(图3)。

图2 整车空间与电池尺寸边界示意图

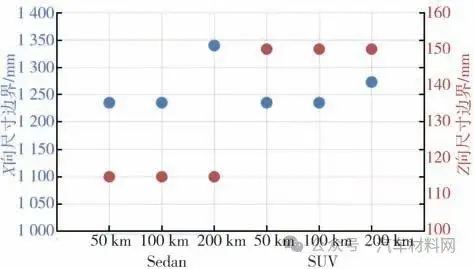

图3 平台各车型电池尺寸边界分布

考虑到刀片电池电芯“单层纵向立式”布置的特点,电池包X 向尺寸边界主要影响电芯的长度选型,电池包Z 向尺寸主要影响电芯的宽度选型,而电池包Y 向为电芯的堆叠方向,主要影响电芯的排布节数。从图3 中可以看出,各车型在电池包X 向的尺寸边界最小值为1 240 mm,最大值为1 350 mm,从电池方案数量最优化角度考虑,应尽量选取X 向边界的最小值作为平台化方案的X 向尺寸,以兼容所有车型。此处还需额外考虑按最小尺寸电池包方案下各车型的电量需求能否满足,若无法满足须针对该车型的尺寸作额外的调整。各车型电池包Z 向尺寸边界呈现两种尺寸的分布,这主要受轿车和SUV的车高不同所影响,须结合后续各车型电量需求及电池能量密度可达成范围,综合评定平台化电池方案的Z向尺寸规划数量(单一尺寸或两种尺寸)。

4.2 续航边界

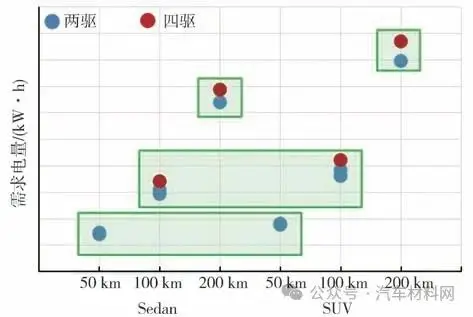

在整车平台的纯电续航里程定义要求下,电池需求净放电量受各车型电耗影响,因此需首先确认平台各车型的电耗分布。进一步将该电耗带宽图谱转化为电池的需求电量分布图(图4),其中同一横坐标上的两个蓝色数据点表示该车型需求电量的下限和上限,红色数据点表示该车型的四驱车型。根据该平台各车型的需求电量分布,将其分为4 个集合,可以明显看出,电量需求分布与整车的纯电续航里程及车型电耗分布强相关,50、100 km 版本车型电耗相差较小,易于共用电池,200 km 版本轿车和SUV电耗相差较大,须分别开发电池电量方案。

图4 平台各车型电池需求电量分布

4.3 动力性边界

相比尺寸和续航(电量)定义,整车动力性定义复杂性更高,分解指标更多,受条件变量的影响更大。考虑到平台电池方案评估的阶段性,初版方案中的电池动力性指标重点考虑常温高电量的整车百公里加速工况下的功率-电压需求。

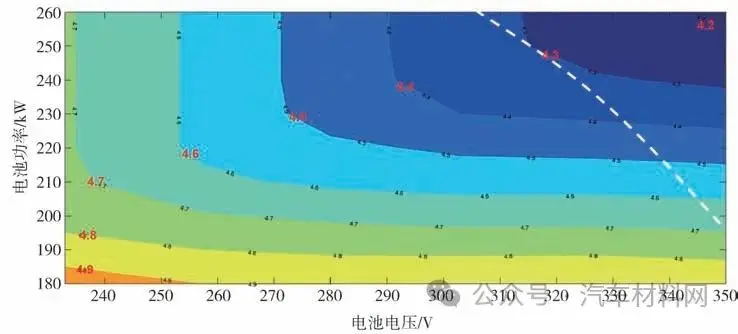

在前期动力总成参数确定的情况下,对于每个车型,电池的动力性能分解指标可由如图5 所示的等高线图给出。一方面,电池功率参数由整车的动力性指标所分解出的整车功率需求以及动力总成各模块的功率和效率参数计算得到;另一方面,电池电压参数由驱动电机的外特性功率-电压特性计算得到。在电池可放电功率和电池下拉电压参数矩阵下,可计算出对应的加速时间MAP。根据整车加速时间的定义可从MAP 中读取对应的电池功率和电压需求,即图中对应等高线的左下角的数据点,对应给定电池功率-电压曲线(图中白色虚线)和加速时间等高线的切点。值得注意的是,图中电池功率增加而加速时间不变的部分,主要因为在X 轴对应的给定电池电压下,电机的外特性峰值功率一定,而电池功率如果增加到大于电机的峰值功率以上(实际计算时还需考虑驱动系统的效率),此时继续增加电池的功率无法对驱动端产生增益,加速时间不变。

图5 某车型整车动力性与电池功率-电压特性匹配

在平台各车型的电池功率-电压需求边界确定后,可以从电池电芯的功率-电压特性和电池节数两方面评估可达成动力性需求的电池方案。

5 基于整车需求及电池等效内阻模型的电池平台化方案匹配

基于以上讨论的整车空间、续航、动力性边界以及所分解的电池尺寸、电量、功率特性边界,将平台所有车型的电池方案参数进行合并整理,得到包含多个集合的电池平台化基础方案。

首先根据电池尺寸需求和电量需求,并基于电池体积能量密度的可达成范围,对电池的电量分布作进一步划分。对于50 和100 km 车型而言,车型对电池的空间及电量需求相比电池包的能量密度水平较为宽松,所以可考虑将原本Z 向尺寸边界不同的轿车和SUV 车型改为均按照紧凑边界定义,即115 mm,进而可将同里程的轿车和SUV 的尺寸边界统一,采用共用同一电芯的电池方案。对于200 km车型而言,其需求的电池能量密度水平较高,需严格按照整车各自定义的尺寸边界评估方案,轿车和SUV各采用一种高度的电芯。因此可将电池电量方案进一步划分为4 个集合,分别应用于50 km 轿车/SUV、100 km 轿车/SUV 和200 km 轿车/SUV,每个集合可共用一款电池包。

进一步地,在各车型电池的功率、电压需求确定后,需基于电池模型匹配相应的电芯容量、节数、内阻参数,本文中提出一种简化的基于电芯等效内阻的电池平台化评估方法,用于敏捷评估满足电池倍率性能需求的电芯参数。

定义电芯等效内阻,表示为电芯单位放电倍率下的压降,用以对比不同电芯倍率性能的强弱:

![]()

等效内阻还可用另一种诠释,即等于直流内阻与容量的乘积:

![]()

等效内阻直观地体现了电芯的倍率性能,在平台方案求解中可根据本公司以及竞品的相应参数的可达成水平来具体定义等效内阻的取值。

为求得平台化电池方案的电芯容量,需确定电芯容量在不同车型的需求带宽,即电池最小需求容量和电池最大需求容量。

其中,电芯最小需求容量应由电控、OBC模块的最高可承受电压决定,用最高电压求出电池最大串联节数,进而求得各车型的电池最小需求容量,计算公式为

![]()

而电芯最大需求容量由电芯的最大可接受的实际电压u 决定,其可通过式(4)的二次方程求解得到:

![]()

最终通过式(5)求得对应的最大需求容量:

![]()

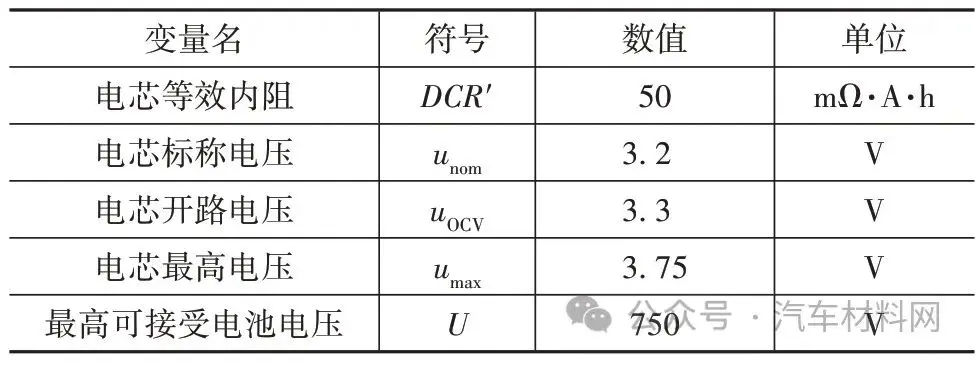

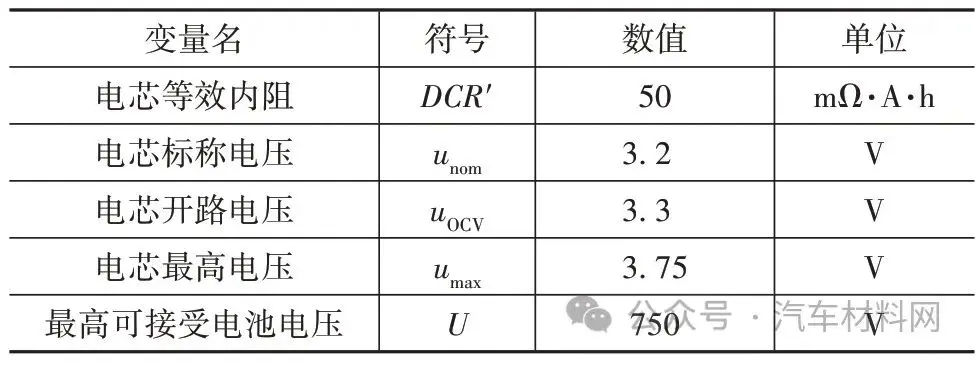

式(1)~式(5)中的各变量含义:DCR′为电芯等效内阻;DCR 为电芯直流内阻;rate 为电芯放电倍率;Δu 为电芯放电压降;unom为电芯标称电压;uocv为电芯开路电压;u为电芯实际电压;umax为电芯最高电压;U 为电池实际电压;Umax为最高可接受电池电压;cap 为电池容量;capmin为电池最小需求容量;capmax为电池最大需求容量;E 为电池能量;P 为电池功率;I为电池放电电流。

以上各输入参数的取值见表5。

表5 平台电池需求容量带宽计算输入参数

以上述方法求得的各平台车型的需求容量分布如图6 所示。考虑到电芯的并联数对电芯选型的影响,对并联数为1和2的方案分别展示于同一坐标图中。考虑到电芯共用,所评估的电芯容量需同时满足所有共用车型的电芯容量需求带宽。

图6 平台车型的平台化电芯参数匹配

最终评估的电池平台化的电芯共用方案概括为两种。方案1为两电芯方案,50 km版本车型、100 km版本车型和200 km 轿车共用一款电芯,其中50 和100 km 版本车型电芯并联数为1,200 km 版本轿车电芯并联数为2,200 km 版本SUV 车型单独用一款电芯,平台电池包总数为4。方案2 为三电芯方案,50 km 版本车型和100 km 版本车型共用一款电芯,其中50 km版本车型电芯并联数为1,100 km版本车型电芯并联数为2,200 km 版本轿车和SUV 各用一款电芯,平台电池包总数为4。此外,平台每款电池包可在Y 向进行串联节数的演化,以满足同平台电池对于整车各车型的实际电池电量的差异性需求,而总体尺寸和电芯方案可维持不变。

本文所述的平台化评估方法以及电池共用方案在实际车型中亦有一定的应用实例。如表6 所示,轿车和SUV 3 款车型包含50、100、200 km 3 个纯电里程版本,共计6 款配置。电池平台化方法采用双电芯方案,其中50 和100 km 版本共用一款电芯,200 km 版本单独用一款电芯。平台电池包数量为3种,其中每个纯电里程版本各一款。

表6 电池平台化方法应用实例

6 结论

电池平台化方案有利于产品的统筹规划、成本的降低和产能的优化。根据行业整车平台的电池平台化策略,须考虑平台各车型需求的交集与带宽,用尽量少的电芯与电池方案兼容尽量多的车型。以某混动车平台为例,按照提取整车变量、分解电池变量、确定变量边界与分布、得到平台化方案4 个步骤,进行电池尺寸、电量、能量密度、功率性能的评估。具体评估结论如下:

(1)整车X 向电池尺寸边界可优化为1 种平台边界,整车Z 向电池尺寸边界由于轿车和SUV 尺寸类别相差较大,优化为2种平台边界;

(2)平台的需求电量边界,根据混动车型不同版本的纯电里程将其分为4个集合,其中50、100 km版本车型电耗相差较小,易于共用电池,200 km 版本轿车和SUV 电耗相差较大,需分别开发电池电量方案;

(3)电池功率-电压边界以及电池容量、节数规划通过基于等效内阻计算方法的电池容量带宽匹配,平台各车型至少需共用2~3种电芯。

最终为平台两种车系、3 种轴距、3 种里程、2 种驱动形式共16款车型确认了2~3款电芯的平台化基础方案,其中每款电芯可根据节数变化兼容一定Y向尺寸与电量带宽的需求。同时,本文提供了在售车型的实例,证明本文所述的平台化方案具有可行性与先进性。该电池平台化方案研究为后续本企业各整车平台的电池体系化规划提供了基础参考。

参考文献

[1] 赵福全,刘宗巍,李赞.汽车产品平台化模块化开发模式与实施策略[J].汽车技术,2017(6):1-6.ZHAO Fuquan,LIU Zongwei,LI Zan.Development mode and implementation strategy of automotive product platform and modularity[J].Automobile Technology,2017(6):1-6.

[2] 赵世佳,徐楠,尚勇.我国下一代电动汽车平台研发和产业化的发展现状、需求及建议[J].科学管理研究,2019,37(4):52-56.ZHAO Shijia,XU Nan,SHANG Yong.Suggestions on the development and industrialization of next generation electric vehicle platform in China[J].Scientific Management Research,2019,37(4):52-56.

[3] 韦晓文,廖振伟.浅谈汽车模块化技术发展及应用[J]. 企业科技与发展,2016(12):79-82.WEI Xiaowen,LIAO Zhenwei.Analysis on development and application of automobile modularity strategy[J].Sci-Tech & Development of Enterprise,2016(12):79-82.

[4] 张亚萍,刘华,吴珩晓,等.浅析汽车平台演进与模块化战略[J].汽车工业研究,2015(1):17-19.ZHANG Yaping,LIU Hua,WU Hengxiao,et al.Analysis on automotive platform evolution and modularization strategy[J].Auto Industry Research,2015(1):17-19.

[5] ANSELMA P G,BELINGARDI G.Comparing battery electric vehicle powertrains through rapid component sizing[J].Int.J.Electric and Hybrid Vehicles,2019,11(1):36-58.

[6] HUANG Yanjun,WANG Hong,KHAJEPOUR Amir,et al.A review of power management strategies and component sizing methods for hybrid vehicles[J].Renewable and Sustainable Energy Reviews,2018,3:1-14.

[7] MOAWAD A,SINGH G,HAGSPIEL S,et al.Impact of real world drive cycles on PHEV fuel efficiency and cost for different powertrain and battery characteristics[J].World Electric Vehicle Journal,2009,3:186-195.

[8] 王记磊,杨坤,刘庆新,等.新能源汽车用锂离子动力电池单体选型方法[J].机械设计与制造,2020(4):278-281.WANG Jilei,YANG Kun,LIU Qingxin,et al.Study on selection of lithium-ion power battery cell for new energy vehicle[J].Machinery Design & Manufacture,2020(4):278-281.

[9] KHAZRAEE M,HUANG Y,KHAJEPOUR A.Anti-idling systems for service vehicles:modeling and experiments[J].Proc Inst Mech Eng Part K:J Multi-Body Dyn,2017,[146441931770939].

[10]MÅRDH J.Including a battery state of health model in the HEV component sizing and optimal control problem[J].Adv Automot Control,2013,5:398-403.

[11]BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energy balance for battery systems[J].J.Electrochem.Soc.,1985,132(1):5-12.

[12]CHIU K,LIN C,YEH S.Cycle life analysis of series connected lithium-ion batteries with temperature difference[J].Journal of Power Sources,2014,26(3):75-84.

[13]杨意品.比亚迪纯电动汽车e平台技术解析[J].汽车维护与修理,2019(23):66-69.YANG Yipin.Analysis on BYD battery electric vehicle e platform strategy[J].Auto Maintenance & Repair,2019(23):66-69.

[24]忻文.大众、福特携手,布局自动驾驶及纯电动[J].汽车与配件,2019(15):28-29.XIN Wen.Volkswagen and Ford join hands to layout autonomous driving and battery elcetric vehicles[J].Automobile & Parts,2019(15):28-29.

[15]汽车之家产品库[DB/OL].2022-11-25.https://car.autohome.com.cn.Autohome Product Library[OB/OL].2022-11-25.https://car.autohome.com.cn.

作者:廉玉波, 吴恺, 曾董, 李松, 王溥希(比亚迪汽车工业有限公司汽车工程研究院)

来源:《汽车工程》

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告