锂离子电池电动汽车电池热管理系统(BTMS)性能评价的电热联合仿真方法

摘 要

近年来,由于传统的不可再生燃料变得昂贵且随着环境污染水平的增加,混合动力和电动汽车(ev)受到了全球的关注。锂离子电池电动汽车最受欢迎,因为其具有更好的能量密度和热稳定性。随着电池电动汽车的出现,对车辆及其乘员的热安全性的担忧在潜在客户中越来越多。温度对锂离子电池的性能起着重要的作用,包括电池容量、充电输出、行驶里程、电池的机械寿命等。对于锂离子电池,最佳工作范围应在15-35°C之间,所有电池也必须保持在±5°C的变化范围内。计算流体动力学(CFD)模拟可以更好地了解电池内部的温度。但CFD仿真过程复杂、耗时,涉及多物理场和穷举计算。本文介绍了消除重复CFD分析和物理试验的仿真方法。利用电池的CFD热计算结果和等效电路模型(ECM),建立了电池热系统的降阶模型(ROM),该模型可以计算驱动循环工况下的电池温度。ECM是利用电池的混合脉冲功率特性(HPPC)测试结果获得的。目前的方法是使用商业三维CFD软件、一维仿真软件和标准驱动循环输入条件数据开发的。它提供了给定电池系统的中等保真度数字模型,可进一步用于多物理场研究、电池冷却系统设计和功率利用研究。

01 介 绍

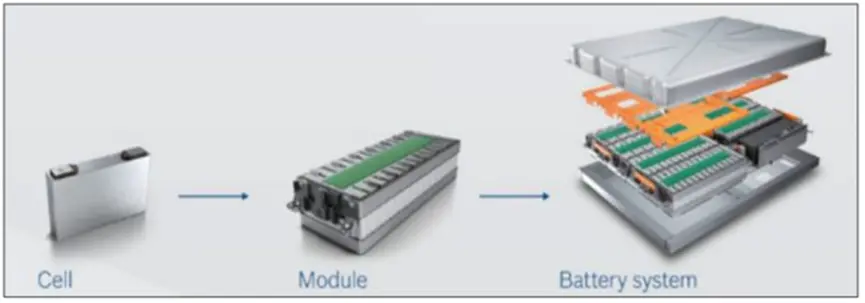

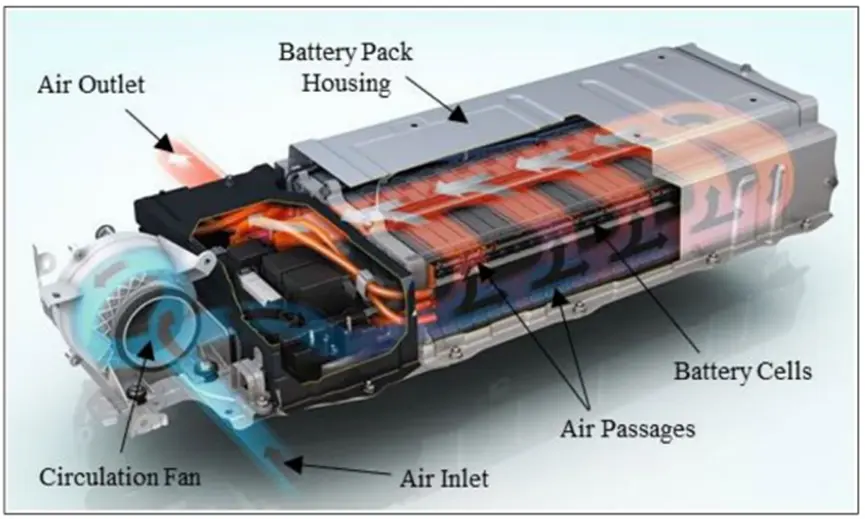

电动汽车由电能/电荷存储系统组成,通常由许多电池组成的电池组。电池根据其化学成分进行区分,如铅酸电池、镍镉电池(Ni-Cd)、镍氢电池(Ni-MH)、锂离子电池(Li-ion)等。基于锂离子电池的比能量密度、体积能量密度、充电容量、可用倍率、安全性、成本/千瓦时等因素,人们认为锂离子电池适用于电动汽车。电池可作为推进系统、暖通空调系统和辅助系统(如照明、雨刷、电动车窗等)的电源。由于电池的性能在车辆的使用寿命中逐渐下降,因此必须仔细管理电池,以尽量减少电池的退化及其对车辆性能的影响。影响电池性能和寿命的最重要因素之一是电池温度。在非常低的温度下,电池表现出电解质损失、锂镀层损失和容量衰退效应。另一方面,在高温下操作电池会导致电化学分解反应,这种反应本质上是放热的。SEI层分解)。这些放热链式反应的开始是由于电池的机械滥用、内部/外部短路和电化学滥用引起的温度升高。较高的温度将进一步增加电池材料的分解反应速率,最终导致“热失控”的条件,可能以火灾或爆炸结束,由于在反应过程中产生的加压气体。因此,电池热管理系统(BTMS)的设计需要注意,并且在复杂性和成本方面差异很大。较不复杂的管理系统可能会使用一个小风扇来使周围的空气进入电池组。这种方法简单且成本较低,但它可能无法为高功率需求电池提供最佳冷却效果,也无法防止电池组内大量的温度不平衡。更复杂的管理系统可以包括一个温度控制的液体冷却电路,该电路通过模块中的电池单元。这种方法可以均匀地调节电池组温度,并在大范围的温度和操作条件下提供充分的功率提取能力。一般来说,锂离子电池是由多个相同的电池组成的。这些电池有不同的形状,如圆柱形,棱柱形,袋状等。电池以特定的串联和并联方式与中间冷却剂管道连接在一起,组成一个模块,然后将这些模块串联起来,组成一个完整的电池组。电池单元:主要用于电动汽车的锂离子电池的基本单元,通过充放电产生电能。它是由阴极、阳极、分离器、电荷收集器和电解质组合成一个外壳。电池的电学参数包括标称电压(伏特-V)、充电容量(安培-小时-Ah)、工作电压范围(Vmin- Vmax)、c额定值、内阻等。电池模块:是将固定数量的电池组件组合在一个框架内,与冷却管道,温度和电压传感器一起保护电池免受外部冲击,热量或振动。连接多个模块,获取所需的蓄电池总电压和容量。电池组:安装在电动汽车上的电池系统的最终形状,由模块,各种控制系统和保护系统组成,包括BMS(电池管理系统),BCS(电池冷却系统)等,称为电池组。热管理系统应紧凑、轻便、易于在车辆中包装、可靠、经济。它还必须允许易于维护的模块访问,并使用最小的功率风扇和冷却剂泵流。在整车研发阶段,为了实现整车和BTMS的最佳性能,设计了不同的电池冷却策略和设计。这些设计必须经过多次CFD流热模拟和物理测试,这既耗时又耗费资源。因此,采用BTMS评估方法以更少的资源和计算工作量获得更快的结果将是有益的。本文首先讨论了在单电池上应用电热模拟方法的案例,并根据物理测试数据验证了温度和热量产生的结果。后来,该过程扩展到多电池组。电动汽车乘用车电池模型也可以采用同样的方法。电池ECM提供了关于电池重要电气参数的见解,这有助于决定所需电压和容量的电池排列(串联/并联)以及电池在电路中给定驱动循环电流下的散热。另一方面,ROM存储电池外壳内部的传热行为,并对ECM获得的电池散热温度进行数学计算(没有CFD模拟)。它将使开发团队能够在虚拟仿真结果的基础上消除低效的设计,并非常快速地达到最佳设计,并可以使用原型进一步验证。

图1 锂离子电池的类型

图2 电池单元和相邻组件

图3 电池组件

图4 风冷电池组

02 电池单元和电池组数学建模

为了准备电池的模拟模型,可以利用热化学性质来形成一个3D模型来捕捉所有的性质,利用了大量的计算工作。另一方面,等效电路模型(ECM)是使用(电池表征参数)电压,电阻,电容器等的电池单元的电气表示,可用于预测其基本工作特性,如充电状态(SoC)估计,热量产生等,而无需任何复杂的计算。通过在电池级执行混合脉冲功率表征(HPPC)测试来估计这些电池表征参数,以捕获给定电流输入信号下电池的瞬态响应特性。ECM是使用一维仿真软件根据HPPC测试数据创建的。在为电池创建ECM后,可以获得电池在给定驱动周期内的散热。将这些热量与载流导体的热源一起作为输入,需要使用CFD模拟软件进行瞬态流动-热CFD分析。输入的电池温度变化等于驱动周期中产生的恒定平均热量,在CFD运行期间被记录下来,并用作ROM创建的训练数据。也可以在ROM的一维仿真工具中使用训练数据创建。一旦ROM被创建,电池温度可以获得不同的输入热产生模式对应的输入电流信号。这个过程的更多细节解释如下:

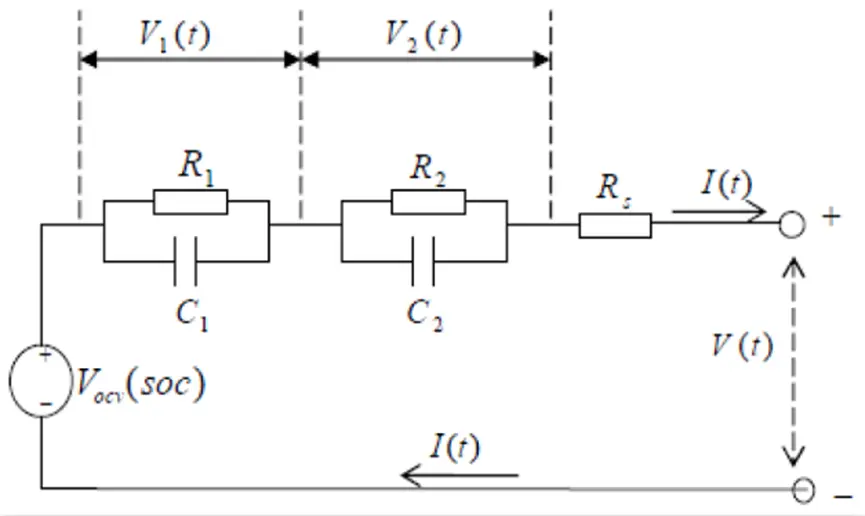

2.1 锂离子电池的ECM模型

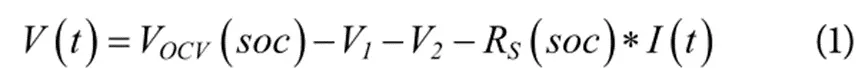

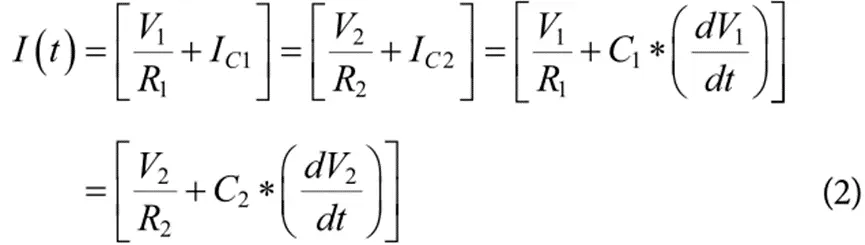

电芯的ECM通常由RC网络和串联电阻组成,以考虑电池的内阻。基于复杂性和精度要求,科学家们开发了几种ECM模型,如Rint/线性极化模型、Thevenin/单极化模型、改进的Thevenin/双极化模型等。双极化模型(Dual Polarization model, 6个参数)是锂离子电池常用的建模方法,如图5所示。

图5 锂离子电池等效电路模型

VOCV是开路电压,即电池包的电压,终端没有连接到任何负载。R1、R2为电阻和C1, C2为电容。R1-C1分支代表电池包的快速瞬态响应,而R2-C2分支代表慢响应。RS表示电池包的内部电阻。V (t)是终端电压,当电池充电或放电过程。I(t)是通过电池包电流。式(1)和(2)分别给出了放电时电池的终端电压(V或Vterm)和流过电池的电流(I)的公式。R-C并联分支模拟了阳极和阴极的活化极化或电荷转移过电压和浓度极化。极化是指由于电流通过而使电池的终端电压偏离开路电压。模型中R-C分支数越高,细胞模型越准确。VOCV、R1、R2、C1、C2、RS是由HPPC测试数据推导出的6个细胞表征参数。2.2 混合脉冲功率特性(HPPC)测试

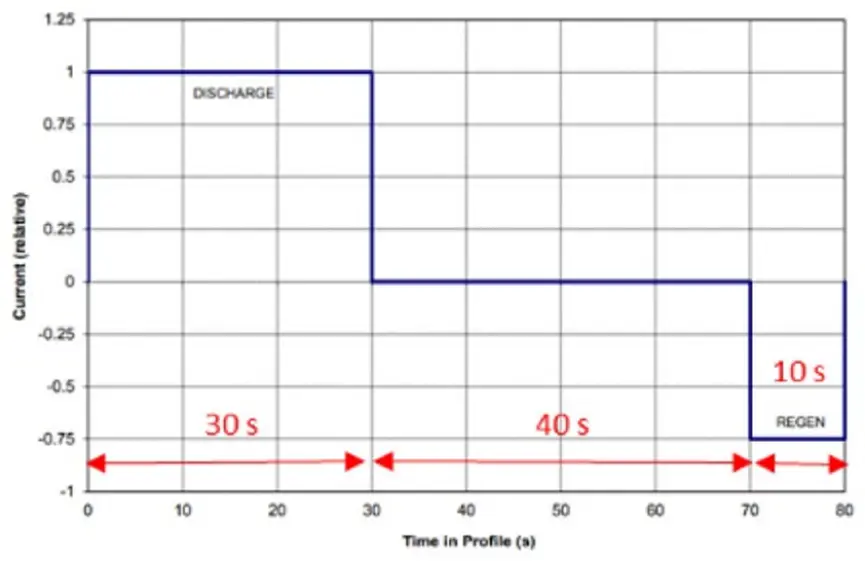

HPPC测试在电池水平上进行,以确定电池的基本工作特性,如充电或放电时的瞬态电压和电流行为。测试装置主要由LFP(磷酸铁锂)电池组成,电池保持在一个腔室中,电流脉冲作为输入。测试在不同的电池温度水平下进行,并在不同的SOC水平下计算输入电流和输出端子电压读数的数据。图6为HPPC试验中单次放电和再生脉冲的电流与时间关系图。

图6 标准HPPC测试电流脉冲

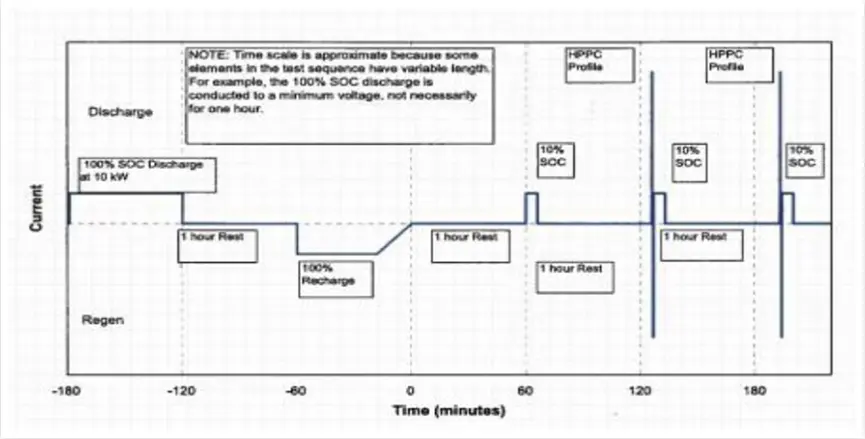

HPPC试验的具体步骤如图7所示。在开始时,电池被充电到其全部容量,使SOC为1(或100%),并允许它休息1小时。然后,对电池施加一个放电和再生脉冲,然后以10%的SOC以C/3电流放电率放电,同时记录终端电压(Vterm)。让细胞休息1小时。达到热平衡,使其达到VOCV电压,并施加下一个HPPC电流脉冲。SOC每下降10%,重复上述步骤,直至电池完全放电。对不同的电池温度水平重复相同的测试程序。

图7 HPPC试验前的电池准备步骤

记录每个休息期间的电压,以建立电池的OCV(开路电压)行为。不同SOC和温度水平的数据以特定的输入格式排列,用于使用1D仿真软件。所有输入文件都被送入一维模拟软件-电池ECM创建菜单。“曲线拟合”程序应用于记录的电压(Vterm)与时间数据点,并估计所需的电池参数VOCV, R1, R2, C1, C2, RS。图8为298.15 K时20ah容量电池通过1D仿真软件计算出的电池表征参数。这样的二维表格是在HPPC测试中考虑的所有温度水平下生成的。

图8 来自一维软件的电池表征参数

2.3 电池ECM电路

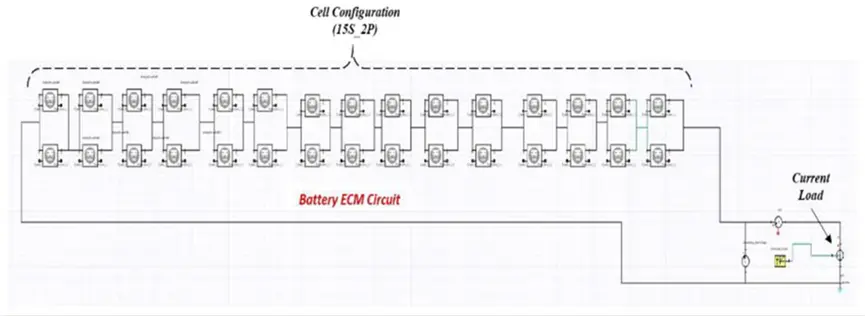

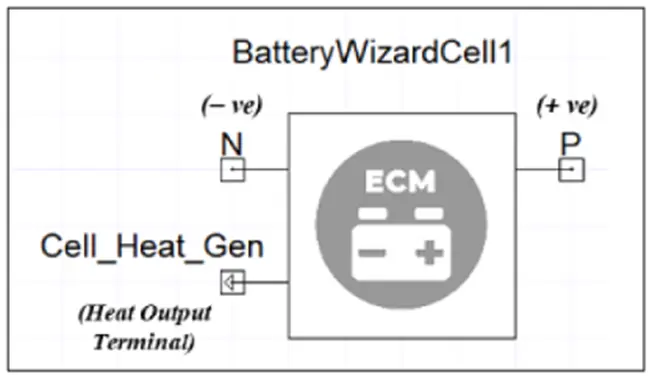

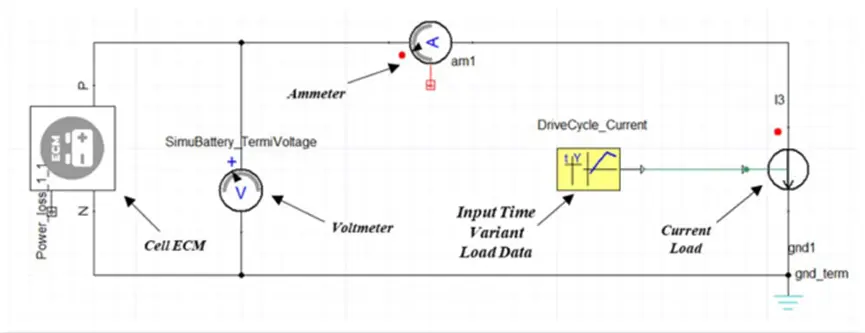

在获得不同温度水平下的电池表征参数表后,一维仿真软件对具有正(+)/负(-)端子和其他端子的电池建立数字模型,提取输入驱动周期内电池产生的热量、SOC变化等输出。图9为一维仿真软件工作区中单元ECM的图形表示。采用单元ECM模型,以时变电流信号形式输入负载的基本电路,配合电压表和电流表测量单元端电压和电路电流响应。可以构建如图10所示,以虚拟地研究不同电流输入负载下电池/电池的响应。

图10 单个电池ECM电路

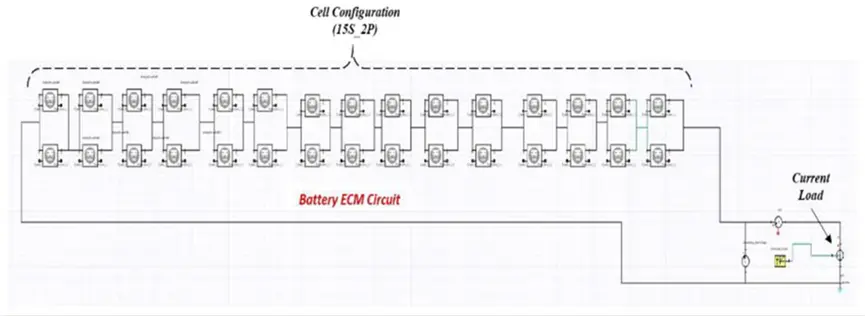

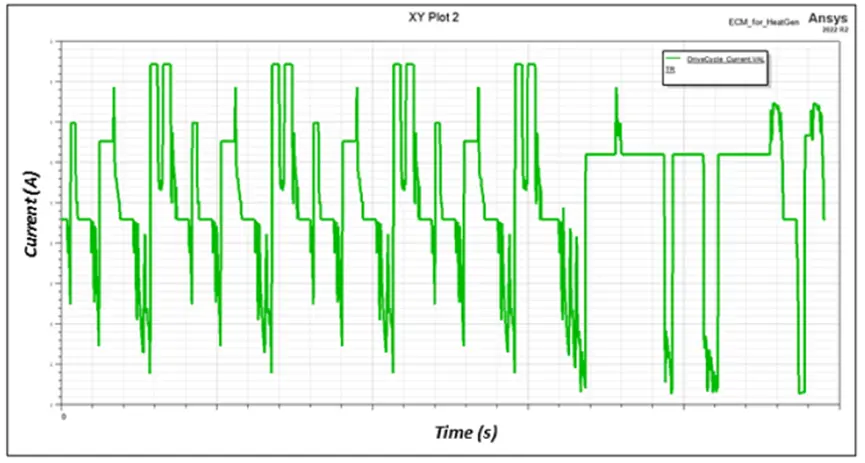

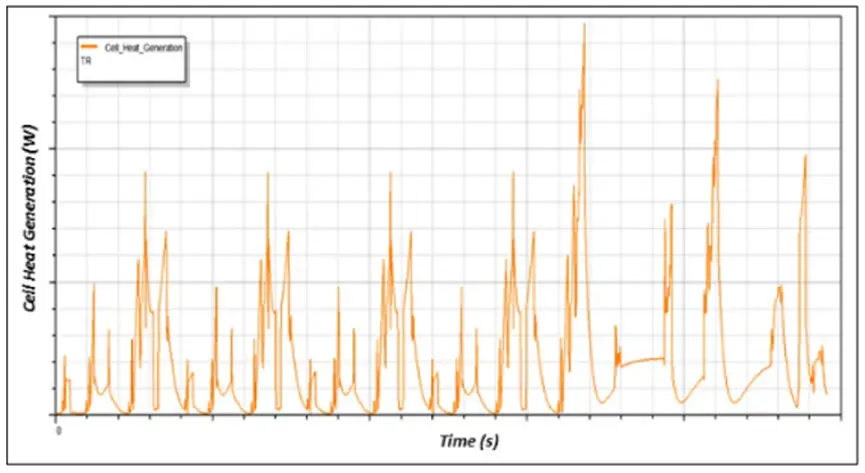

同样,使用电池ECM作为构建块,可以虚拟地创建完整的电池组电路。单元ECM是重复的,并根据要求以串联/并联配置相互连接。图11所示为30节电池组,其中电池按15串2并联配置。电流(I)与时间数据以表格形式作为“驱动周期”,可以作为电池ECM电路的输入“电流负载”。图12显示了一些任意驱动周期数据的曲线图。此外,可以从电池ECM各自的输出端提取驱动循环期间通过电池的电流在每个电池中对应的产热数据。图13显示了一些任意驱动周期输入ECM的热量(瓦特)与时间数据的曲线图。

图11 电池ECM电路

图12 输入驱动周期电流负载数据

图13 电池产热输出数据

03 电池CFD和热ROM测试

在为电池组创建ECM后,ROM创建过程的下一步是通过瞬态流热CFD分析(阶跃响应数据生成)生成训练数据。本文利用CFD仿真软件进行了瞬态CFD仿真。针对本次仿真,采用了电池包CAD几何图形的域离散化;需要了解冷却剂入口流量参数,热初始/边界条件,固体和流体的材料特性,所有热源(电池,母线,端子等)及其值。获得的“ROM测试数据”以电池温度与时间的形式作为CFD模拟的输出。这种CFD模拟是一个耗时的过程,但对于特定电池组设计的热ROM是一次性的活动。详细步骤将在本文的进一步讨论中描述。3.1 电池系统热源计算

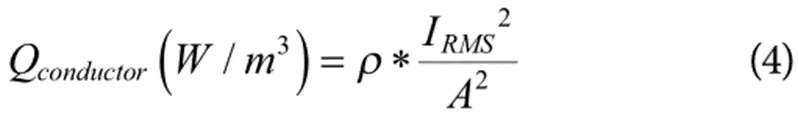

电池外壳内部产生的热量是电池组温度升高的主要原因。电池中的热量由两种模式产生,即电化学反应产生的熵变和电流流过电池和导体(母线、端子等)的内阻引起的焦耳效应(或欧姆加热)。电池的产热率(瓦)可按以下公式计算:

3.2 热CFD仿真模型

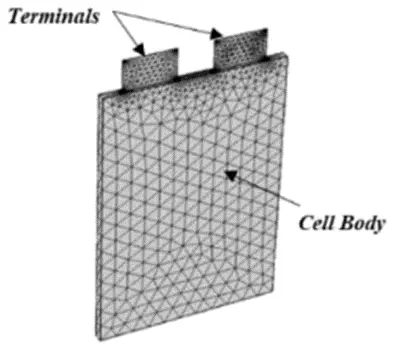

热源计算完成后,需要在CFD软件中建立单个电池或整个电池组的CFD模型,以获得电池壳体内发热部件与冷却介质(空气/液体冷却剂)之间发生的热交换。本文只考虑了传导和对流两种传热方式。为了做到这一点,需要CFD离散模型以及材料性能,如密度,导热系数,spe。模型中所考虑的所有固体和流体的热容和粘度。图14为单袋型锂离子电池的网格模型。此外,需要将3.1节计算的冷却剂进出口流热边界条件、表面温度边界条件和热源值赋给模型中各自的部件。在完成CFD模拟后,需要生成阶跃响应分析过程中电池组中每个电池的平均电池温度的输出报告文件。该文件进一步需要用作ROM创建的训练数据,因此以1D模拟软件可读的特定格式创建它是很重要的。

图14 用于CFD分析的电池单体网格模型

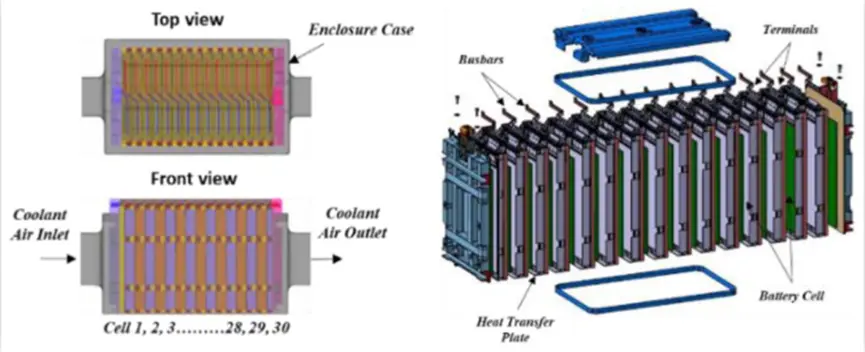

最后,选择三维CFD计算方法、控制和时间增量参数,使解快速收敛,精度好。图15所示为任意电池组模型,其电池、母线、端子等被封闭在一个外壳内。

图15 电池组模型

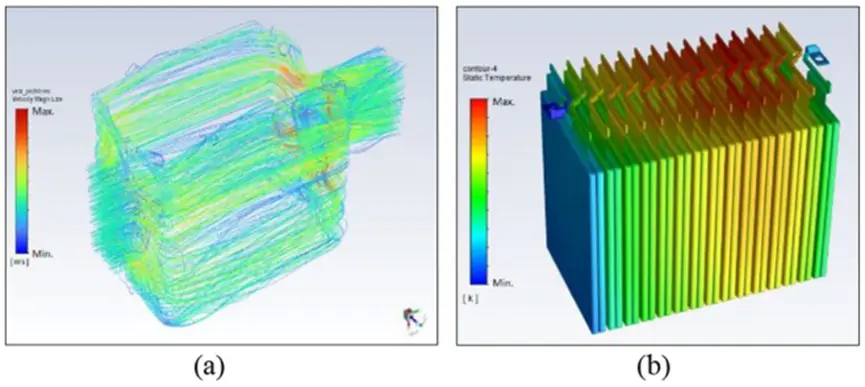

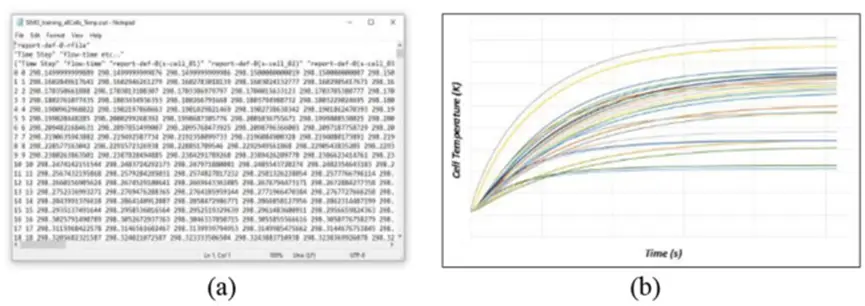

为了更完整、更准确地捕捉电池内部的传热行为,在一个时钟周期内运行流动热瞬态模拟是很重要的,这样冷却剂流动和单个电池温度就可以在空间和时间上达到稳定的状态。如果系统需要很长的时钟时间才能达到稳定的电池温度或甚至没有达到稳定的温度,则表明冷却系统设计的效率低下,建议对冷却系统设计进行修改。该训练数据的完整性决定了ROM温度预测的准确性。图16为CFD瞬态仿真得到的流量和温度曲线,图17为图15所示电池模型的训练数据输出文件和稳态电池温度图。

图16 (a)流道线(b)电池温度曲线

图17 (a)ROM测试数据文件(b)测试数据:温度与时间图

04 电池组的电热联合仿真

使用CFD模拟创建ROM训练数据是针对给定电池组、冷却剂流动回路和相应冷却参数的一次性活动。1D仿真软件将电池ECM和CFD测试数据结合在一起,创建一个电池热ROM,同时给出给定驱动周期的热量产生和电池温度。在不改变任何输入几何、流量和热参数的情况下,使用同一个ROM可以研究电池电气和电池冷却系统对不同输入驱动循环的响应。一般来说,驱动周期的持续时间较长,或者在测试过程中多次重复。由于计算复杂性,CFD计算无法在如此长的驱动周期内运行,因此ROM可以有效地捕获CFD测试数据,并尝试推断此类驱动周期的电池温度结果。4.1 电池热仿真LTI-ROM创建

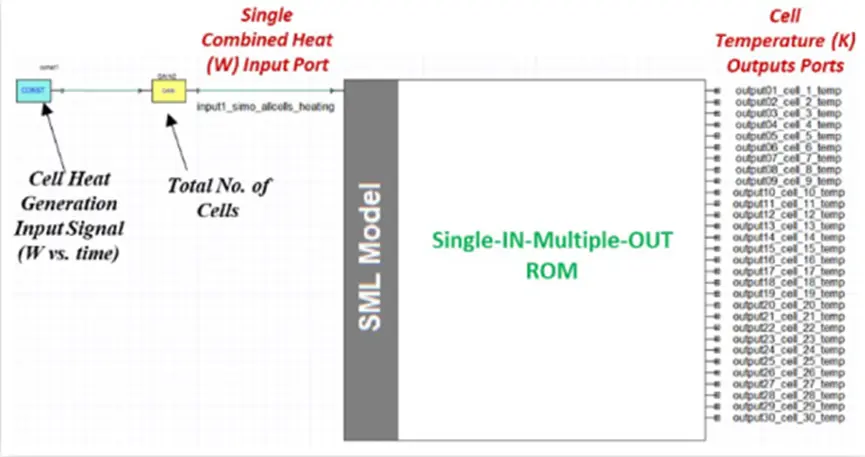

LTI-ROM代表“线性时不变降阶模型”。物理系统是用常微分方程(ODE)进行数学建模的,其连续解的求解非常复杂。ROM将这些微分方程转换成线性的、不随时间变化的、计算简单的代数方程组。它利用系统的脉冲响应和拉普拉斯变换来确定“传递函数”或一维数学模型,计算物理系统在不同输入下的输出响应,而无需在CFD求解器中模拟三维系统。在一维软件中,输入训练数据文件、ROM输入/输出端口名称文件和特定格式的细胞总热量生成文件,这3个文件是生成ROM组件所必需的。图18显示了为图15所示的电池模型创建的热ROM组件,其具有30个电池模块。

图18 一维模拟软件中的电池热ROM

在本文中,考虑的电池型号具有相同的电池规格,并且所有并联支路具有相同的电池数量,从而导致每个支路的电流流量相同。因此,假定所有电池在驱动循环运行期间产生相同的热量。因此,创建了组合的单个输入端口,同时为ROM创建了单独的温度输出端口。4.2 利用电池ROM进行电池温度预测

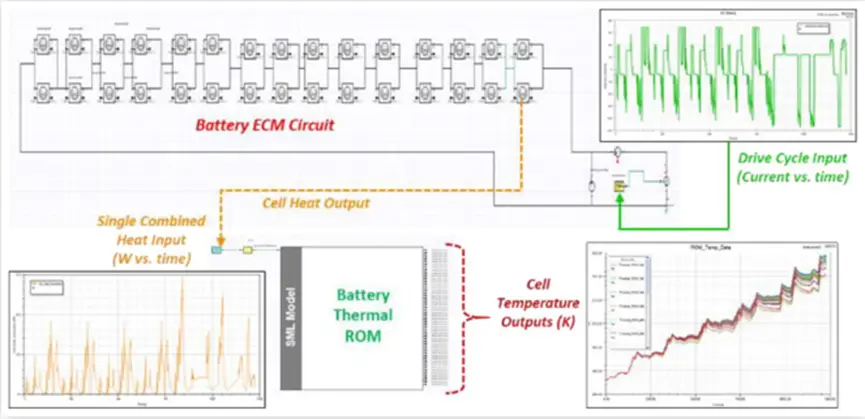

一旦在一维仿真软件中创建了ROM,就可以反复使用它来研究电池系统对不同输入驱动循环负载的响应。与CFD分析相比,这将快速生成结果。该方法既适用于单节电池,也适用于多节电池。图19为电池ECM和ROM联合仿真模型。在输入口,将ECM电路获得的单个细胞发热数据信号(如图11所示)连接到ROM,并将实时细胞温度变化数据wrt。可在ROM输出处获得相应输入驱动周期的时间。

图19 电热联合仿真模型

05 结果与讨论

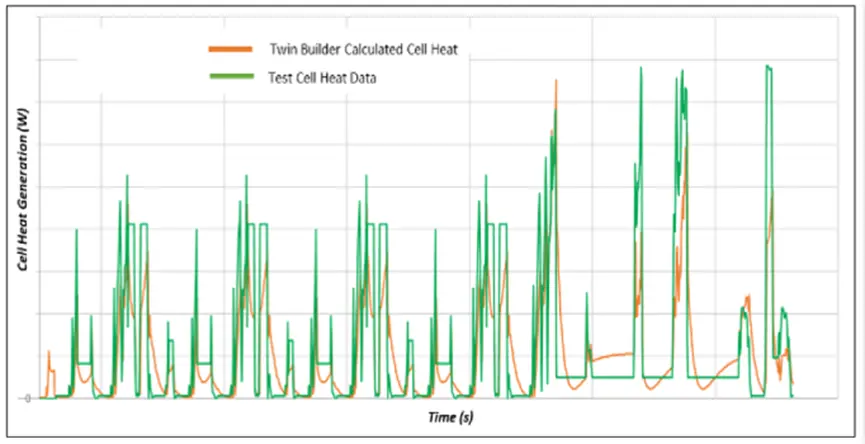

为了捕获适当的热失控特性,并查看是否需要根据气流/冷却剂流动改变电池设计,有必要捕获与驱动循环相关的电池热特性,以便我们可以指出总是处于较高温度的电池,因为与其他电池相比,这可能会减少它们的寿命。可以研究ROM的电池温度,并提出设计修改,以确保峰值温度不超过理想的限制(15-35°C)。最初,单细胞ECM电路(如图10所示)用于验证通过ROM获得的细胞温度和在测试室中进行的实际物理测试。电池使用3.2 V标称电压和20Ah容量。将如图12所示的驱动周期电流信号作为输入负载施加。在驱动循环负载期间,记录电池中产生的热量和电池表面温度。热生成和电池温度的测试结果与1D仿真软件结果的比较分别如图20和图21所示。表1显示了最大电池温度值的偏差。表一

图20 单个电池热生成图

图21 电池温度变化图

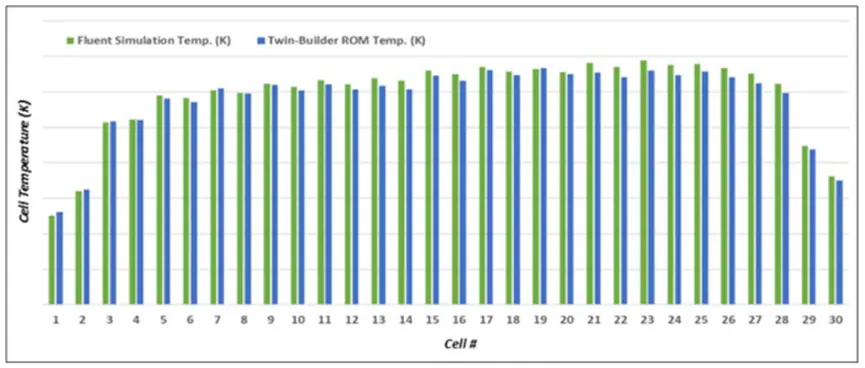

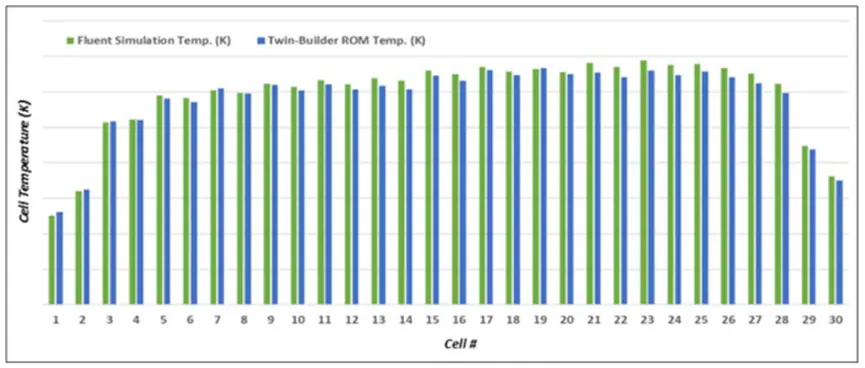

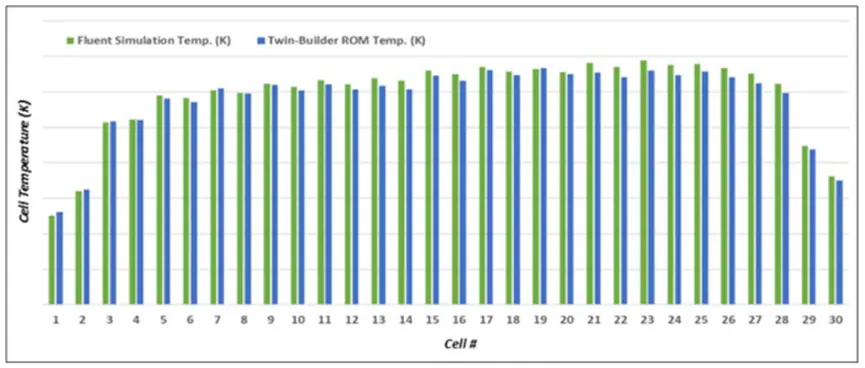

一维模拟热ROM的温度结果与物理测试数据的偏差在±1%以内。因此,与所讨论的方法实现了良好的相关性。进一步,在48V电池组上实现了相同的电热模拟方法,其中30个20Ah容量的电池以15串2并联的方式排列,如图11所示。电池通过进入电池盒的空气在298.15K下以预定的质量流量冷却。所施加的输入驱动周期负载如图12所示,为电流与时间信号。每个电池在运行过程中产生的热量与图13所示的图相似,ROM预测的电池温度如图22所示。在30个电池的情况下,一个电池产生的热量将小于单电池的情况,因为流经每个电池的电流大小减少。最高温度在电池号上获得。最低温度是23号。单个电池的温度值取决于电池组内的传热特性、冷却参数和冷却剂路径。

图22 电池内部温度分布(ROM)

在相同的边界条件和输入条件下,通过CFD软件工具进行三维CFD模拟,验证了ROM预测的电池温度。将输入驱动循环负荷对应的时变产热率作为输入,对模型进行瞬态热分析。在1227秒的时钟时间内进行瞬态仿真,以复制驱动周期持续时间。图23为CFD模拟运行的温度曲线。ROM电池温度结果与CFD运行结果的对比如图24所示。

图23 电池温度等高线图(CFD模型)

图24 电池温度对比(CFD与ROM)

由图24可以看出,CFD计算的温度值与ROM计算的温度值变化在1 K以内,相关系数达到了99%。因此,本文所讨论的方法能够更快、更简单地预测电池温度,具有可接受的精度。06 结 论

该方法在不需要重复CFD模拟的情况下可用于预测电池组的电池温度,并将结果与电池物理测试数据和CFD模拟结果进行了比较。在ROM和电池包的测试结果之间观察到良好的相关性。验证过程中相关系数大于99%。该方法有利于在电动汽车电池组开发阶段,避免重复CFD模拟研究电池冷却系统对不同驱动循环输入负载的响应。该过程可用于验证不同的设计方案和改进电池热管理,冷却方式,冷却剂流动路径等。本文讨论的过程也成功地应用于已经在印度汽车市场推出的车辆,并发现有效的设计排名和提供最佳电池性能的对策解决方案。进一步改进这一过程可以通过开发更高保真度的模型来虚拟地预测电动汽车的续航里程和温度对续航性能的影响。 广告

广告 最新资讯

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

广告

广告