某轿车铝合金仪表板横梁分析及优化

本文转自数字仿真论坛

王月 周建丰

(中国第一汽车股份有限公司 研发总院,长春 130000)

【摘要】轻质材料仪表板横梁取代钢制仪表板横梁已成为一种必然趋势,鉴于铝合金在冲压件和挤压件上的材料优势,使得铝合金仪表板横梁应用更加广泛。以某轿车铝合金仪表板横梁为研究对象,并和上一代车型的钢制仪表板横梁在质量、模态及刚度性能方面进行对比分析。结果表明,铝合金仪表板横梁在不影响模态及刚度性能的前提下,轻量化率高达40%。除此之外,对其进行了振动强度性能分析,并对性能不足处进行结构优化,最终顺利通过路试耐久测试。在此过程中,首次提出把仪表主体的质量附加在仪表板蒙皮上,其余附件简化为质量点并按照实际安装位置加载在质心处的分析方法。

【关键词】铝合金,仪表板横梁,模态,刚度,振动强度

中文分类号:U463.83 文献标识码:A

引言

仪表板横梁总成作为汽车重要的内饰结构件,用于支撑整个仪表板、转向柱、空调三厢等零件,并且通过横梁将仪表板总成固定到车身上,因此性能上要求仪表板横梁具有足够的刚度能承受安装在其上零部件的负荷能力,并能抵抗一定的振动冲击。

目前大部分乘用车仪表板横梁由钢管和钣金焊接而成,重量较重,随着汽车轻量化要求的不断提高,车身系统子零件的轻量化设计也相应受到重视;仪表板横梁在仪表板系统中重量占比较大,其轻量化设计正逐步受到关注[1]。铝合金仪表板横梁已经成为横梁轻量化的一个重要手段,也逐步进入各大主机厂的视野。

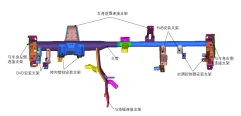

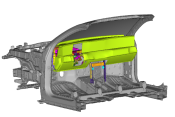

某轿车钢制仪表板横梁如图1所示,主要有主管和支架组成,该仪表板横梁总质量为9.32kg,在开发新一代车型时,提出减重的需求,用铝合金仪表板横梁代替钢制仪表板横梁。

图1 某轿车钢制仪表板横梁

1 铝合金材料特性

铝合金的密度小(约为钢材的1/3)、有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性等特点。

仪表板横梁选用5系变形铝合金作为冲压件的材料;选用6系变形铝合金作为挤压件材料。5系合金中Mg是主要的合金元素,AL-Mg合金抗腐蚀性能强、焊接性能、成型性能良好、抗拉强度高、延伸率高、可用于形状复杂的零件;6系合金中Mg和Si是主要的合金元素,AL-Mg-Si合金具有很高的强度、较好的塑性、优良的耐腐蚀性能、较好的可挤压性、可用于对刚度、强度要求较高的部位[2]。

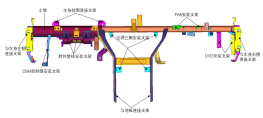

新开发的铝合金仪表板横梁如下图2所示,其总成包括仪表板主体支架、空调三厢支架、转向管柱支架、DSM控制器支架、DVD安装支架、PAB支架等。其总质量为5.32kg,相对上一代钢制铝合金仪表板横梁减重4kg,轻量化率达到40%以上。

图2 某轿车铝合金仪表板横梁

2 钢制、铝合金仪表板横梁模态及刚度性能对比分析

仪表板横梁需要有足够的刚度来抵抗安装在其上的附件(空调三厢、转向管柱等)的重力及外力所带来的变形[3],并能抵抗一定的振动冲击。铝合金仪表板横梁必须保证其模态和刚度性能满足使用要求。

2.1 仪表板横梁有限元模型

使用HyperMesh有限元分析软件对仪表板横梁进行模态及刚度分析。首先导入仪表板横梁的三维模型,对三维模型进行几何清理,完成几何清理后,再进行中面网格划分。因为支架尺寸都偏小且特征结构较多,采用5mm的四边形划分网格。在应力容易集中处,为了较好地反映数据变化规律,采用比较密集的网格[4]。三角形单元控制在5%以内。螺栓连接使用刚性单元模拟,焊缝采用焊缝单元模拟。铝合金仪表板横梁有限元模型,如图3所示。

图3 铝合金仪表板横梁有限元模型

其中横梁主管和转向柱固定支架材料采用6系变形铝合金AlMgSi0.5(6060);其余支架采用5系变形铝合金AlMg3(5754)。

表1 仪表板横梁材料表

材料参数

材料名

6060

5754

弹性模量[MPa]

70000

泊松比

0.33

密度[ton/mm3]

2.7e-9

材料屈服强度[MPa]

150

80

2.2 仪表板横梁模态及刚度分析

仪表板横梁模态:模拟整车装配状态,考察主横梁的一阶模态。

仪表板横梁的刚度:转向管柱的刚度、横梁主管和车身的连接刚度。转向管柱的刚度不足会影响转向系统的正常使用,会使转向管柱颤动;横梁主管和车身的连接刚度不足会使横梁主管变形,主管承载的所有附件的功能均会受影响,而且环境件和设计位置会产生偏移,带来噪声。

仪表板横梁转向管柱刚度分析边界条件见下图3;横梁主管和车身的连接刚度见下图4。

图3 转向管柱刚度边界条件

图4 主管和车身的连接刚度边界条件

铝合金仪表板横梁的模态及刚度分析结果如表2所示,并与钢制仪表板横梁的结果进行对比。

表2 模态及刚度分析结果

工况

仪表板横梁

钢制

铝合金

质量

[kg]

9.32

5.32

主横梁一阶模态

[Hz]

113.4

135.0

转向管柱法向刚度

位移[mm]

1.12

2.36

转向管柱Y向刚度

位移[mm]

0.13

0.52

横梁主管和车身的

连接刚度位移[mm]

1.18

1.41

从表2可知,铝合金的仪表板横梁的主横梁一阶模态高于钢制,且横梁的刚度位移值均小于设计给定的范围,满足使用要求。

铝合金仪表板横梁在不影响模态及刚度性能的前提下,轻量化率高达40%,使其得到更广泛的应用。

下图5-8为铝合金仪表板横梁的主横梁一阶模态振型及刚度位移云图。

图5 主横梁一阶模态振型

图6 转向管柱法向刚度位移云图

图7 转向管柱Y向刚度位移云图

图8 主管和车身的连接刚度位移云图

3 铝合金仪表板横梁振动性能分析及优化

在汽车行驶过程中由于复杂的路况及行车环境,仪表板横梁总成会受到振动冲击,由于振动引起的支架振动损伤乃至断裂现象普遍存在,支架的振动强度分析至关重要。通过扫频振动强度分析可以很好的发现支架哪些部位容易破坏,提前对风险进行预测。

3.1 仪表板横梁振动强度分析

频率响应振动强度分析需要模拟实车行使复杂路况时所受到的振动冲击。分析时需带上仪表板横梁的全部附件(仪表板、空调三厢等),为了简化附件建模的工作量,把附件简化为质量点,并按照实际安装状态加载在质心处,附件的环境信息见表3。

表3 附件环境信息

大屏固定在仪表板主体上,由表1可知,两者质量共计23.26kg,这些质量都要由仪表板的主体支架支撑,如果单以质量点的形式连接,会造成各个主体支架的质量分配不均,支架振动形态和实际不符,应力值偏高的问题。

为了解决这个问题,将仪表板以蒙皮的形式建模,既贴合实际,又降低了仪表板建模的工作量。将仪表板的主体质量附加在仪表板蒙皮上,主体支架按实际装配关系和蒙皮连接,并截取局部白车身,白车身、仪表板横梁及仪表板蒙皮按实际安装状态连接。

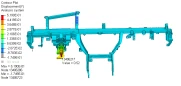

激励位置选择车身底盘连接点,振动频率分析频率范围:0~50Hz,进行X向、Y向、Z向扫频振动分析。

图9 仪表板横梁振动强度分析状态

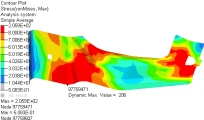

仪表板横梁上的所有支架在X、Y向扫频振动工况下,支架的最大应力均未超过材料的屈服强度,满足振动特性要求。在Z向扫频振动强度工况下,除图11所示的仪表板主体支架外,其余支架最大应力均未超过材料的屈服强度,满足振动特性要求,符合振动特性要求的支架本文不再论述。

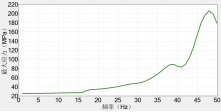

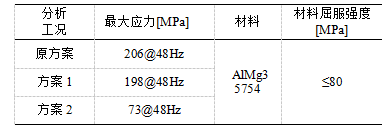

由图10频率-应力曲线可知,当频率为48Hz时,仪表板主体支架应力水平达到峰值206MPa,超过该支架材料的屈服强度,不满足振动特性要求。由图11可知,其应力集中区域位于支架的折弯处,容易产生断裂风险,需对此支架进行结构优化设计。

图10 主体支架频率-应力曲线

图11 主体支架应力云图

3.2 仪表板横梁振动强度优化分析

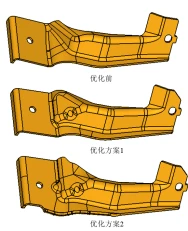

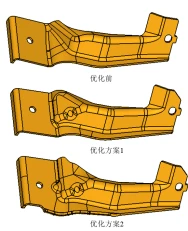

图11所示的仪表板主体支架的最大应力超过材料的屈服强度,有断裂的风险,为了降低该支架的应力水平,共设计了2个优化方案。方案1:在支架折弯处局部压加强筋;方案2:在方案1的基础上,支架边缘增加翻边。

图12 主体支架结构优化前后对比

采用同样的方法对两个优化方案进行Z向扫频振动强度分析。如图13频率-应力曲线可知,当频率为48Hz时,优化方案支架应力水平达到峰值。

图13 优化方案支架频率-应力曲线

方案1主体支架的最大应力值为198MPa,超过材料的屈服强度,不满足振动特性要求。方案2主体支架的最大应力值为73MPa,小于材料的屈服强度80MPa,满足振动特性要求。

表4 主体支架振动强度分析结果

图14方案1支架应力云图

图15方案2支架应力云图

基于以上结果分析,对比两种优化方案可知:方案1局部压加强筋的结构,对支架的应力水平有一定的改善,应力集中的区域相较优化前有减少,但最大应力仍大于材料的屈服强度,不满足要求;方案1最大应力出现在支架折边的边缘,结构进一步的改进方向应在支架边缘处加强。

优化方案2在方案1的基础上,在支架的边缘增加翻边结构,有效的改善了支架的应力水平,并且最大应力小于材料的屈服强度,能够避免支架发生断裂的风险,并且优化方案成功通过了路试耐久验证,能够满足客户使用要求。

4 结 论

仪表板横梁总成是汽车内饰的重要组成部分。随着轻量化的需求,铝合金仪表板横梁替代钢制仪表板横梁已成为趋势。

本文采用的铝合金仪表板横梁相比上一代车型钢制仪表板横梁质量降低4kg,轻量化率达到40%。且其模态性能好于钢制,刚度性能也满足使用需求,使得后续车型更多的采用铝合金仪表板横梁。

除了模态和刚度性能,本来还考察了振动强度性能。在对仪表板横梁进行振动强度分析时,首次提出把仪表主体的质量附加在仪表板蒙皮上,其余附件简化为质量点并按照实际安装位置加载在质心处,使得分析更加贴近实际。对不满足振动特性要求的主体支架通过局部压加强筋和边缘增加翻边的结构优化设计,使支架的应力峰值下降至73MPa,小于材料的屈服强度,能够避免支架发生断裂的风险,符合振动特性要求,并且最终通过了路试耐久测试。

参考文献

[1] 周磊,孟正华,许欢,郭旋.基于遗传算法的汽车仪表板横梁参数化分析[J].研究与开发,2017,(6):75-76.

[2] 袁峰,高琼,袁浩,姜凯涛,李年卫.铝合金仪表板横梁结构设计与分析[J].研究与开发,2018,(6):38-39.

[3] 袁余星,郑松林,李应军,刘向东.某商用车仪表板横梁模态和静刚度分析[J].机械设计与制造,2016(5),75-76.

[4] 朱秀娟.有限元网格划分的关键技巧[J].机械工程与自动化,2009(1):185-186.

[5] 高云凯,刘海立,万党水,等.挤压镁合金汽车仪表板横梁骨架的设计与分析[J].汽车工程,2011,33(2):167-171.

[6] 程耿东.工程结构优化设计基础[M].大连:大连理工大学出版社,2012.

[7] 庞志远,梁鹏,田佳平.基于TRIZ理论的仪表板横梁优化设计[J].设计与制造,2009(4):99-101.

[8] 刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计[M].北京:冶金工业出版社,2003.

作者简介

王月(1984-),女,硕士研究生学历,主要研究方向:车身闭合件CAE仿真分析

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告