电动汽车用锂离子动力电池大功率快充

锂离子动力电池(以下简称锂电池)因循环寿命长、比能量和比功率高、自放电率低等优点被广泛应用于新能源汽车领域。电动汽车所面临的“充电焦虑”和“里程焦虑”已严重阻碍了其产业化进程,电动汽车用锂电池大功率快速充电方法已成为电动汽车行业的痛点与热点。不当的快速充电会造成电池阳极表面析锂并加速锂电池老化,导致电池容量衰减和功率衰退。

电池析锂后,锂电池放电时会引起锂电池容量迅速下降。一方面,低温环境下的大功率快充会进一步加剧析出的金属锂与电解液发生剧烈反应,进而触发锂电池热失控;另一方面,析出的金属锂可能会以树枝状的锂枝晶形式附在石墨电极表层,不断析出的金属锂会促进锂枝晶生长进而可能刺穿隔膜,使得正负极直接相连,诱发锂电池内短路,进而导致锂电池热失控,严重制约了锂电池在低温环境下的应用。

在锂电池充电过程中,随着环境温度不断上升,电池固体电解质界面(Solid electrolyte interphase,SEI)膜增长,进而导致电池容量衰减。温度继续升高还会出现SEI膜分解、电极与电解液反应、隔膜融化、电解质溶液分解等过程,加速电池老化和引发热失控。因此,对高低温下电动汽车用动力电池大功率快充方法进行研究意义重大。

本文从阐述锂电池热失控机理和温度对电池特性的影响及相关措施出发,分析了高低温环境下锂电池大功率快充方法的优缺点和适用范围,提出锂电池在高低温下大功率快充方法的挑战与前景。

1 锂电池热失控机理

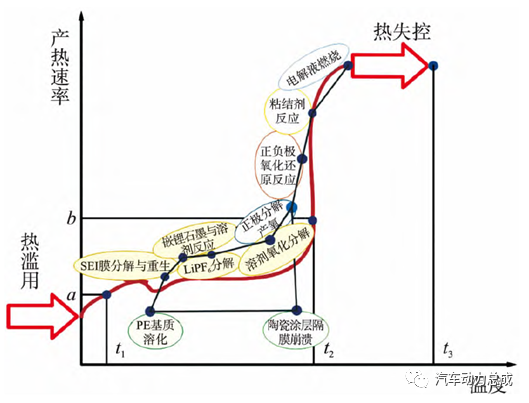

锂电池在使用过程中伴随着电池内部复杂副反应会生热,导致电池内部出现温度分布不均匀,影响锂电池的使用寿命、可靠性与安全性。锂电池热失控机理如图1所示,电池滥用会使得锂电池内部热量累积,引发电池内部SEI膜分解、隔膜熔化、电极与电解液发生电化学反应等副反应发生,在电池内部形成链式反应,最终触发热失控。

图1 锂离子电池热失控机理图

为进一步研究电池热失控,Spotnitz 等研究了电池内部各类副反应产热,并在此基础上开发了针对各种滥用行为如过充、过热、内短路、针刺和挤压等的热失控模型。清华大学电池安全实验室通过不断实验总结出锂电池热失控的3个特征温度:自生热起始温度t1、热失控触发温度t2和热失控最高温度t3,完整地揭示了3种热失控触发机理。

第1种是过充、快充、低温充电等导致的负极析出活性锂,第2种是撕裂、挤压、机械变形、隔膜破裂、过充过放、过热等导致的内短路以及自引发内短路,第3种是正极释放活性氧。在新电池体系中,随着隔膜和负极材料的发展,正负极氧化还原反应产生大量热量成为导致热失控的直接原因。如图1所示,在热失控过程中,电池负极的副反应首先开始进行,包括SEI 膜分解反应(70~130℃)和嵌锂石墨负极与溶剂反应(120~200℃) 等。锂电池电解液中的溶质LiPF6在高温下也会发生分解,生成PF5等。当温度上升到200℃左右时,正极材料开始分解,同时释放出大量氧气。

在高温下,正极材料及其产生的氧气作为强氧化物,会与电解液和负极材料发生剧烈的氧化还原反应,伴随着大量热量释放,引起电池剧烈升温,并进一步引起黏结剂反应、电解液燃烧,导致电池发生热失控。图1中t1为自产热起始温度,当电池自产热速率高于0.02℃ /min(图1中的a点)时,锂电池内部会出现明显的自产热;t2为电池的热失控触发温度,当电池自产热速率高于60℃/min(图1中的b点)时,锂电池内部迅速升温,温升速率甚至可能高达105℃/min;t3为热失控出现的最高温度,可高达1000℃。

2 温度对锂电池特性影响及相关措施

锂电池具有较高温度敏感性和相对狭窄的工作温度范围。在充放电过程中,锂电池工作特性受其工作温度影响,其安全性和可靠性要求甚至限制了锂离子电池在大功率设备中的应用。因而当锂电池工作温度超出适宜温度范围时需要对其进行热管理。锂电池热管理的核心是对传热效果进行控制,其主要体现在3个方面:一是在低温工作环境下,需要对电池提供加热和保温的措施;二是在电池温度过高时,通过相应的散热措施给电池降温;三是保证电池模组温度的一致性。

2.1 低温加热方法

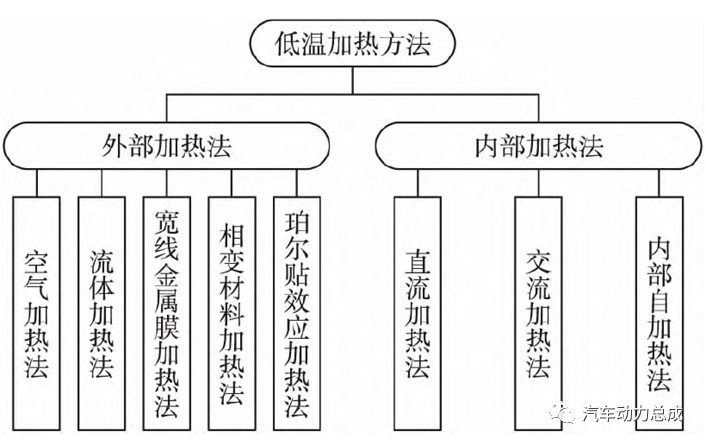

国内外对低温加热的研究主要分为2类:内部加热和外部加热,如图2所示。

2.1.1 外部加热法

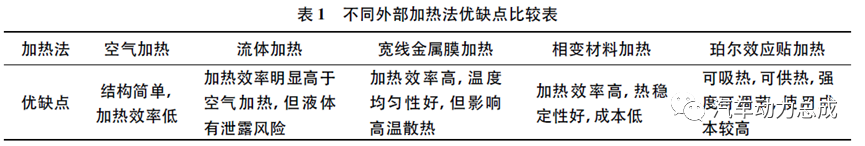

电池外部加热主要包含空气加热、液体加热、宽线金属膜加热、相变材料加热、珀尔贴效应加热等方法。

空气加热法以空气作为介质对锂电池进行加热。通常利用强制空气对流方式,采用外加风扇把热空气输入锂电池箱体内部,同锂电池进行热交换。采用热空气直接对锂电池箱进行加热的方式易增加空气调节系统负载,从而造成热管理系统效率下降。

与空气加热法类似,液体加热法利用液体导热率高的特点,直接接触式液体热传导速率高于空气,其加热速率高,且能同时满足加热和冷却的要求,在复杂电动汽车工况下,液体能够较好地满足锂电池热管理的需求。现在较为常见的方法是将液体与外界热交换产生的热量输入锂电池模组,可通过布置管路或把电池模块沉浸在液体中的方法,但液体加热法成本高,且存在液漏风险。

宽线金属膜加热法则以电流通过宽线金属膜时产生的热量来加热锂电池,其加热效率高,温度均匀性较好,在方形锂电池上更容易实现安装和使用,但需要精确的温度控制系统,在高温下金属膜的存在会对锂电池单体散热造成影响。

相变材料加热法因相变材料(Phase change material,PCM)具有强大蓄热潜能而被锂电池热管理系统所采用,目前多集中在实验室研究阶段。在低温环境下,PCM通过从液态转变为固态过程中释放存储的热量,可对锂电池进行加热和保温。但PCM的导热系数普遍较低,需要加入高导热材料如膨胀石墨、碳纳米管等增加其导热能力,导致使用成本增加。

珀尔贴效应加热法利用电流流经2种不同导体界面时对外吸热或者放热的原理。利用这种特性控制电流方向,便可以实现加热或制冷2种功能,通过改变电流大小进而精准调节加热或制冷强度,一般应用于半导体制冷。利用珀尔贴效应进行锂电池热管理效率相对较低,且基于珀尔贴效应的热管理系统,其加工制造工艺较为复杂,设计和使用成本较高。不同外部加热法优缺点总结如表1所示。

2.1.2 内部加热法

锂电池内部加热基于电流流经具有电阻特性的导体生热的原理来完成对锂电池加热。内部加热法根据电流不同流向划分为充电加热法、放电加热法和交流激励加热法。Wang 等提出了一种锂电池自发热方案,将镍箔加热片嵌入单体锂电池内部,通过锂电池放电过程生热和内部镍箔加热片复合升温实现低温环境下对锂电池快速加热。陈泽宇等提出一种基于短时大电流自放电的电触发极速自加热方法,以18650类锂电池为研究对象,分析加热过程中的电池产热及温升特性,进而设计出基于锂电池温度预测的极速加热控制策略。该控制策略采用的模型仅考虑了加热时间,没有考虑加热电流,也没有考虑加热过程中可能引发的电池老化及损伤问题。熊瑞等提出了一种锂电池直流和交流叠加激励加热方法。该方法在确保电池健康状态的前提下,自动调节交流激励电压、电流幅值和频率,使锂电池始终处于峰值安全电流/电压范围之内,以确保电池安全与合理温升速率,解决了低温环境下锂电池在高荷电状态(State of charge,SOC)段施加交流电时易超压且加热速率慢等问题。

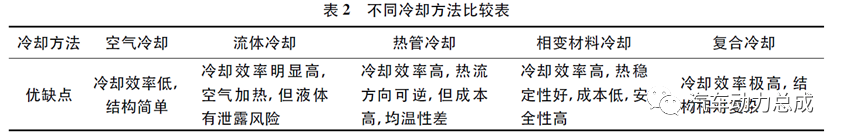

2.2 高温散热方法

高温散热一般采用空气冷却、液体冷却、热管冷却、相变材料冷却、复合材料冷却等方法。空气冷却即利用空气作为冷却介质对电池模组进行降温,该系统具有结构简单、能耗低、重量轻等优点,在热管理系统中广泛应用。电动汽车工作在复杂工况下,空冷系统已无法满足电池冷却需要,可采用导热率更高的液体冷却。以冷却液是否与电池直接接触作为评判标准,将其分为直接接触和间接接触2种方案。间接接触与直接接触式液体冷却相比,冷却效果要差一些,但是对冷却介质的要求相对较低。由于存在液漏风险,液体冷却对冷却介质的选择以及密封性要求较高。Deng 等研究了冷却通道数量、冷却通道布置以及蛇形流道冷却液入口温度与热管理系统冷却性能的关系,其结果表明,在长度流动方向上5个通道的布局方式冷却性能更佳。热管冷却具有导热率高、热流方向可逆、等温性高等优点,其冷却原理为利用冷却介质在电池表面发热端吸收热量,冷却液吸热气化到达冷端,再通过多孔材料将冷凝后的液化气体输送至毛细管,再吸收到热端,以此重复循环,实现冷热控制。相变材料冷却根据低温环境下PCM 通过相变释放存储的热量,可对锂电池进行加热和保温。Kizilel等采用高脉冲功率对锂电池放电,将相变材料应用在被动式热管理系统时,发现散热速率要比主动散热快,并能保持锂电池内部温度分布较为均匀。复合冷却是将2 种冷却系统混合,较为常见的混合冷却方式有风冷与相变材料耦合、液冷与相变材料耦合、风冷与液冷耦合、液冷与热管耦合等,常用于电池模组。不同冷却方法优缺点总结如表2 所示。

3 高低温下锂电池大功率快充方法

传统的电池充电方法来源于国际公认的经验法,分别是恒流充电法、恒压充电法、恒流恒压(Constant current constant voltage,CCCV)充电法。恒压、恒流充电法即在充电过程中保持充电电压、电流不变。

而CCCV充电法是将电池充电过程分为2个阶段,即恒流和恒压阶段。充电时,电池先以设定的电流进行充电,直到电池电压达到预设值时,转为恒压充电,持续充电至充电电流低至预设值时充电结束。电池整体充电时间的长短主要取决于CC阶段的充电速率。但因充电时间长、充电效率低等原因,传统电池充电方法已经无法满足当前电动汽车使用需求。

Li等通过建立锂电池的电-热-老化耦合模型,提出了一种基于粒子群优化算法的充电电流自适应控制策略,减少了充电时间和电池老化。Liu等在建立电-热-老化耦合模型的基础上,通过电流、电压、荷电状态和温度的约束,制订电池老化、充电速率和能量转换效率的优化目标。优化后的CCCV策略能够实现可行的健康感知充电,并在充电速率和能量转换效率之间取得理想平衡。Liu等提出了一种基于连续正交阵列(Continuous orthogonalarray,COA)的五步充电模式搜索方法。该充电模式能够在130.7 min内将锂离子电池充电到95%的容量。

与传统的循环电容充电法相比,该充电模式可提升57%的循环次数和1.02%的充电效率,并减少11.2%的充电时间。但以上改进都只适用于常温充电,当锂电池处于低温或者高温时并不适用。Yang 等提出了一种非对称温度调制的极速充电方法,在60℃的高温下为电池充电10 min,然后在较低温度下放电。短时间暴露在60℃高温下,可有效消除析锂现象,且阳极采用Brunauer-Emmett-Teller(BET)比表面积低的石墨材料以抑制SEI 膜增长,最终可达到充电10 min增加约321km的里程且增加使用寿命。该方法因充电温度高,锂电池相对发热速率较小,在60℃温度下充电可将电池冷却需求降低。打破了高温下锂电池需要散热降温的传统思维,但当电池温度低时,需耗费一定时间将锂电池加热至高温。王泰华等对锂离子电池低温充电实验进行数据分析与建模,再用遗传算法对CC段充电电流曲线进行优化,得到了低温充电的优化策略,有效减少低温容量衰减和充电时间。低温下如果不对锂电池进行预热,始终无法真正解决电池容量衰减现象,且温度越低,容量衰减越明显。

3.1 马斯三定律

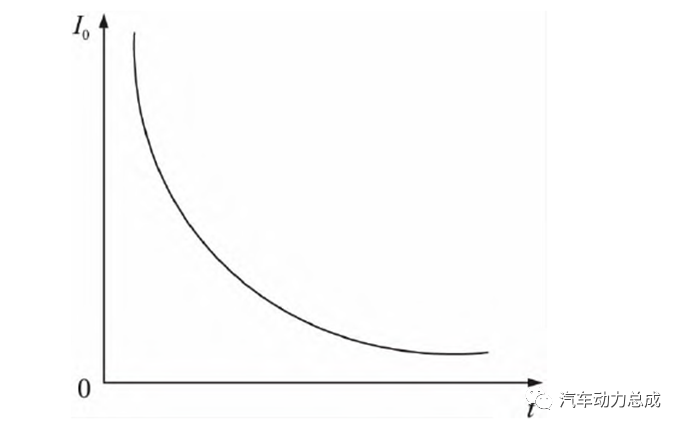

20世纪60年代,马斯(Mas)通过对电池进行大量充电和放电实验,得到了电池可接受充电电流曲线,如图3所示,并提出了著名的马斯三定律。

图3 电池可接受充电电流曲线图

第一定律对于任何给定的放电电流,电池充电时的电流接受比与电池放出容量的平方根成反比

由于电池的接受电流I0 =αC,所以有

第二定律对于任何给定的放电量K,电池充电电流接受比α与放电电流Id的对数成正比,即

第三定律电池在以不同的放电率放电后,其最终的允许充电电流Ic是各个放电率下允许充电电流的总和,

从而推出电池总电流接受比

式中: K1为放电电流常数;K2为放电量常数;k为计算常数;It为放电电流总和;C为电池放电的容量; Ct为电池放出的全部电量。

以上3个基本定律构成了锂电池快充理论基础,揭示了锂电池可接受充电电流与放电量之间的内在联系,指出了提高电池充电电流接受比和加快电池充电进程的有效途径是在充电过程中对电池进行适度放电。

3.2 多阶恒流充电法

多阶恒流充电( Multistage constant currentcharging,MSCC)法是针对CCCV充电过程中CC段充电时间过长而提出的解决措施,按充电电流递减的趋势将整个充电过程分为若干段,对每段充电过程的电流给出预设边界。通过设定优化目标和选取优化方法确定每段充电电流的取值。若要将锂电池充满,则需要降低最后一阶段的充电电流,但会增加充电时间,因此该方法适用于非充满场合,一般SOC低于80%为宜。如果MSCC电动汽车搭配脉冲间隙,可明显消除电池极化现象。

Gaglani等提出了采用田口法优化充电电流的锂电池多级恒流快速充电方案。与传统充电方案相比,该方法的充电时间减少了34.21%,但没有考虑充电温升对电池带来的影响。周翠翠设计了一种基于温升模型应用权重系数均衡充电温升及充电时间的多段恒流快充优化方法,在确保快充的前提下,控制电池温度在给定范围内,但没有考虑对充电过程的负极析锂进行控制。

Alhaider 等基于MSCC电动汽车法提出了温度补偿( Temperature compensation,TC) 多阶恒流充电(TC-MSCC)方法。它通过使用电池温度的反馈来控制每个充电电流步骤的持续时间和启动时间,从而提高了电池的工作寿命。与传统的MSCC方法相比,TC-MSCC方法能够延长锂电池工作寿命和降低热应力。孙维毅提出了基于粒子群优化算法的多阶恒流快充策略,以充电时间、充电容量和能量效率为优化目标,相比传统的CCCV充电,该方法在充电时间和温升上均有所改善,实现了对不同充电需求的动态适应。

Xu等基于电化学-热-老化耦合模型提出采用动态规划优化算法搜索次优充电电流曲线,通过抑制SEI增长而抑制容量衰减,增大SEI电势,以减少析锂,降低温升从而避免热失控。优化后的充电电流曲线随循环次数和充电状态而改变,与恒流充电相比,优化后的充电策略在3300次以上的充放电循环中,容量衰减率可降低4.6%,SEI电位可提高57%,温升可降低16.3%。当锂电池处于低温或高温环境中时,除了多阶段恒流充电策略对温度实现控制外,还应该结合热管理系统对处于极端温度环境下的锂电池进行热管理。

3.3 脉冲充电

脉冲充电过程中存在短暂的间隙过程或放电过程。该方法旨在减少极化电压,使电池内部离子浓度趋于均匀,进而减小阻抗和产热、提高充电效率、缩短充电时间和延长使用寿命,因而该方法目前被广泛采用。

Chen等提出一种以最佳充电频率对锂电池进行脉冲充电的变频调速系统,以改善锂电池的充电响应,实现理论预测的快速充电过程。与标准的恒流充电系统相比,所提出的变频充电系统的充电时间缩短约24%,但没有对充电过程中的温度进行监控和控制。杨璐设计了双向脉冲充电策略,对锂电池进行快速充电,对比了传统的恒流充电,讨论了在低温条件下对锂电池快速充电的影响。通过对-10℃的三元锂电池运用不同脉冲电流参数进行低温充电性能实验,分别从锂电池充电容量损失、电池内部状态等方面进行了综合评价,总结了脉冲充电电流参数与锂电池低温特性的直接关联。

Du等提出一种基于充电时间、充电容量、充电过程中温度变化和循环充电过程中电池寿命下降的评价体系,通过建立温升估算模型,估算了充电过程中的产热和温升。结果表明脉冲大功率充电模式在快速充电和电池容量衰减方面达到了较好平衡。

Yin等基于脉冲充电法,设计了一种最优频率和负载控制的动态算法以保护电池不受过电压和过热的影响,从而使得电池容量和使用寿命不衰减。该算法减小了内阻生热,提高了充电效率,使浓差极化保持在较低水平,可在20 min 内完成最大容量80%的充电,且不会损坏电池特性。叶晓剑等提出分段恒流结合脉冲方法,经实验证明该方法能极大削减电池极化现象,在不损伤电池的前提下缩短充电时间,提高充电效率。当锂电池处于低温或高温时,除了脉冲充电策略本身对温度进行控制外,还应该结合热管理系统对处于极端温度下的锂电池进行低温预热或高温冷却。

3.4 智能充电

智能充电方法基于锂电池快充理论采用智能控制来调节充电过程,能够依据锂电池充电进程中的参数和状态改变情况来精准调节快速充电参数,从而使得锂电池时刻处于最佳充电状态。较为常见的智能充电算法有模糊控制、神经网络、粒子群算法、遗传算法等。以此为依据的智能充电器能够针对每一种电池的特性给出不同的充电模式(控流、控压、控温、控时)并采用相应的算法进行充电,以达到良好的充电效果,但因目标相互竞争,无法实现全部优化。一般模糊控制的电池充电系统用于推断出适当的充电电流以提高充电性能,神经网络和遗传算法等被用于微调和优化模糊控制的电池充电系统的变量,从而获得适当的充电电流以提高充电速度。

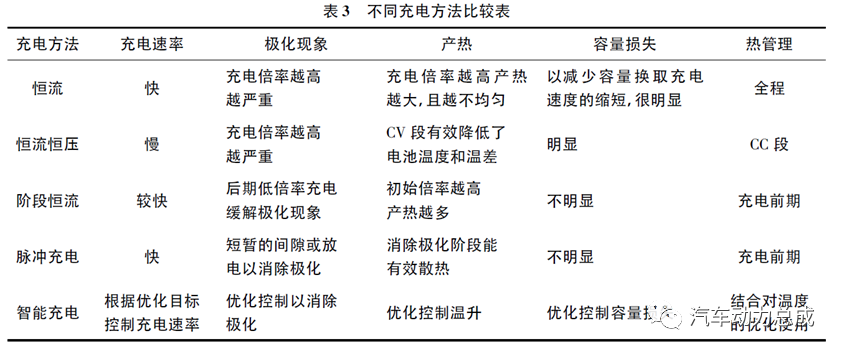

例如,吴铁洲等采用Taguchi充电法对五阶恒流充电法进行了改进,通过正交表设计实验来确定五阶恒流充电的电流优化值,监测锂电池SOC、温度、析气点电压、极化电压等状态值,运用模糊控制器来控制快充电流,以消除充电进程中的电极极化现象。经实验验证,该方法相比传统五阶段恒流充电策略,充电速率提升27.4%,降低最大温升10.5%,充电效率提高0.5%。上述智能快充的目的是控制最优电流,防止负极析锂,或控制电压防止过充,然后平衡寿命和充电时间等竞争目标,但若电池工作在高温或低温环境下,也必须要搭配锂电池热管理系统对电池进行低温预热和高温散热,使电池温度处于25~40 ℃,防止低温容量损失造成充电速度慢或充电析锂的产生以及高温散热不均引发热失控。当前几种主流大功率快速充电方法优缺点归纳与总结如表3所示。

4 挑战与前景

随着“双碳”国家战略目标的提出,推动交通电气化是应对气候变化的关键战略之一。减少电动汽车“里程焦虑”和满足客户期望需求,促使新能源汽车制造商将锂电池大功率快速充电能力作为电动汽车电池组的关键设计功能是主要研究方向。尽管近年来研究人员在快速充电方面进行了大量研究,但仍存在诸多挑战。

(1) 现有的建模方法存在较大局限性。

为了节省计算资源和时间,大多研究者将等效电路模型作为基础模型开展相关研究。等效电路模型具有结构简单、计算量小等优点,但无法获取有关锂电池的内部状态信息,并且仅在有限条件范围内可靠,这些条件通常不能扩展到滥用条件。此外,全阶电化学模型虽能较好地表征电池内部特性且具有物理含义,但由于其自身复杂性使其不易实现实时运算。因而,需要能够准确反映电池内部状态的全阶电化学模型的降阶模型,这些模型能够在未来电动汽车用锂电池快速充电的电池管理系统中实现。

(2) 多场耦合下锂电池的多维动态特性及其行为表征机制的研究不够深入。

锂电池老化衰减特性表征从最初基于电池健康状态单一表征量到现在多参数表征,大多是从容量、阻抗等一维角度进行分析,可以增加新的评价指标如电池电极电位,构成多维评价机制。目前尚未弄清电池内部的电场、温度场等多场分布规律和变化机制,还缺乏多应力作用下的电-热-老化机理模型来描述锂电池多维动态老化衰退与热失控机理特性,对锂电池老化衰退过程中微观参数与宏观状态表征量之间的映射关系尚未全面掌握。

(3) 对高低温下的锂电池安全快充缺乏深入研究。

当前,还没有可靠的车载方法来检测关键衰退现象的发生,如电池负极析锂或活性材料的机械裂纹。针对低温环境下的大功率快速策略,相关研究大多只介绍了低温下的加热技术或者直接研究低温下的锂电池快充优化,还缺乏综合考虑低温下锂电池老化评价及边界条件下的电动汽车用锂电池大功率快速充电有效方法的研究。基于电池特征电压平台的析锂层检测技术具有良好的在线应用前景,但能够区分活性锂剥离和其他平台诱导现象的完全可靠的方法,或用于检测未观察到的电池电压平台的析锂层的相关工作很少。针对高温环境下的快充则主要关注高温下的散热技术,或者开展高温下的锂电池快充优化,鲜有研究完整地将锂电池的热管理与大功率快充结合起来进行讨论。因而,针对高温适应环境可以结合现有的锂电池快充技术和热管理系统,建立1套完整互补的热管理快充体系,确保热管理贯穿汽车的整个运行过程。

- 下一篇:汽车线控驱动技术分析

- 上一篇:某乘用车车内噪声与方向盘振动分析与改进

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告