一款铝合金液冷电池托盘产品的开发与设计

电池包作为新能源汽车的主要储能元件,直接影响电动汽车的性能。电池包在使用过程中会产生一定热量,使内部温度升高。若热量来不及散出可能会出现漏液、放气、冒烟等现象,严重时电池发生剧烈燃烧甚至爆炸。因此电池包的冷却系统至关重要,本文以电池托盘为研究对象,底板集成循环液冷系统,可以简单、高效的解决电池包散热问题。

设计参数确定

原始设计参数

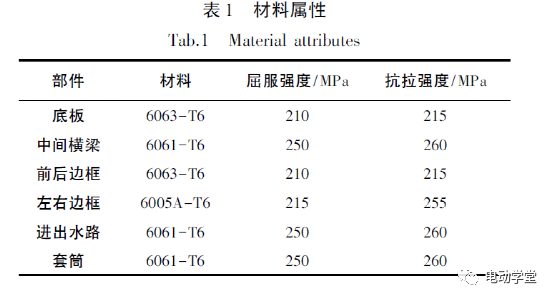

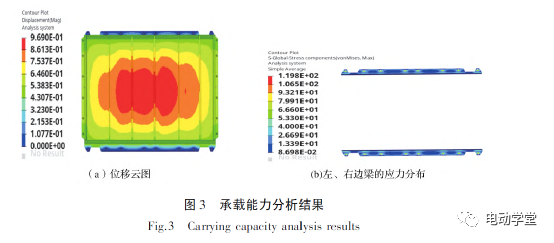

此次设计以减重效果好、散热效率高、连接密封性等多方面为出发点,从性能、工艺、成本、轻量化、热交换、连接方式等多方面加以权衡,设计出一种新型产品结构设计方案。此次设计的铝合金电池托盘,材料为6063-T6、6005A-T6、6061-T6(表1),主要连接方式为焊接,整体尺寸为12032.4mm×1533mm×140.5mm,整体重量为100kg。

结构设计

1、型材断面设计

本文设计的铝合金电池托盘采用液冷方式进行冷却,底板设计时采用多腔型材,内部腔体作为液流通道,为了增大液冷剂与电池托盘底板的接触面积,在设计时,采用波浪形内腔,型材断面图如图1(a)所示。边框型材在保证强度满足使用要求的前提下,采用多腔结构型材进行整体减重,其断面如图1(b)(c)所示。中间横梁仅作为型材内部分隔模组的作用,该结构采用多腔开口型材,其断面如图1(d)所示。

2、整体结构设计

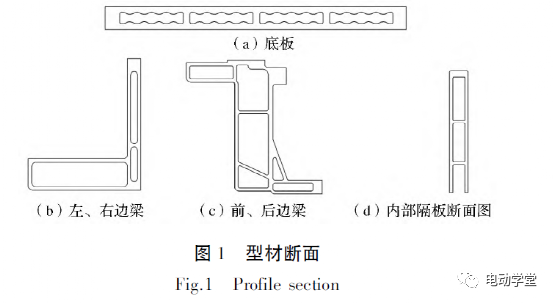

铝合金液冷电池托盘前后边框、左右边框分别采用同一断面,有效节省型材模具开发费用。底板采用多腔波浪形型材,除减轻电池托盘整体重量外、还可提高液冷剂与底板的接触面积,提升液冷效果。间横梁采用空腔型材,同时与套筒配合,一方面分隔模组,另一方面用于电池托盘盖板安装使用。进出水口与套筒均由为铝块机加而成。

边框与底板焊接,间横梁与底板、底板端部与密封板、底板与进出水口、进出水口与左右边框均采用激光焊焊接工艺,热变形小,焊接质量好,有效降低液冷剂泄露风险。铝合金液冷电池托盘三维数模如图2所示。

仿真模拟分析

电池包的机械安全性能主要包括承载性能、底部球击、跌落、机械冲击性能等。本文以GB/T31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》为依据,以液冷铝合金电池托盘为研究对象,进行了承载能力、落、挤压和底部球击分析。

1、工况介绍

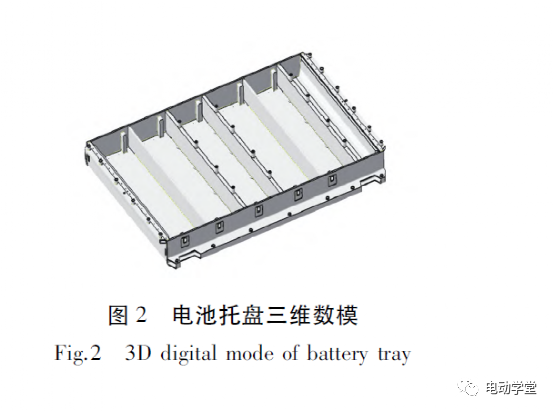

(1)承载工况。在动力电池中,电池托盘占去了电池系统重量的20%~30%,实为主要结构件。据此本文对电池托盘在360kg重量下沿重力向施加3G加速度施加冲击载荷。已验证产品的承载性能。

(2)跌落工况。电池托盘从1m的高度处自由落体掉落到地面上。

(3)挤压工况。用半径75mm的圆柱挤压电池包,挤压力可达到100kN。

(4)底部球击工况。直径为150mm的球体冲击电池托盘的薄弱点。要求壳体的抵抗力达到20kN时,其位移小于电池托盘最低位置至电池模组的距离。

2、结果分析

(1)承载能力分析。电池托盘在承重360kg情况下3G载荷的位移云图如图3(a)所示,可以看出最大位移为0.97mm。最大应力出现在左右边梁处,为119.8MPa,如图3(b)所示,其余零部件的应力均较小,且各个零部件的应力都小于其屈服强度,满足承载要求。

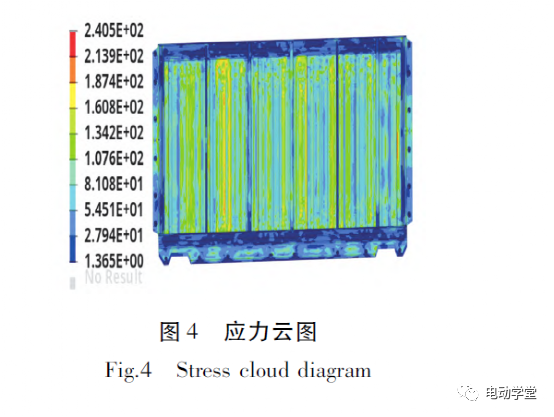

(2)跌落分析。电池托盘从1m的高度处自由落体掉落到地面上应力云图如图4所示。

电池托盘从1m高度处自由落体掉落到地面上最大应力240.5MPa,位置在中间横梁上,小于其屈服强度;底板、前后边梁、左右边梁最大应力分别为206.5MPa、203.7MPa、182.2MPa,均小于其屈服强度,满足跌落要求。

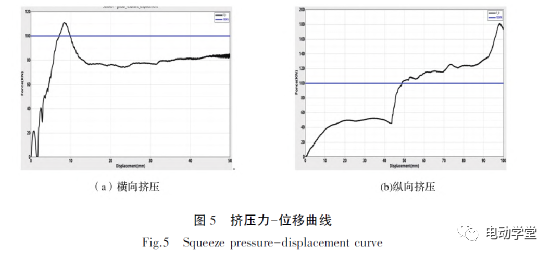

(3)挤压分析。横向挤压,电池托盘在挤压过程中的挤压力-位移曲线如图5(a)所示,在整个挤压过程中挤压力在7.07mm时达到100kN,满足法规要求(>100kN)。纵向挤压,电池包下壳体在挤压过程中的挤压力-位移曲线如图5(b)所示,在整个挤压过程中挤压力在48.87mm时达到100kN,满足法规要求(>100kN)。

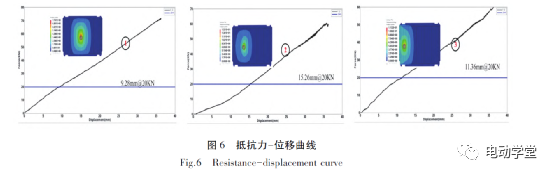

(4)底部球击分析。底部球击主要是评估电池包底部在汽车行驶过程中遭遇石头冲击而抵抗变形的能力。根据电池托盘底部结构设计确定比较薄弱的位置进行仿真分析,各个薄弱点力-位移曲线如图6所示。球体冲击电池托盘的各个薄弱点时,电池托盘的抵抗力都可达到20kN,在达到20kN时产生的最大位移为15.26mm。

由以上仿真模拟分析得知:(1)电池托盘在承重360kg情况3G载荷下,最大应力都小于材料屈服强度,满足承载能力要求。(2)电池托盘跌落时中间横梁、底板和前后边框的最大应力分别为240.5MPa、206.5MPa、203.7MPa,均小于其材料的屈服强度,满足跌落要求。(3)从两个方向分别对电池包进行挤压,横向挤压和纵向挤压满足法规要求。(4)球体冲击电池托盘的各个薄弱点时,球体的支反力达到20kN时,产生的最大位移为15.26mm。后期模组设计时,模组底端距离底板至少应大于15.26mm才可消除电池托盘后期在实际服役过程中的风险。

总结

本文结合铝合金自身质量轻、耐冲击等特点,开发设计一款铝合金液冷电池托盘,该产品采用液冷冷却系统,底板设计采用波浪形腔体,液冷剂与底板腔体接触面积增大,有效提高了冷却效果;通过仿真分析可知,本文设计的产品满足国标要求,设计方案可行。

- 下一篇:上汽创新研发总院与中汽中心达成战略合作

- 上一篇:直播丨商用车耐久试验规程开发

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告