南策文院士Nature综述:为大规模生产固态电池量身定制的无机-聚合物复合电解质

【内容简介】固态电池(SSB)最近得到了复兴,以提高能量密度和消除与易燃液体电解质的传统锂离子电池相关的安全问题。为了尽快实现大规模、低成本地生产SSBs,需改造传统锂离子电池成熟制造平台,包括浆料浇铸和辊对辊技术。然而,SSBs的制造依赖于特殊固体电解质的开发与设计,其中结合了无机和聚合物固体电解质优点的无机-聚合物复合电解质,特别适合SSBs的大规模生产。鉴于此,清华大学的南策文院士等人讨论了为什么无机-聚合物复合材料 (IPC) 是适合大规模生产 SSB 的固体电解质。总结了IPC电解质发展的进展和挑战,并讨论了用于高性能器件的复合电解质的设计。最后,考虑了与 IPC 电解质集成到电池中的相关问题,包括 IPC 电极和电解质-电极界面的设计,以及可能的加工技术。

【内容详情】先进的锂离子电池已被广泛应用于电动汽车和电网规模的存储系统,但仍无法满足所需的能量、成本、安全性和寿命的要求。锂电池行业需要具有更高能量密度和更长循环寿命的更安全、成本更低的电池。以当今最好的技术,锂离子电池的比能量密度接近 300 Wh kg-1,但此类设备的安全风险很高。近年来,锂离子电池灾难性故障时有发生,造成了巨大损失,引起了公众的关注。

最先进的锂离子电池其能量密度已接近理论极限,并受到当今能量存储和电力应用不断增长的需求的挑战。特别是,未来电动汽车的储能市场需要在电池级别以更低的成本获得 >500 Wh kg-1 的比能量。一些策略正在开发下一代高比能量电池,例如固态电池 (SSB)、Li-S 和 Li-O2/空气电池。其中,SSB可以增加能量密度并消除与传统锂离子电池中易燃液体电解质相关的安全风险。此外,汽车和电池行业公司已经公布了其在SSBs领域的研发计划。

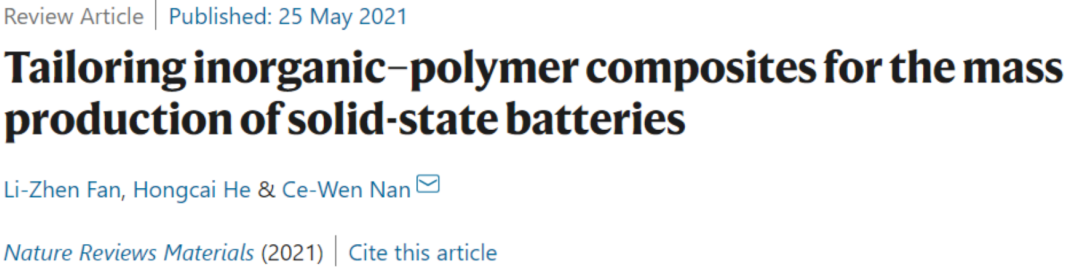

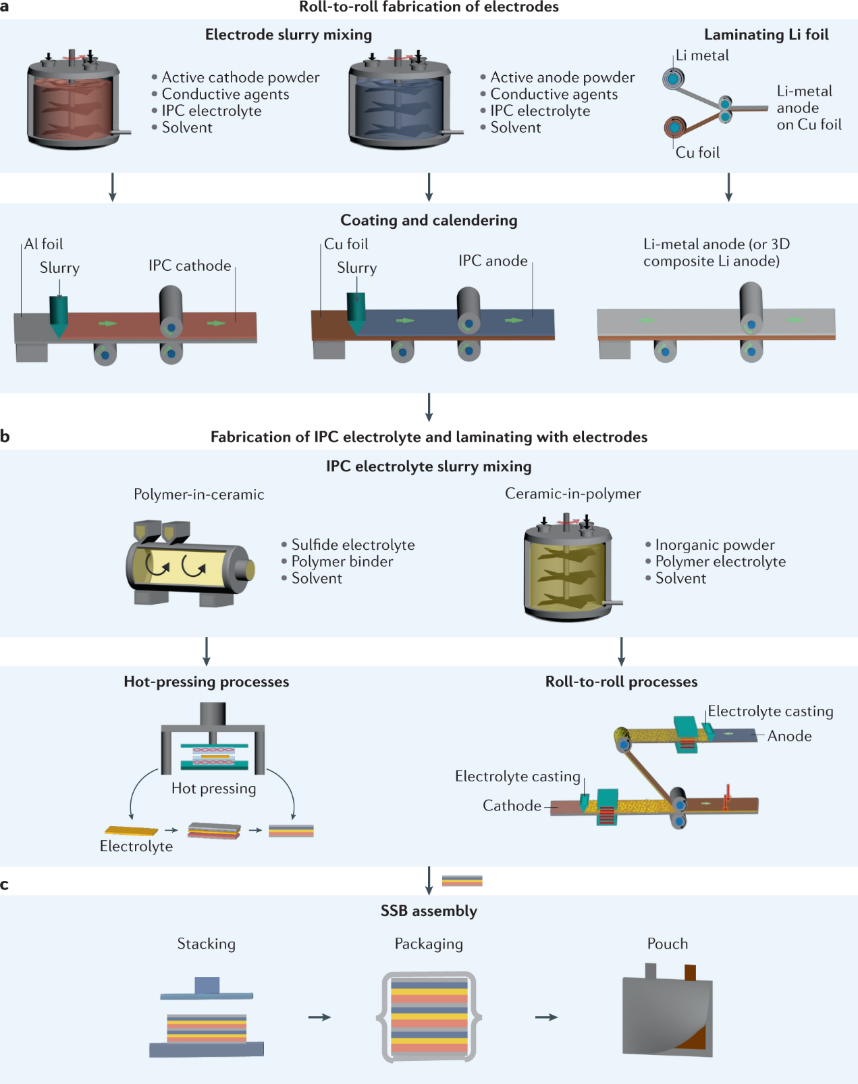

为了实现 SSB 的大规模和低成本生产,需要修改已有的锂电池制造产线平台,包括浆料浇铸和卷对卷技术(图 1a)。然而,这种方法取决于与卷对卷加工兼容的固体电解质的开发。锂离子电池的核心是无机(可承载锂离子和电子导电添加剂的活性电极材料)和有机(聚合物粘合剂、多孔聚合物隔膜和液体电解质)材料(图 1a,b)。用固体电解质代替易燃液体电解质使 SSB 电池具有无机和聚合物材料的多层、多相复合结构(图 1c)。由于这种结构与传统锂离子电池的结构相似,可以使用类似的批量生产工艺制造 SSB。

图 1. 锂离子电池的生产工艺。

无机-聚合物复合电解质固态电解质的发展技术,已经能够解决 SSB与液态电解质相关的安全隐患,包括泄漏、着火,甚至过热时爆炸。但用固体电解质代替易燃有机液体电解质并不简单。SSB 的可扩展制造取决于固体电解质的选择,这决定了可用于 SSB 制造的加工技术和兼容的电极材料。

目前,商用锂离子电池的电芯是采用大规模、连续的卷对卷工艺链制造。步骤(图 1a)包括混合电极浆料、将浆料涂覆到集流体、辊对辊压延和干燥(通常在 ~ 80–160 ℃)、堆叠或缠绕电极箔中间夹有多孔聚合物隔膜,电池包装并填充液体电解质。加工链中的所有生产步骤都是相互关联的,并作为一个整体影响锂离子电池的整体性能。电池包括多孔氧化物基阴极、多孔聚合物隔膜和多孔碳基阳极的层压层,有机液体电解质浸入整个多孔结构中(图 1b)。简单来说,锂离子电池是一种固液复合物,有机液体电解质渗透到电池中,促进活性阴极颗粒和碳阳极之间的快速离子传输。然而,电解质是锂离子电池安全问题和性能衰减的内在原因。电解质还限制了高压正极材料和锂金属负极的使用。提高锂离子电池安全性的方法包括使用具有良好热稳定性和强度的氧化物纳米颗粒涂层聚合物隔膜,以及使用电池管理系统,特别是用于电动汽车。然而,液体电解质带来的固有安全风险仍然存在。

对于未来的高能量密度和可充电锂离子电池,当与高容量、高电压正极材料结合时,锂金属被认为是最终的负极材料,因为它具有超高的理论比容量(3,860 mAh g−1,比目前使用的石墨阳极高十倍)和极低的标准电化学氧化还原电位(-3.040 V)。然而,锂金属在循环过程中经历的巨大体积变化和锂枝晶的形成阻碍了锂金属的应用,锂枝晶很容易穿透多孔隔膜,导致短路而引起严重的安全问题。此外,液体电解质与金属锂之间的高反应性导致固体电解质界面层的反复形成和破裂,从而导致电解质和金属锂快速消耗,转化为“死”锂,导致库仑效率和电池电量降低。因此,传统的液体电解质不足以应用锂金属负极。相比之下,固体电解质为使用锂金属负极提供了一种有前景的策略,因为固体电解质可以与锂金属保持热力学稳定并减缓锂枝晶的生长。因此,用固体电解质代替液体电解质不仅可以解决安全问题,还可以使用锂金属阳极以及高电压和高容量阴极,以实现高能量密度。

此外,从液态到固态的转变也可能适用于下一代高能量密度蓄电池,例如 Li-S 电池(2,600 Wh kg-1)和 Li-O2/空气电池(具有极高的能量密度,理论能量密度 >3,500 Wh kg−1)。除了源于使用易燃有机电解质和形成锂枝晶的安全问题外,固态电解质还可以抑制基于液体电解质的 Li-S 电池所遭受的“多硫化物穿梭”效应。由于活性超氧化物物质的侵蚀以及锂枝晶的形成,易燃有机电解质不可避免地降解,因此非水系 Li-O2 电池更不稳定。固态电解质可以减轻 O2 和 H2O 的交叉以及还原氧物质的亲核攻击。

SSB 电池由复合阴极、固体电解质和阳极的层压层组成(图 1c)。这种结构比带有液体电解质的传统电池更简单,更容易封装且具有更大的设计灵活性。此外,SSB原则上不需要冷却系统。尽管如此,从液态到固态的转变也带来了挑战。

为了降低成本并实现 SSB的大规模生产,其制造工艺可与传统锂离子电池的工艺类似于,如连续浆料浇铸和卷对卷加工 IPC电极和固体电解质隔膜,层压和堆叠。且这些连续制造过程需要低温。通过低温加工实现致密的多层、多相复合结构(图 1c)的要求表明,软而灵活的固体电解质适用于 SSB的大规模和连续生产。

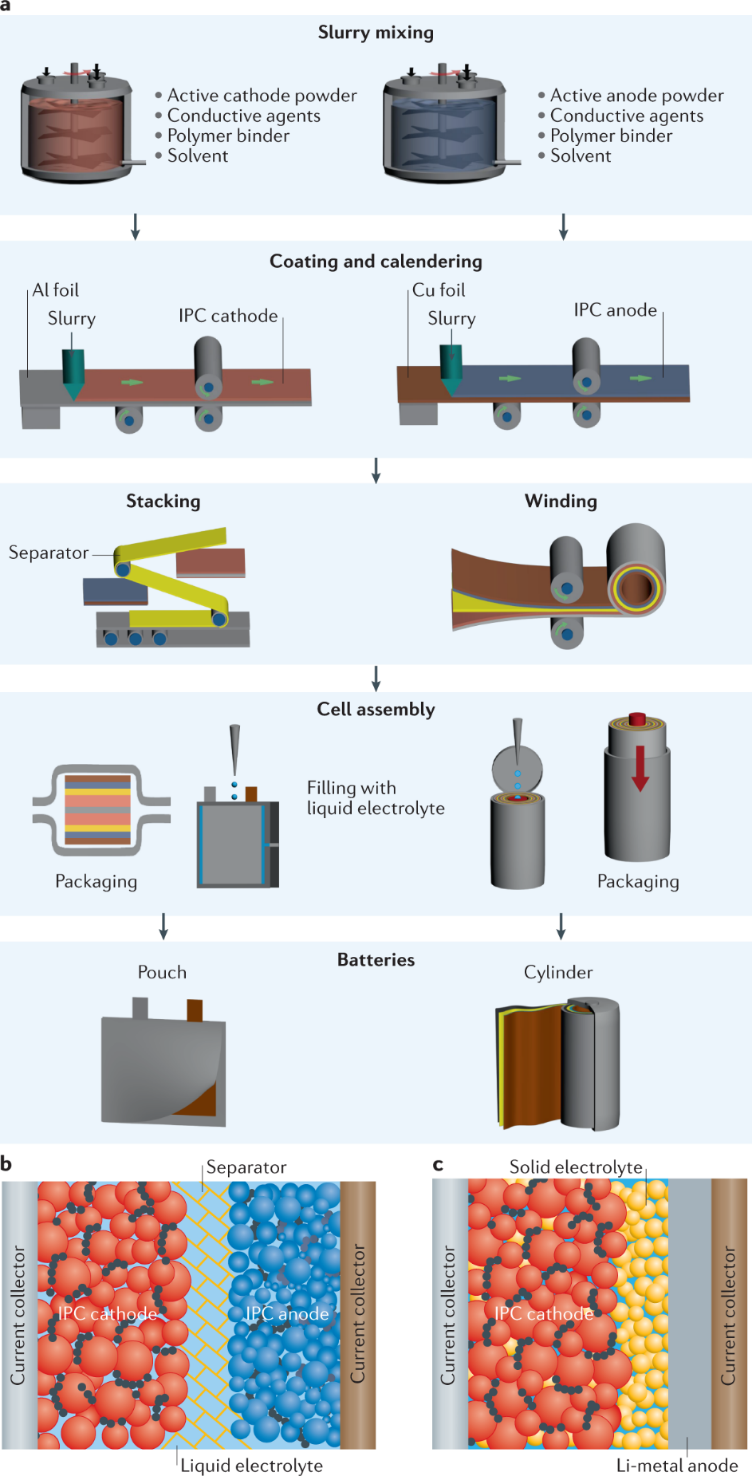

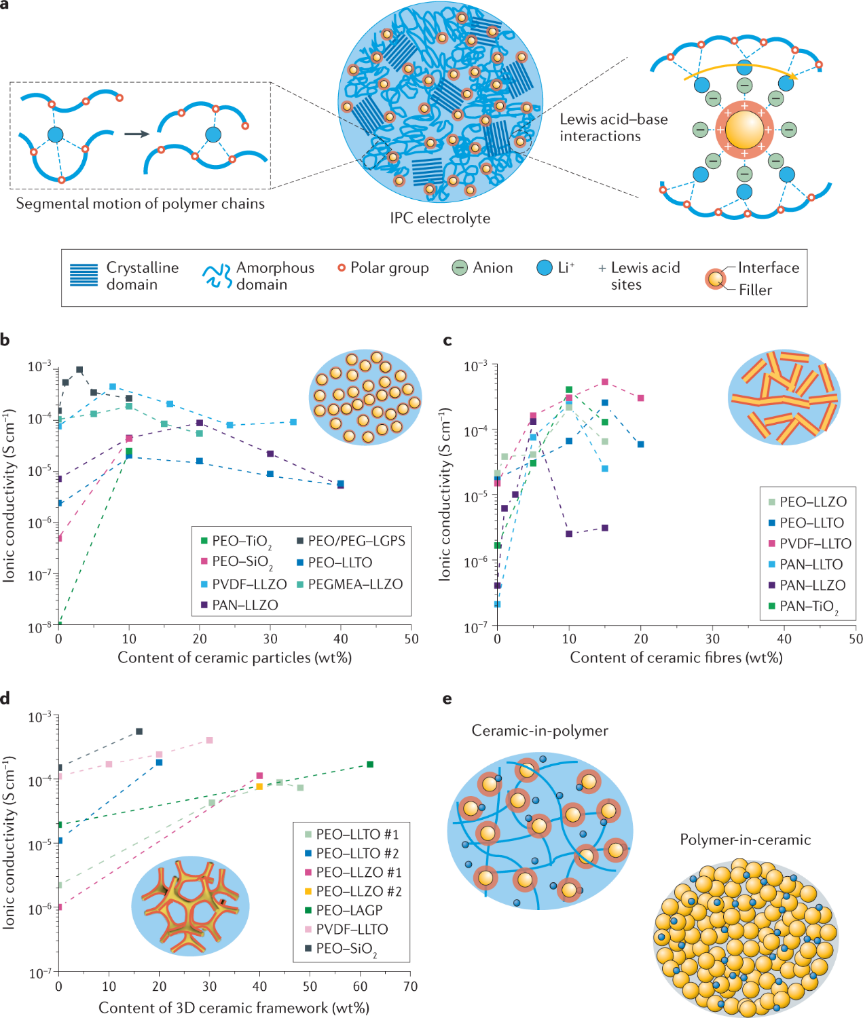

固体电解质有四类:聚合物电解质;无机电解质,主要是氧化物基或硫化物基电解质;和复合电解质。接下来,总结了这些固体电解质的优缺点(表 1)。

表 1. 为固态电池的大规模生产量身定制几种无机-聚合物复合材料。

聚合物电解质由聚合物主体和锂盐的均匀混合物组成的聚合物电解质因其柔韧性、与电极的良好界面接触、低成本和易于放大而引起了人们的关注。自 1973 年发现基于固体聚(环氧乙烷)(PEO)的电解质以来,已经测试了各种聚合物主体,包括聚碳酸酯(例如,聚(碳酸亚乙酯)、聚(碳酸亚丙酯)、聚(碳酸亚丙酯)聚(碳酸乙烯酯))、聚酯、聚腈(例如聚丙烯腈(PAN))、聚胺(例如聚乙烯亚胺)和聚(偏二氟乙烯)(PVDF)及其共聚物。PEO具有非常低的玻璃化转变温度(Tg,大约-64℃),与其他聚合物相比,它是一种良好的锂离子络合剂。类似于锂离子与 PEO的氧配位,聚碳酸酯基和聚酯基聚合物电解质可以通过羰基和/或醚氧与锂离子配位,并在一定程度上表现出相似的特性。PAN比PEO更刚性且具有更高的 Tg,含氮基团可以作为路易斯碱并与锂离子配位和溶剂化。PVDF及其共聚物已广泛用于凝胶电解质中,其吸收大量液体电解质,并作为传统锂离子电池电极中的粘合剂。作为聚合物主体,通常具有低 Tg 值的高度氟化 PVDF 聚合物也很受关注,因为它们的高介电常数会促进离子解离和分离。

在聚合物电解质中,PEO基电解质因其优异的盐溶剂化能力和与电极的界面相容性仍然是研究最广泛的,并且PEO基电解质被用于Bluecar电动汽车的锂金属聚合物电池中。然而,基于PEO的电解质的离子电导率(σ)在室温(RT)下在10-7-10-5 S cm-1范围内,低于SSB的要求。另一个挑战是聚合物电解质在高压下的不稳定性(基于 PEO 的电解质的电化学稳定性窗口<3.8 V(相对于 Li/Li+)),这限制了它们在高压正极材料中的使用。提高聚合物电解质离子电导率的方法包括通过添加增塑剂(锂盐有时也具有显着的增塑作用)或残留溶剂的存在来增加电解质中自由体积的量,或通过增加锂盐的量在聚合物基质中。然而,尽管添加此类低分子量添加剂会增加离子电导率,但也会损害其他性能,例如机械强度和电化学稳定性。此外,由于其低弹性模量,简单的聚合物-锂盐混合物不能完全阻止锂枝晶的突出,已经开发了交联聚合物或嵌段共聚物以提高剪切模量。

柔性聚合物电解质可以确保电极和电解质之间的低界面电阻,并兼容大规模制造工艺。聚合物电解质具有复杂的相图,离子与聚合物的络合取决于阳离子和阴离子的类型,以及聚合物内的官能团。聚合物电解质的结构动力学关系和电化学行为取决于聚合物结构、聚合物类型和分子量、锂盐和用于加工的溶剂。然而,这些关系和行为仍然缺乏深入的了解。

硫化物无机电解质硫化物基无机电解质因其超高离子电导率、低加工温度和低刚性而备受关注。几种基于硫化物的无机电解质,例如银汞矿家族,在室温下表现出极高的离子电导率,约为 10-3-10-2 S cm-1,甚至超过了传统锂离子电池中液体电解质-隔膜的离子电导率。硫化物的主要缺点是它们有限的热力学稳定性、对H2O和O2的敏感性,因此它们很容易与空气中的水分反应生成 H2S 气体,从而破坏电解质。大多数硫化物在低电位下被锂金属还原并在中间电位下氧化,由于离子的相互界面扩散或反应,可能在阴极氧化物颗粒和硫化物之间的界面处形成空间电荷层。因此,需要保护界面或合金阳极来稳定硫化物电解质-电极界面。在考虑大规模生产SSB时,硫化物具有延展性,只需将其压在一起而无需高温共烧结,即可促进层压电解质和复合电极层的制造。因此,外部加压对于形成均匀的固-固界面和保持电极-电解质界面的紧密接触至关重要。例如,在电池循环期间施加外部压力的情况下,证明了具有良好性能的硫化物基 SSB 电池。然而,硫化物基电解质对压力的要求可能会限制它们的应用。 氧化物基无机电解质几种基于氧化物的电解质,例如钙钛矿型 Li3xLa2/3−xTiO3 (LLTO)、NASICON 型 Li1+xAlxTi2−x(PO4)3 (LATP)、Li1+xAlxGe2−x(PO4)3 (LAGP)尤其是石榴石型 Li7La3Zr2O12 (LLZO) 因其高离子电导率、宽电化学稳定性窗口和优异的热力学性能(如高强度和弹性模量)而受到广泛关注。然而,通常需要 >1,000 ℃的高烧结温度才能在室温下获得具有 10-4–10-3 S cm-1 的高离子电导率的致密陶瓷。陶瓷电解质的刚性使其难以在循环过程中缓冲电极材料的体积变化,导致氧化物电解质与电极之间失去紧密接触。此外,高加工温度及其固有的脆性使得难以制造基于氧化物陶瓷电解质的块状SSB。氧化物陶瓷电解质可能适用于通过薄膜沉积制造的微电池,如基于锂磷氧氮化物 (LiPON) 的薄膜锂离子电池,或通过类似于用于大规模制造多层陶瓷电容器。然而,开发用于制造多层陶瓷电池的类似技术将具有挑战性。

IPC 电解质聚合物和无机固体电解质的比较(表1)表明,两者都不能满足高离子电导率和转移数(t+)、对电极的高稳定性、与成熟制造工艺的兼容性和成本效益的所有要求。或者,通过结合聚合物和无机固体电解质的互补优势,IPC电解质(表 1)已成为满足所有这些要求的更好选择,并且一直致力于开发它们。IPC电解质继承了聚合物组件的灵活性和放大加工性,因此可以与用于传统锂离子电池的大规模和卷对卷制造工艺兼容。此外,IPC电解质可能实现增强的离子电导率和稳定性,这是由于无机组分和聚合物与无机相之间的协同相互作用。

1、IPC电解质的设计除了易于大规模生产外,适用于高能量密度SSB的IPC电解质还应具有高锂离子电导率(例如,σ > 10-4 S cm-1)和迁移数(例如,t+ ≈ 1),满足各种稳定性要求。为了开发用于制造高能量密度和安全SSB的IPC电解质,需要选择聚合物和无机组分的最佳组合,并在了解IPC电解质的基本性质的基础上设计IPC电解质的微观结构。接下来,作者回顾了对IPC电解质离子传输和稳定性的最新理解,以及IPC可用的加工路线。

SSB电池中的固体电解质(图 1c)夹在阳极和阴极层之间,既用作电解质又用作隔膜,并且还添加到复合电极中以形成锂离子传输的网络通路。因此,在常规锂离子电池中,希望固体电解质中的锂离子传输类似于多孔隔膜内的液体电解质(在室温下σ > 10-3 S cm-1)。

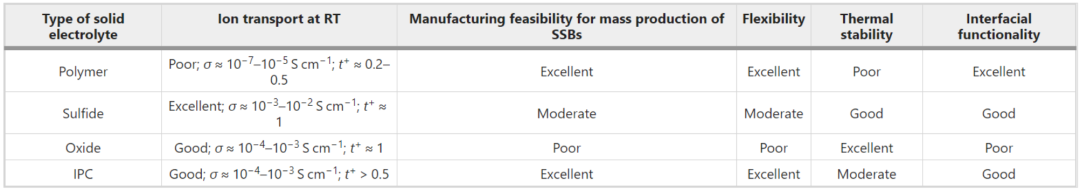

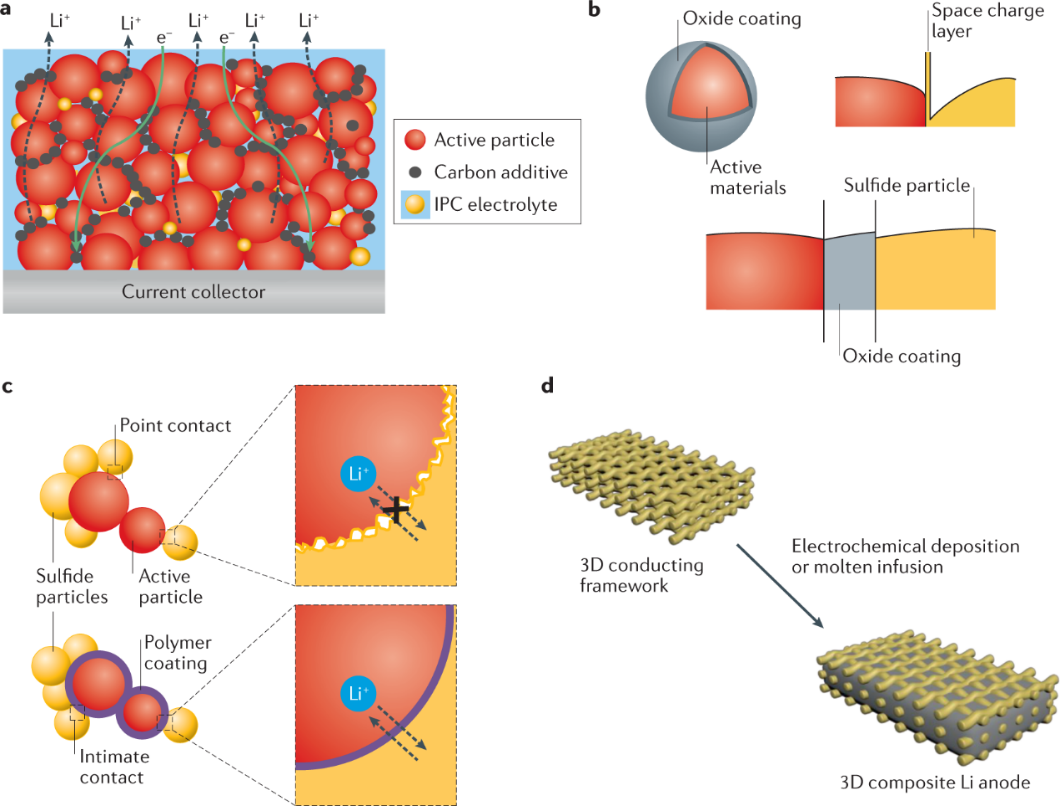

具有低 Tg的聚合物电解质(例如基于 PEO、聚酯和 PVDF 及其共聚物的电解质)通常包含结晶相和非晶相,并且两相中锂离子的传输机制不同。尽管通过在结晶相中跳跃的锂离子传输在聚合物电解质的离子传输机制中起作用,但非晶相更有利于离子传输。一方面,聚合物电解质中的离子传输(基于PEO电解质),依赖于锂盐的解离和所得锂离子的传输,通过聚合物链在高于 Tg 的无定形区域中进行分段运动。另一方面,许多聚合物主体在很大程度上是无定形的(例如,聚碳酸酯包括聚(碳酸亚乙酯)、聚(碳酸亚丙酯)和聚(碳酸乙烯酯))并且具有比PEO更高的Tg。根据聚合物电解质中锂离子传输的普遍接受模型,涉及耦合到聚合物链的分段运动,较低的Tg有利于离子电导率。在局部自由体积的存在下,锂离子可以借助聚合物链中特定的极性官能团(如羰基、腈、醚、硫化物和氮化物)运输或跳跃到相邻的配位点。将无机填料与聚合物电解质结合(图 2a)是降低Tg和抑制低Tg聚合物结晶的有效方法。

在过去的二十年里,关于惰性填料对聚合物电解质离子电导率的影响已经有很多研究。惰性填料本身不传导锂离子,主要包括氧化物(如 Al2O3、SiO2、TiO2和 ZrO2)、金属有机骨架和粘土矿物(如蒙脱石、埃洛石和坡缕石)。惰性填料对离子电导率的增加主要归因于两种机制(图 2a)。首先,填料物理抑制低Tg聚合物(如 PEO)的结晶,填料表面和聚合物链之间的路易斯酸碱型相互作用也在动力学上抑制聚合物链的结晶并增强链段运动,增加离子迁移率 (μ)。其次,填料和锂盐之间的路易斯酸碱相互作用导致盐解离增强,从而增加了移动锂离子的浓度(n)。由于 σ = qnμ(其中 q 是锂离子电荷),μ、n 的增加可以大大提高电导率。因此,填料和聚合物基体之间的路易斯酸碱相互作用具有重要作用,并且由于路易斯酸碱相互作用而在填料和聚合物之间形成的界面层建立了快速的离子传输途径。使用具有高比表面积的填料,例如纳米颗粒和纳米多孔材料(例如,介孔二氧化硅、多孔 Al2O3和金属有机骨架、纳米线或层状材料对路易斯酸碱相互作用有效,并产生更多的界面层,从而更大程度地提高离子电导率。例如,将Al2O3和TiO2纳米颗粒引入PEO-LiClO4电解质中,离子电导率大大提高了两个数量级以上。

与惰性填料相比,无机电解质填料,如LLZO和硫化物,由于它们还具有高离子电导率,因此在提高离子电导率方面更有效。即使是微米级的 LLZO 颗粒也可以大大增加离子电导率(图 2b)。使用LLZO颗粒时,重要的是确保其表面新鲜,因为LiOH和Li2CO3在暴露于空气中的水分时很容易形成。在由无机电解质填料和聚合物电解质组成的IPC电解质中,无机颗粒充当惰性填料,并在聚合物和填料之间的界面层内通过路易斯酸碱相互作用形成离子传输路径。此外,无机电解质填料本身可以促进快速离子传输。许多实验和模拟致力于揭示IPC电解质中的离子传输行为,但锂离子传导机制尚未完全了解,因为对内部界面层和多种组分之间的复杂相互作用知之甚少,包括无机填料、聚合物、锂盐和加工用溶剂。实际上,可以在包含更多刚性链聚合物(例如,具有高Tg的聚合物)的IPC中设想与上述讨论不同的传输机制。

图 2. 无机-聚合物复合电解质中的离子传输。

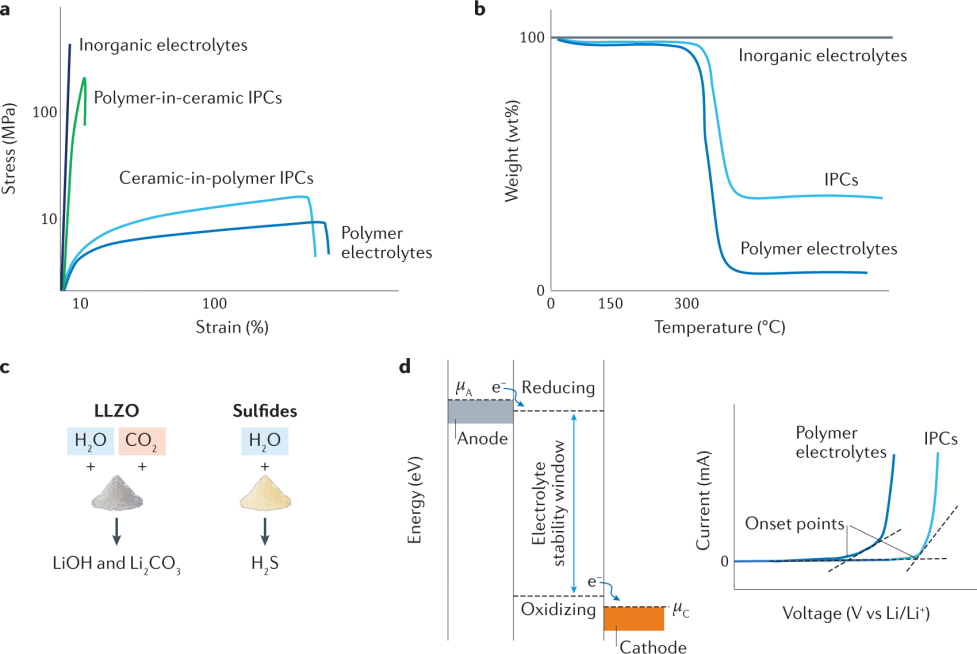

2、IPC的机械稳定性机械稳定性是大规模生产的首要参数(图 3a)。IPC电解质应表现出适用于可扩展电池制造的机械性能,缓冲充放电循环期间的体积变化并抑制锂枝晶生长。理论上,剪切模量 >6 GPa 的固体致密电解质膜(即没有孔隙和晶界)可以阻止锂枝晶的生长。柔性聚合物电解质表现出低剪切模量(通常<0.1 GPa),因此难以阻挡锂枝晶。相比之下,无机电解质的剪切模量可高达数十GPa(对于 LLZO33,约为 60 GPa)。制造IPC电解质的最初目的是提高聚合物电解质的机械稳定性。通常,与聚合物基体相比,添加无机填料会增加拉伸强度,但会降低断裂伸长率,这可以从应变-应力曲线(图 3a)推断出来。选择具有高粘弹性、自愈性和良好成膜性的聚合物可以使IPC电解质具有高机械稳定性。IPC电解液的机械性能还取决于无机填料的含量。陶瓷聚合物电解质表现出优异的柔韧性;然而,由于电解质中含有大量陶瓷填料,陶瓷聚合物电解质的柔韧性(图 3a)和粘附性能较差。附着力差会影响电极和电解质之间的紧密接触,导致循环时界面电阻增加。因此,IPC电解质的合理设计需要在获得适当的模量和对正极材料和锂金属负极的良好表面粘附之间进行折衷。

一种建议是层压IPC设计,具有薄的、柔软的聚合物电解质粘合层和薄的刚性IPC电解质层。在该设计中,柔软且具有粘性的聚合物层与正极层接触良好,刚性IPC电解质层具有高机械强度并抑制锂枝晶。当然,提高IPC电解液的剪切模量并不能完全解决锂枝晶问题。即使对于具有高剪切模量的LLZO等刚性陶瓷电解质,在一定的电流密度下,枝晶仍然可以沿着陶瓷的晶界生长。因此,正如最近提出的化学机械设计规则所强调的那样,高模量不是减轻枝晶生长的先决条件。例如,尽管剪切模量低,但纳米级LiF均匀嵌入IPC电解质中已经证明其枝晶抑制特性。

3、热稳定性IPC电解质的热稳定性对电池安全至关重要。大多数聚合物电解质显示出比液体电解质更高的热稳定性,但添加锂盐会降低其分解温度。聚合物相的分解通常发生在 >300 ℃,而大多数无机电解质在更高的温度下是稳定的(图 3b)。因此,将无机填料添加到聚合物电解质中可以提高热稳定性,因为填料充当主链并在升高的温度下稳定IPC电解质的完整性。即使聚合物组分降解,电极仍被无机骨架隔开。在某些情况下,添加低分子量聚合物或低聚物以增加离子电导率和对电极的润湿性,以及形成薄膜IPC电解质。虽然这些低分子量添加剂比液体电池中常见的易燃有机溶剂具有更高的热稳定性,但必须控制它们的浓度,并应在大型SSB中评估其安全性,尤其是在误用的情况下。

图 3. 无机-聚合物复合电解质的稳定性。

4、化学稳定性IPC电解质的化学稳定性决定了它们的储存和制造条件,并决定了兼容电极材料的选择。对环境空气和水分敏感的材料,例如 LLZO 和硫化物(图 3c),将导致高制造成本和安全问题。聚合物电解质通常在空气中表现出良好的化学稳定性,但需要在干燥的气氛中处理以防止H2O吸附。对于SSB,IPC电解质应与电极兼容,且在整个储存和使用寿命期间,电解液与电极之间不会发生灾难性和不可逆的化学副反应。即使界面不能设计为热力学稳定,它也应该设计为动力学稳定。大多数IPC电解质具有与聚合物基质相似的化学稳定性。在某些情况下,无机填料可能会在填料表面捕获痕量的H2O或溶剂,从而防止H2O或溶剂与锂负极发生反应。值得注意的是,在IPC电解质中,聚合物组分可以作为缓冲层,以防止无机电解质(如含钛氧化物、LATP 和 LLTO)与锂金属负极的直接接触和剧烈反应。即使对于包含由聚合物包裹的硫化物颗粒的硫化物基IPC电解质,硫化物颗粒与锂负极之间的界面反应也受到抑制。上述层压IPC设计还可以通过防止组分之间的直接接触来减轻无机组分对锂金属的化学不稳定性。

5、电化学稳定性IPC电解质的电化学稳定性(由电化学稳定性窗口(图 3d)表示)决定了它们与高压正极和锂金属负极的兼容性,这对于实现高能量密度SSB很重要。通过评估电解质-电极界面的热力学,已经进行了理论计算来研究无机电解质材料的固有电化学窗口。

最常见的基于PEO的聚合物电解质在电压 >3.8 V时缓慢氧化,限制了它们在高能量密度电池中的应用。此外,PEO和锂盐具有吸湿性,如果在制备过程中被水分污染,基于PEO的聚合物电解质会变得更加不稳定。无机电解质具有较宽的电化学稳定性窗口,其上限超出了液体和聚合物电解质的上限。因此,与聚合物电解质相比,无机填料的引入导致IPC电解质的电化学稳定性窗口更宽图 3d)。然而,仍需要进行研究来澄清这种扩大效应的起源,从而可以合理设计聚合物基体、锂盐和无机填料以进一步拓宽电化学稳定性窗口。除了IPC电解质的合理设计外,电解质-电极界面还可以设计为扩展实际的电化学稳定性窗口。

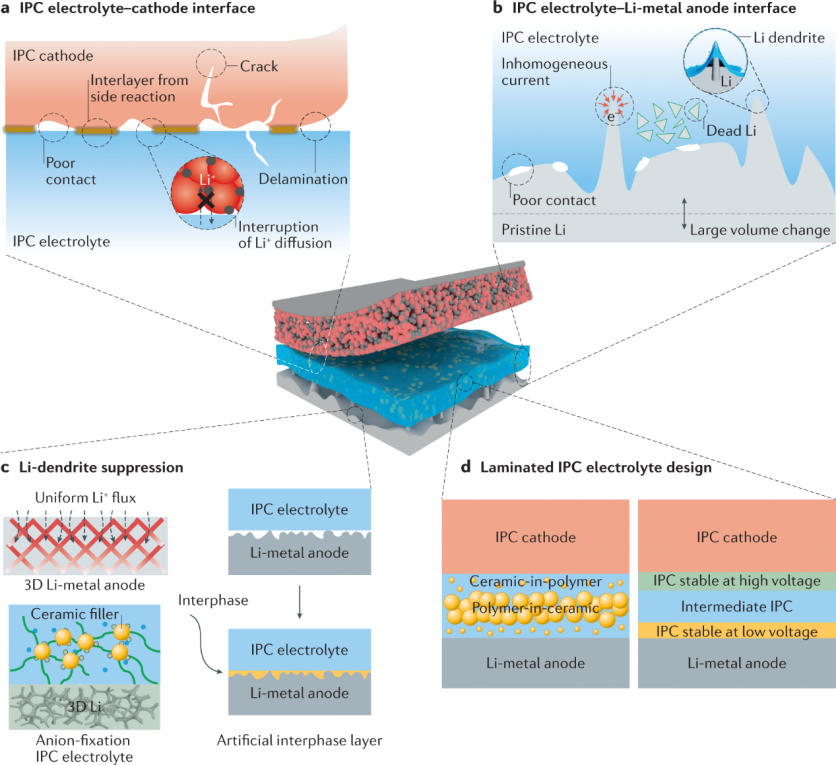

6、复合电解质的整合当IPC电解质替代电池中的多孔隔膜和液体电解质时,需要调整IPC电极和电极-电解质界面以满足SSB的要求。还需要考虑与大规模生产相关的问题,例如复合固体电极的设计、电极-电解质界面的稳定性和电池制造。另一个考虑因素是阴极和电解质层之间形成的固-固界面,以及阴极内部粒子之间的众多界面,可能会导致IPC阴极内部和界面处的离子和电子传输障碍。如果在循环过程中发生体积变化,这些界面接触可能会变差。当使用锂金属作为负极时,锂枝晶的生长也会对锂负极和电解质之间的界面构成威胁。

7、复合电极SSB的复合正极或非锂负极可以使用浆料混合、流延和压制来制造(图 1a)。由于SSB中没有液体电解质,添加到IPC电极中的IPC电解质必须形成锂离子传输网络,围绕电极内的大量活性材料颗粒。同时,IPC电解质还应有助于无需高温处理的固体IPC电极的致密化,并适应循环过程中活性材料的较大体积变化,以防止IPC电极开裂并保持界面处的良好接触。因此,理想情况下,IPC电极应具有相当高的活性材料负载量,且无活性成分最少,锂离子和电子传输的有效网络,以及电极内部和电极-电解质界面处的紧密固体-固体接触。

图 4. 无机聚合物复合正极和负极。

8、电解质-电极界面除了IPC电极内的许多内部界面外,IPC电解质隔膜和电极之间的界面对于SSB的性能和功能也至关重要(图 5)。由于无机相的含量高,具有高负载活性氧化物材料的IPC阴极是刚性的。在循环过程中,即使是刚性固-固界面上的小应变也可能导致化学或机械故障。这些故障包括电极和IPC电解质隔膜之间的裂纹形成或分层,这会增加界面阻抗,降低电化学性能,甚至导致电池故障(图 5a)。柔软的IPC电解质隔膜有利于在循环过程中保持与IPC正极良好的弹性固-固界面接触和稳定性,并有利于降低界面电阻。

图 5. 电极和无机聚合物复合电解质层之间的界面。

9、电池制造许多研究表明,基于IPC电解质的单SSB电池具有良好的性能,表明IPC电解质可用于制造实用的SSB电池。类似于用于制造传统锂离子电池的大规模连续卷对卷工艺(图 1a),SSB电池的制造可以设计为包括连续浆料混合、流延和卷对卷工艺。IPC电极和电解质隔膜,IPC电极和电解质隔膜的层压,以及堆叠(图 6)。

图 6. 为大规模生产固态电池定制无机-聚合物复合材料的制备工艺流程。

【前景与展望】固体电解质,特别是SSB的研究由于其高能量密度、长寿命和高安全性而继续快速发展。在所有固体电解质技术中,IPC电解质展示了SSB的最佳整体性能和放大能力。IPC解质将软聚合物与稳定的无机材料结合,可实现高离子电导率、良好的电极润湿性以降低界面电阻和高稳定性以确保安全。本文总结了对IPC电解质的最新理解,并讨论了对其设计的要求,强调了通过优化IPC电极和界面将IPC电解质集成到SSB中的关键挑战。

要实现和加速SSB技术的应用,主要存在两个问题:首先,在复合水平上,IPC电解质(以及IPC电极)的离子传输性能和各种稳定性需要改进。这种改进需要设计和选择无机和聚合物材料(尤其是聚合物电解质)的最佳组合。此外,还存在许多问题,例如,对SSB电池多相IPC系统的锂离子传输机制、动力学和宏观特性的基本理解。解决这些问题需要将制造和表征与不同长度尺度和时间尺度的模拟相结合。需要利用先进的表征技术来观察和分析IPC中的掩埋界面、多种组分之间的协同相互作用以及IPC电解质隔膜和电极之间的界面。

从电池层面来说,IPC电极和IPC电解质隔膜的制造,以及电解质、电极间界面的合理设计的层压制造,对于实现高性能电池至关重要。研究IPC电极层(具有大量活性材料和快速离子电子共传输网络)和SSB电池的IPC电解质隔膜层的制造、加工和处理,以及层厚度的调整(例如,薄电解质隔膜和薄锂金属负极)是制造技术的快速更新和升级所必需的。这种层压多相IPC的自动化电池制造和质量控制将决定SSB的未来。最后,尽管IPC可以显著改善电池的安全问题,但大型SSB模块和电池组的安全性仍需在投放市场之前进行全面测试。

Fan, LZ., He, H. & Nan, CW. Tailoring inorganic–polymer composites for the mass production of solid-state batteries. Nat Rev Mater (2021).https://doi.org/10.1038/s41578-021-00320-0

- 下一篇:电驱技术|蔚来电驱系统简析

- 上一篇:轴式扭矩传感器常见问题

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告