提高新能源汽车电机效率的方法

01、电机

总的来说相同设计:800V平台下,电机最大效率与400V差不多,电控效率会下降一些。

研究电机效率,实质上是分析各类损耗的过程,搞清楚影响各类损耗的关键性因素。

● 减小电流流过绕组时的损耗。提高电机效率的一种最直接的方法就是减小电枢绕组损耗。例如,通过增大槽面积,以便使用更多的铜来增大绕组的截面积进而减小其电阻,使电流流过绕组时的损耗降下来。

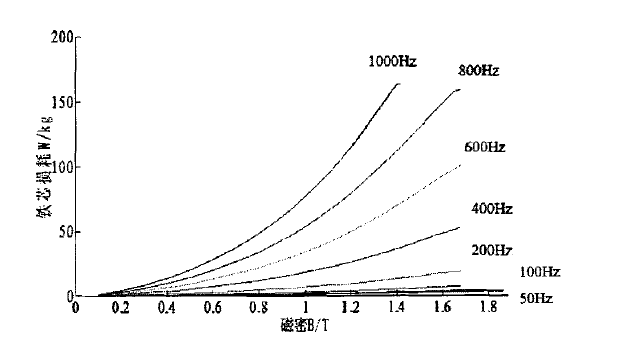

● 铁心损耗的控制。铁心损耗与铁心中磁通密度和频率两大因素有关。通常电源频率是固定的,故而为减小铁芯损耗,一般采用加长铁芯的办法。

● 效率的提升与材料消耗紧密相关。为了达到所要求的能耗水平,用铜量、铁心体积的增加不可避免。但损耗的降低并不总是与铜铁的消耗量增加成正相关。当铁心、线圈截面增大一定程度,损耗反而会增大,因为铁心体积增大部分同样会使铁心、线圈损耗增大,若超过因电阻减小、铁芯不饱和引起的减小量,效率反而降低。可能会存在这样一个点,过了该点,增大铁心体积时,损耗实际上反而会增大。类似地,对一定的磁通密度,通过使用更薄的叠片,就可以减小涡流损耗。

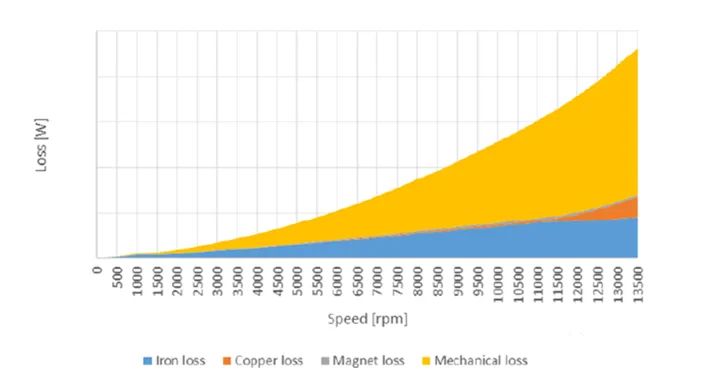

如下图是永磁同步电机损耗随着电机速度的关系图,从图中可以看出可以看到在铁损和机械损耗占比是比较大的逐渐加大,随着速度增长,铁损上升幅度较大。对于电机来说机械损耗已经很难再降低了,下面着重讲讲降低铜损和铁耗。

图1 损耗随电机转速变化图

1.如何降低铜损

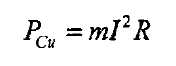

电机铜损耗由流经铜绕组的电流发热产生,在不考虑集肤效应的前提下,铜耗公式如下:

其中I与m一般是确认的,降低铜耗一般就是降低每一相的电阻。

首先,导线横截面面积越大,电阻越小,因此采用扁铜线代替圆形可以降低铜损。

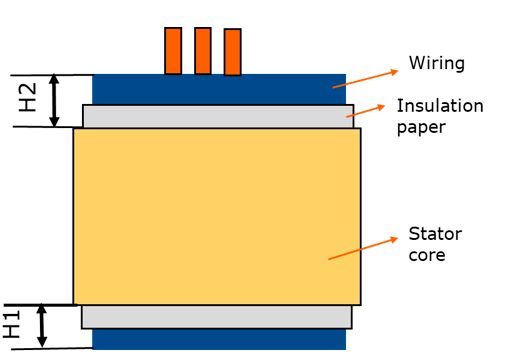

其次,电机铜线高出铁芯高度是对性能没有帮助,但是会增加每相电阻,因此降低H的高度能降低铜损。因此对比扁铜线方案I-pin和H-pin,H-pin的铜损相对较低。

图2 电机绕组高出铁芯高度示意图

以上是不考虑集肤效应的情况,那考虑集肤效应呢?当电流交变频率过高时, 粗铜导线容易产生集肤效应,即电流集中在导体表面。集肤效应将使电流流经导体的截面积减小,电阻增大,产生更多铜损耗。

以上总结,电流频率越高,铜损就越大,车用永磁同步电机输入的三相交流电经逆变器形成,如果逆变器输出电流波形的谐波成分越多,则产生更多的铜损耗。因此控制逆变器输出波形的谐波含量也可以降低铜耗。

2.如何降低铁损

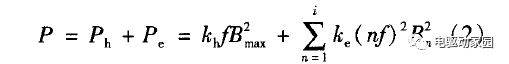

铁损主要针对硅钢片和永磁体,分为两个部分,磁滞损耗和涡流损耗,降低硅钢片损耗:硅钢片损耗主要是磁滞损耗和涡流损耗两种,其公式如下:

其中Ph为磁滞损耗,Pe为涡流损耗,对应的Kh为磁滞损耗系数,Ke为涡流损耗系数。

在电机设计确定后,Bmax是一定的,f和电机转速和电流谐波含量相关(可见控制器好坏很大程度也在影响电机损耗)。因此降低磁滞损耗系数Kh和涡流损耗系数Ke成为降低损耗的主要途径。

Kh是根据硅钢片生产厂商所提供的实测铁损耗曲线用最小二乘法求得,如下图,因此选用迟滞损耗低的铁芯是降低铁损重要途径。

图3 铁芯损耗系数

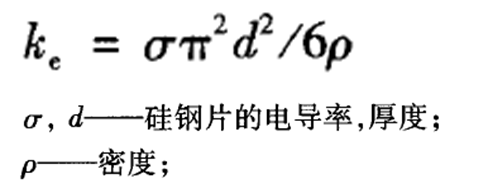

Ke公式如下,以以下公式可知,硅钢片越薄则涡流损耗系数越小,涡流损耗越低:

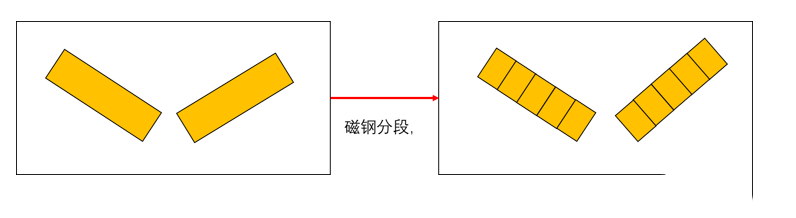

降低永磁体损耗:永磁体损耗主要是涡流损耗,硅钢片通过减少单片厚度减小涡流密度,同样永磁体也可以通过分段来达到降低涡流损耗目的。相对而言永磁体损耗在整个损耗占比是十分小的,大概是总体铁耗十分之一。

图4 分段式磁钢示意图

以上介绍了降低铜损和铁耗的方法,其实就电机而言能选择的方法不多,毕竟考虑损耗的同时还要兼顾性能,因此相对而言降低控制器输出的谐波含量对降低电机损耗十分重要,下一篇将会讲到控制器这边。

02、电控

众所周知,电控系统是新能源电动汽车的“三大核心”技术之一。据统计,电控系统效率提升1%,可显著提升纯电动汽车的整车经济性,其设计出的车型在市场竞争中更加具有竞争优势!

目前电控系统效率优化技术主要包括:载频动态调整技术、DPWM发电技术、过调制技术、广域高效HSM电机。

相比于电机来说电控的效率是非常高的,损耗来源也无非是IGBT和二极管这种发热相对较大的电子元器件。

其实也可以这么说,相比于效率,电控更加关注提高控制精度,降低谐波含量以及电驱安全功能。本篇除了讲讲提高电机控制器效率,随便讲解下影响控制器效率的几个因素。

1.控制器损耗的组成

电驱动系统损耗关系如下图,电控的损耗包括:IGBT 开关损耗,IGBT 导通损耗,二极管稳态损耗,二极管反向恢复损耗。

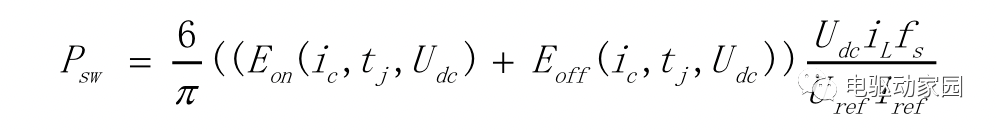

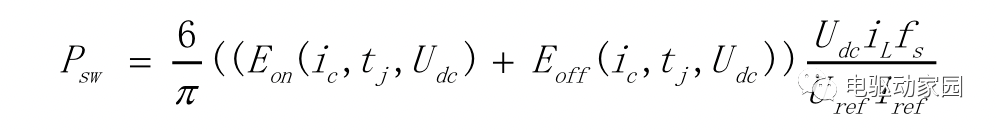

IGBT 开关损耗:

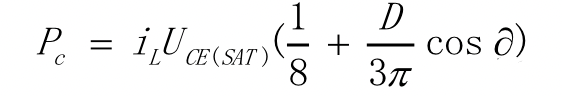

IGBT 导通损耗:

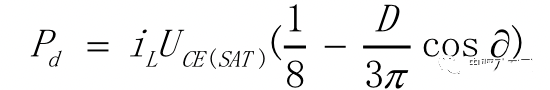

二极管稳态损耗:

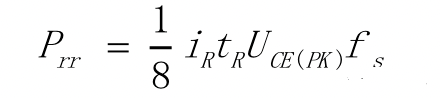

二极管反向恢复损耗:

式中,Eon 和 Eoff 分为每次开关的导通和关断能量损耗,这由给定参考电压的数据表提供;fs为IGBT开关频率,ic 为导通电流;tj 为结温;iL 为交流电电流峰值;Uref 为 IGBT 阻断状态电压;iref 为通态电流;

UCE(SAT)为 IGBT 饱和压降;D 为 PWM 波占空比;δ 为输出电压和输出电流之间的相位差;UCE 为二极管正向压降;iR为二极管恢复电流峰值;tR 为反向恢复时间;UCE(PK)为二极管恢复时两端的峰值电压。

2.影响电控效率的因素

这里讲电控效率影响更加偏向硬件,即电控控制策略以及电机标定处于同一水平。(电机标定参数会影响到控制策略,同时影响整个电驱的效率)

对上一节进行分析可知,低的直流母线电压和开关频率可降低逆变器损耗,但是直流母线电压Udc是跟着整车平台走的,不能变的;峰值电流iL是电机方案下来后确定的。因此目前提高控制器效率的比较有效的措施是在fs,Eon,Eoff这些参数下文章。下面是基于这两个参数提供的提高效率的方法:

低速下降频:低速在电机低速运转时,三相电流频率不高,此时可以采用 IGBT降频的方式来提高电控在低速下的效率,当然这点也需要综合电驱NVH表现。

使用开关损耗更低的SIC:目前随着整车平台电压提高,IGBT的开关损耗会进一步加大,因此目前更低导通损耗的SIC在高压平台上应用的越来越广,目前车规级SIC的国产化也是如火如荼的进行,相信随着SIC价格下降以及相关工艺(银烧结)成熟,SIC的应用会越来越广。

3.总结

总的来说,在电机标定水平,控制策略一定的情况下,在硬件上优化电控效率的方法不多,所以不得不感慨软件才是电控核心。结尾再次强调一点:在谈论电驱效率时候不能简单分解电机和电控,因为电控在很大程度上是影响电机效率的,因此如果电驱效率达不到要求,更应该从电控中找原因,这也是为什么软件才是电控核心,毕竟在硬件上挑战就意味着成本的增加。

- 下一篇:考虑最大制动能量回收功率的再生制动模糊控制

- 上一篇:驱动桥啸叫试验与降噪措施研究

广告

广告 最新资讯

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

广告

广告