一种基于传统变速箱的48V P3并联式混动传动系统

杜新乐 王全任 陈 凯

(泛亚汽车技术中心有限公司,上海 201201)

[摘要]随着国家油耗要求越来越高,整车企业实施混合动力策略、布局混合动力产品已是大势所趋。对传统车企而言,既要拥抱新能源带来的变革又要保持现有传统产品的转型升级,基于传统车型的混合动力策略是传统车企战略需求。基于现有传统车型,着重介绍了一种基于CVT变速箱的高效紧凑的P3并联式混动方案,为传统汽车和48V低功率车型提供了一种低成本可快速实施的节约燃油消耗和提高整车性能的改进途径,性价比较高。

关键词:P3混动汽车 48V P3传动机构 P3传动控制机构 低成本混动系统

0 前言

随着国家油耗要求越来越高,整车企业实施混合动力策略、布局混合动力产品已是大势所趋。对传统车企而言,既要拥抱新能源带来的变革又要保持现有传统产品的转型升级,基于传统车型的混合动力策略是传统车企战略需求。48V P0微混系统是最早在传统车型上实施的经济混动方案,性价比较高,各大车企尤其是欧洲车企在2018年开始陆续配置量产,据HIS预测如图1,到2025年全球48V微混车辆将超过1,200万。随着48V微混平台的成熟以及国家排放法规的进一步提高,48V P0混动系统面临更新换代的需求,需要提前寻找潜在的性能改进优化方案。

注:数据来源HIS

图1 全球48V车型市场规划预测

Fig.1 Global 48V model market planning forecast

1 混动结构选型

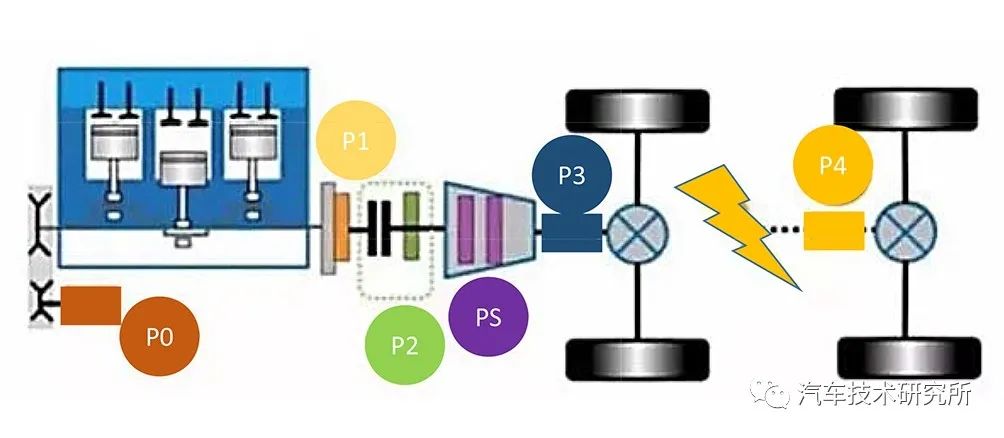

第一代48V系统采用P0混动构型,和其它节油技术相比,具有高性价比、高安全性和高适用性等特点,但是P0系统处于发动机前端,电机功率和传动效率较低且无法单独驱动车辆运行。

图2 不同构型下电机位置示意图

Fig.2 Schematic diagram of motor position in different

configurations

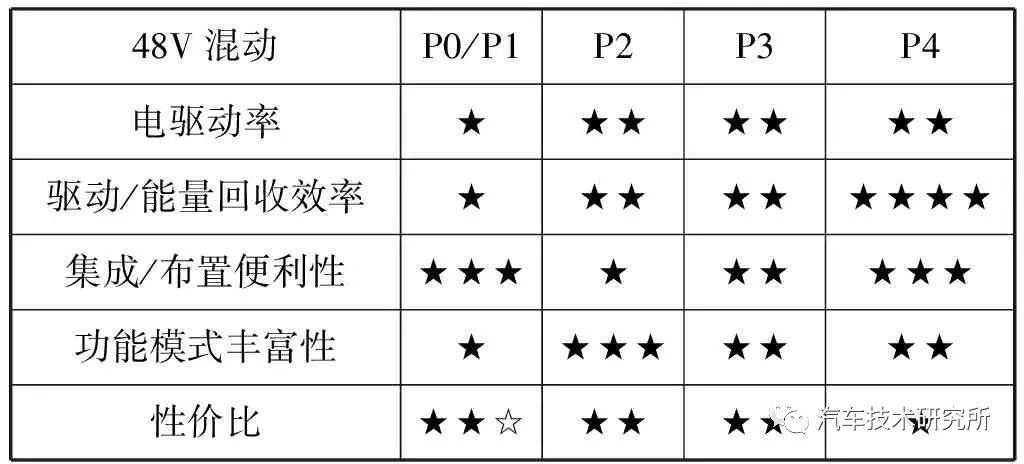

48V混动系统为了追求更高的油耗性能,需要提高电机功率,按照48V电池瞬时最大电流530A@10s的放电能力,电机最大功率可以做到20 kW~25 kW,并尽量靠近车轮端以获得更好的电驱效率和能量回收效率。常见的48V混动构型比较见表1,显然P0/P1系统无法满足要求。由于P4系统车辆需要新增后驱系统,改动量和成本增加较多,而P3方案相较P2系统有更好的布置空间,综合比较48V P3系统更适合传统车辆改动量较小条件下实现。

表1 48V混动构型比较表

Table.1 Comparison table of 48V hybrid configuration

P3系统结合传统变速箱实现较为容易,在主减速齿轮上的电驱耦合也有最广泛的适用性,适合MT/AMT/CVT/DCT/AT等所有具有主减速结构的传统变速箱形式。

本文将着重介绍一种基于传统CVT变速箱集成平行轴式并联48V P3电机混动方案。

2 基于CVT变速箱的48V P3混动系统

2.1 传动系统概述在这里输入标题

现有48V微混动车型主要具有发动机动力助力、调整发动机行驶工况、怠速和行驶充电、制动能量回收等功能,48V P3车型由于拥有更大功率的电机以及更直接的传动链,可以实现整车纯电行驶、电动起步、电动倒车等48V P0系统不具备的功能,另外,在调整发动机行驶工况、怠速和行驶充电、制动能量回收等方面都比48V P0系统有所提高,基于以上的功能分析,CVT变速箱的48V P3混动系统需要具有支持以上整车功能实现的能力,即既支持传统动力总成的动力传递,又具备P3介入后的丰富功能,可以支持实现车辆的纯电行驶、混合动力行驶、传统动力行驶的驱动模式。

为了实现以上目标,本方案将P3电机将通过一套平行轴式的电驱传动系统与传统动力在主减速齿轮上进行能量耦合,为了提高驱动和充电效率,电驱动系统将至少拥有一个驱动档位和一个充电档位;为了支持电机驱动和充电档位之间的切换,需要设计一套高效的换挡机构。

表2 P3和传统48V微混功能对比表

Table.2 48V P3 and traditional 48V micro-mixing function comparison table

2.2 传动系统介绍在这里输入标题

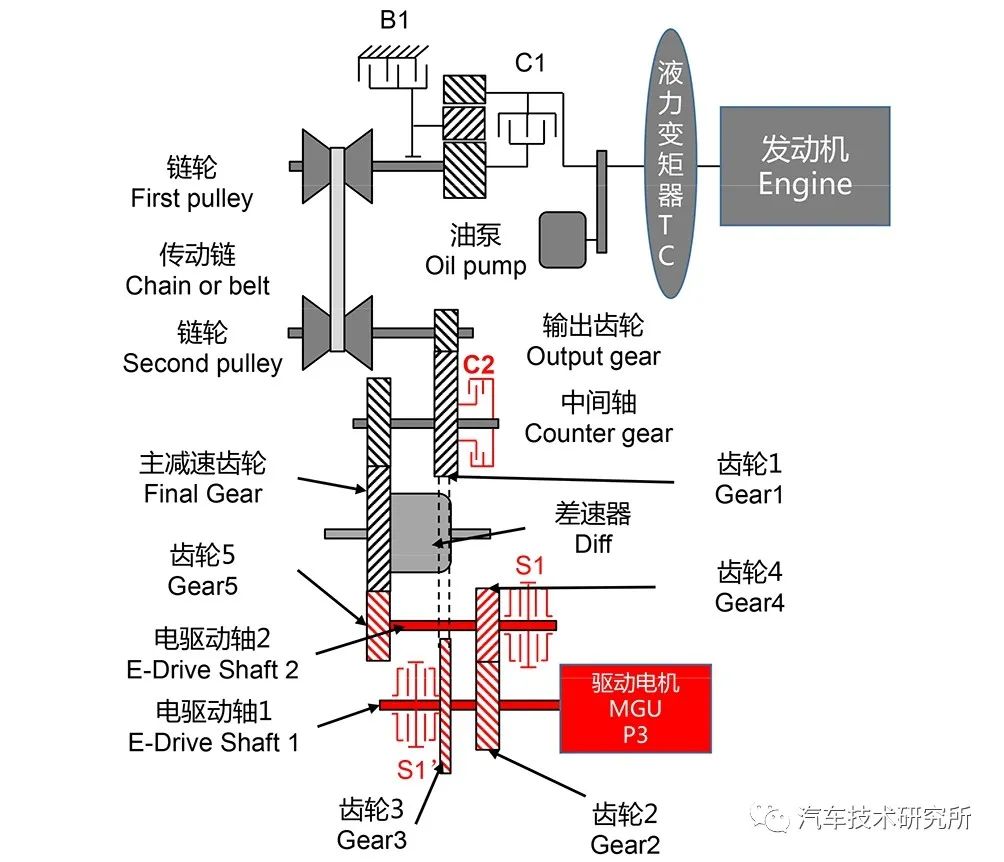

基于传统CVT增加P3混动系统的传动系统如图3所示,发动机和变速箱的连接以及发动机传统动力传递结构不变,在中间轴上新增一套单向离合器C2,支持在纯电行驶等工况下,按照需求断开传统动力。

图3 基于传统CVT增加P3混动系统的传动系统图

Fig.3 The transmission system diagram with the addition

of P3 hybrid system based on traditional CVT

新增一套二轴式平行轴电驱传动机构,驱动电机与电机驱动轴1共轴连接,驱动轴上装有齿轮2和齿轮3,齿轮2和电驱轴1固定连接,齿轮3和中间轴上的齿轮1常结合,齿轮3旁设同步器S1′,通过S1′可以实现齿轮3和电驱轴的接合或断开。齿轮4和齿轮5布置在电驱轴2上,齿轮4旁设同步器S1,齿轮5与电驱轴2固定连接。除驱动电机外,所有传统CVT传动机构和P3电机驱动机构都包裹在壳体内,集成度更高且更容易实现高效润滑。

2.3 动力切换结构介绍在这里输入标题

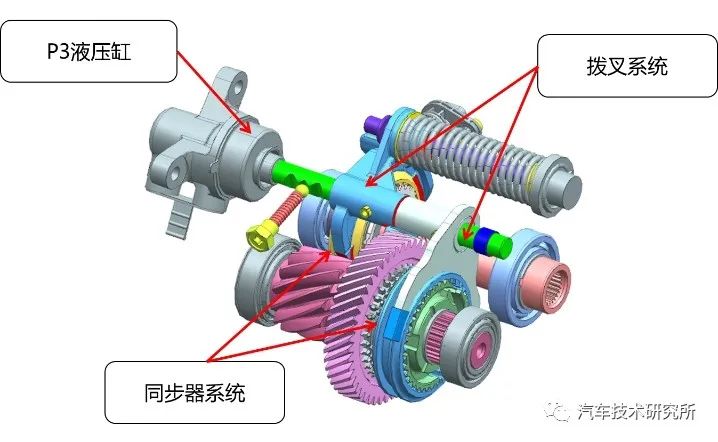

平行轴式的电动传动机构设有二个同步器机构,每个同步器机构负责一个齿轮的动力结合和断开,为了更紧凑的实现动力切换,设计两个拨叉联动设计,使用为同一个P3液压缸控制,销连接实现联动。如附图4,两端设置机械限位,仅驱动和充电两档,不设空挡,控制简单。优点是液压缸一侧为液压推动,一侧为弹簧回位实现电机驱动档,降低整个系统能耗;成本低,结构紧凑,节省变速箱空间。

图4 高效的P3系统动力切换机构示意图

Fig.4 Schematic diagram of efficient P3 system power

switching mechanism

2.4 电机集成方案和布置在这里输入标题

P3电机推荐使用直流永磁同步电机,将电机整体地安装在电驱动轴上,和电动驱动系统形成整体电驱系统。永磁同步电机和电机控制逆变器集成一起,冷却方式采用水冷冷却方式。

永磁同步电机的优点如下[1-2]:

(1)永磁同步电机本身的功率效率高以及功率因数高;

(2)永磁同步电机发热小,因此电机冷却系统结构简单、体积小、噪声小;

(3)电机和逆变器采用一体式设计结构,集成度高,空间优化且性能有保证;

(4)永磁同步电机允许的过载电流大,可靠性显著提高;

(5)整个传动系统重量轻,单位重量功率大;

(6)由于齿轮传动系统和CVT一体设计,P3传动系统集成度高,可对转向架系统随意设计:如柔式转向架、单轴转向架,使列车动力性能大大提高。

(7)由于采用了永磁材料磁极,特别是采用了稀土金属永磁体(如钕铁硼等),其磁能积高,可得到较高的气隙磁通密度,因此在容量相同时,电机的体积小、重量轻。

(8)转子没有铜损和铁损,也没有集电环和电刷的摩擦损耗,运行效率高。

(9)转动惯量小,允许的脉冲转矩大,可获得较高加速度,动态性能好,结构紧凑,运行可靠。

综上所述,永磁同步电机集成逆变器的设计,更能发挥P3电机的优势。

2.5 动力传动模式的实现在这里输入标题

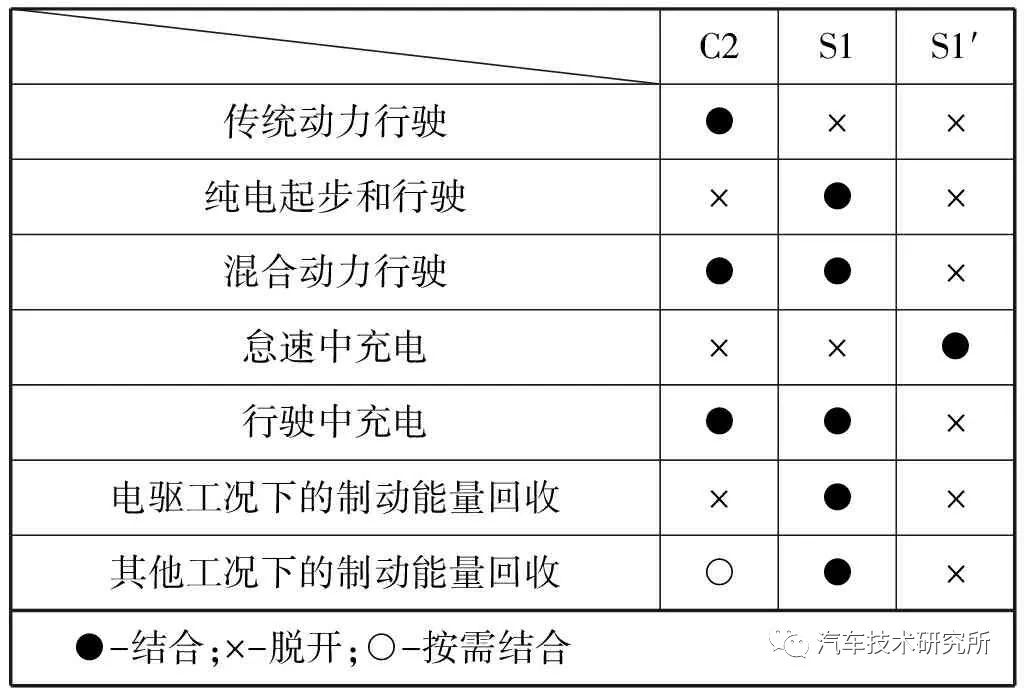

通过C2离合器和S1、S1′的动作,实现动力流的多模式切换,不同档位的结合可以控制P3电机有无扭矩需求,也可以实现P3电机在合适工况或者电池馈电条件下,通过扭矩控制实现电机在行驶中发电功能,优化传动效率,同时支持整车的行驶功能及实现充电模式和能量回收,如表3所示:

表3 混动传动功能模式表

Table.3 Function mode table of hybrid drive

(1)通过C2离合器结合,S1断开,S1′联动同步器断开,可以实现传统动力驱动车辆;

(2)纯电起步和行驶模式下,C2离合器断开,S1结合,电机驱动电驱轴1和齿轮2,通过齿轮4进而通过S1传递到电驱轴2,通过齿轮5最终传递到主减速齿轮,实现电驱动力朝车轮方向传输;

(3)混动模式下,C2离合器结合,S1结合,则发动机和P3电机共同驱动车辆,进而获得更好的车辆加速性能;P3电机可以通过转速方向切换实现前进和倒挡起步以及行驶的需求;

(4)怠速充电下,C2离合器脱开,S1′结合,发动机怠速动力由齿轮1传递到齿轮3,进而传递到电驱轴1,最终传递给电机来进行发电;

(5)此系统同时支持行驶中充电,C2、S1和S1′的开关状态和混动模式的动力行驶相同,通过电机出负向扭矩来实现发动机动力通过P3来发电的功能;

(6)该系统支持刹车制动能量回收,在电机驱动条件下刹车,不改变动力传递路径,通过控制P3电机出负向扭矩来阻止车辆行驶并发电,在传统发动机驱动车辆或混合动力行驶时,则使用P3电机出负向扭矩,通过主减速齿轮、齿轮1、齿轮3和电驱动轴来实现电机发电充入电池。

2.6 传动系统布局总览在这里输入标题

通过集成CVT传统系统、电驱传动系统、电驱控制系统、集成电机和逆变器的永磁同步电机系统,实现基于CVT的P3混动系统,该系统紧凑高效且便于布置,对传统车型前仓空间较为有利,在基本不改变现有前仓布局下,在SGM某车型完成布置工作,满足布置和周边转向机、发动机排气管、发动机、半轴等周边零件的间隙要求,具备应用条件。

图5 P3电机与传统CVT集成示意图

Fig.5 Schematic diagram of integration of P3 motor

and traditional CVT

3 混动系统样箱建造

为了验证本文提出的48V P3并联式混动传动系统的方案,本司相关技术团队完成了将上述技术方案实现的混动系统样箱试制,如图6。并顺利通过下线测试,验证了C2离合器和P3档位切换机构的控制初步满足本文方案的技术假设。

图6 混动系统样箱建造

Fig.6 Prototype construction of hybrid system

4 混动系统台架试验

为了近一步验证本文提出的48V P3并联式混动传动系统的方案,本司相关技术团队同时完成了混动系统台架的搭建,并依据台架近一步完善了控制模型的搭建和测试环境的搭建,对控制系统不停地进行优化和迭代。

图7 混动系统台架试验

Fig.7 Bench test of hybrid system

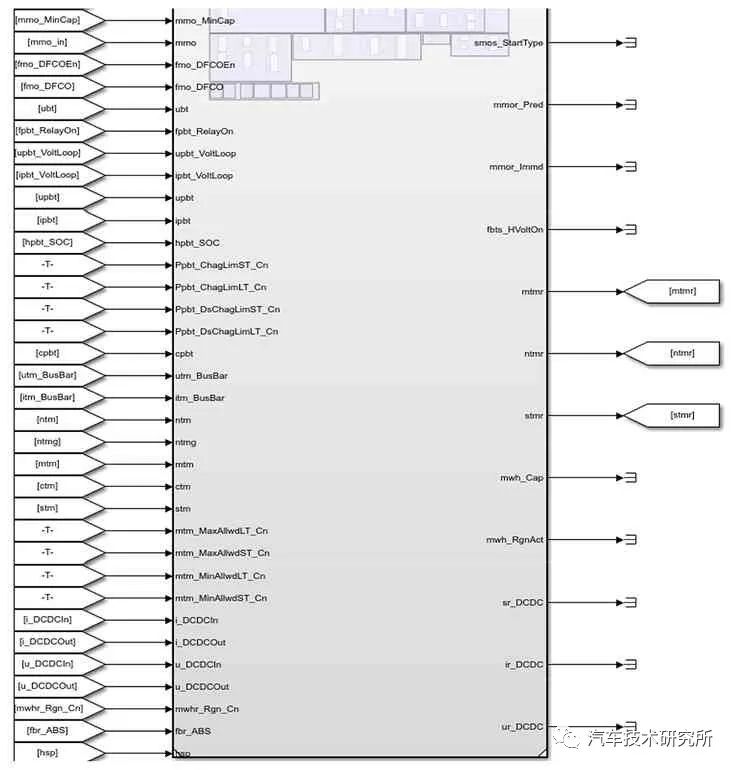

4.1 控制模型搭建在这里输入标题

将混动模式控制、扭矩分配、扭矩安全、最优速比决策等23个软件功能分解到57个模块,如图8。利用MATLAB/Simulink搭建控制软件模型,对控制算法进行具体实现。

图8 控制软件模型

Fig.8 Control software model

4.2 测试环境搭建在这里输入标题

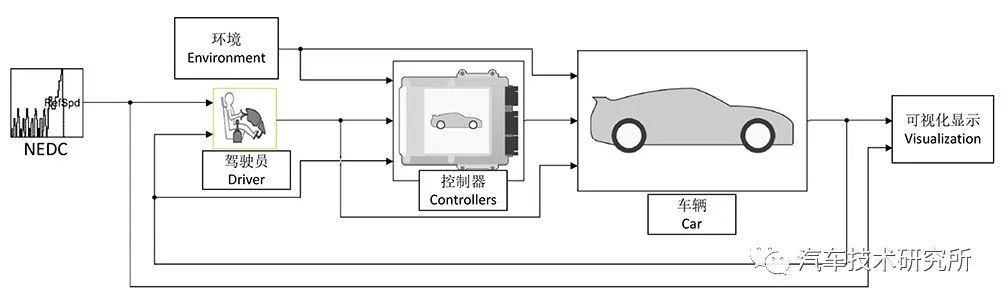

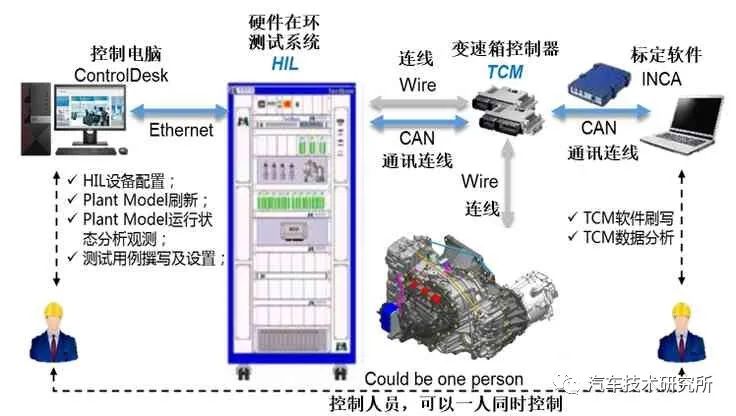

(1)搭建物理模型及测试环境,对控制软件模型进行了模型在环测试,对控制软件模型进行优化;

(2)搭建硬件在环系统,并利用快速原型对控制软件进行了硬件在环测试,基于实时系统对控制软件模型进行进一步优化;

图9 Mil测试环境搭建

Fig.9 Mil test environment setup

图10 Hil测试环境搭建

Fig.10 Hil test environment setup

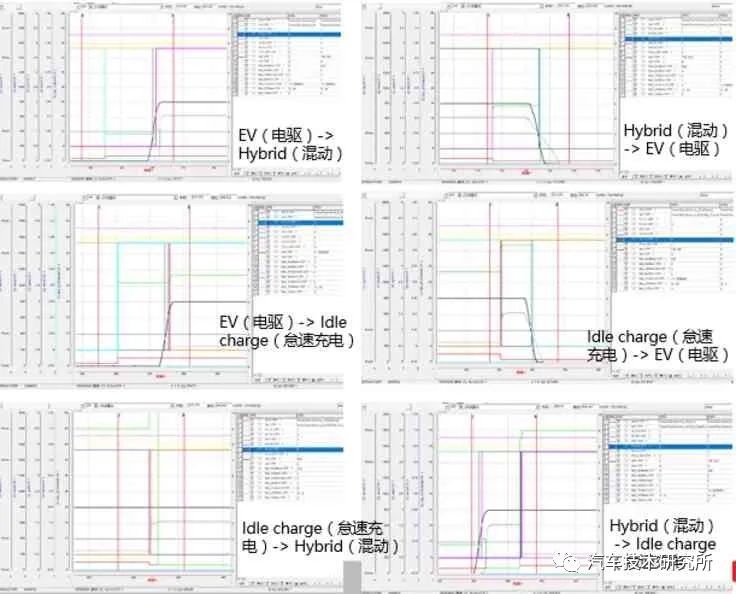

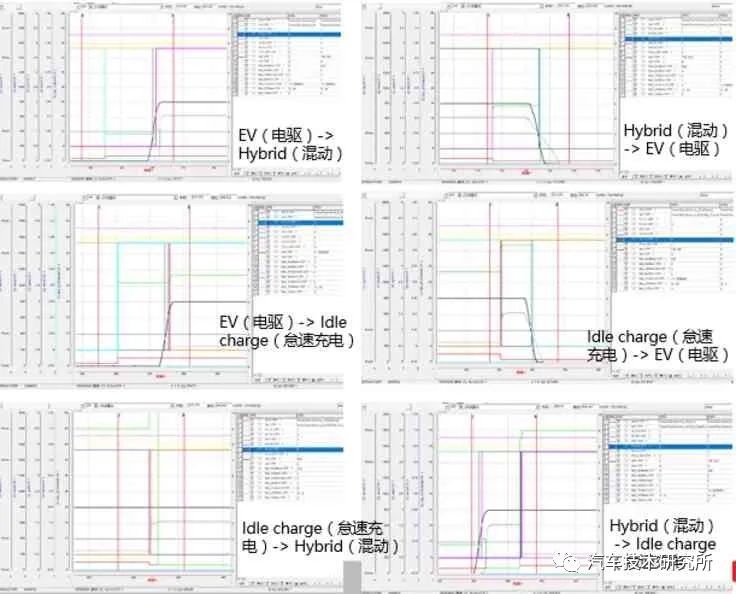

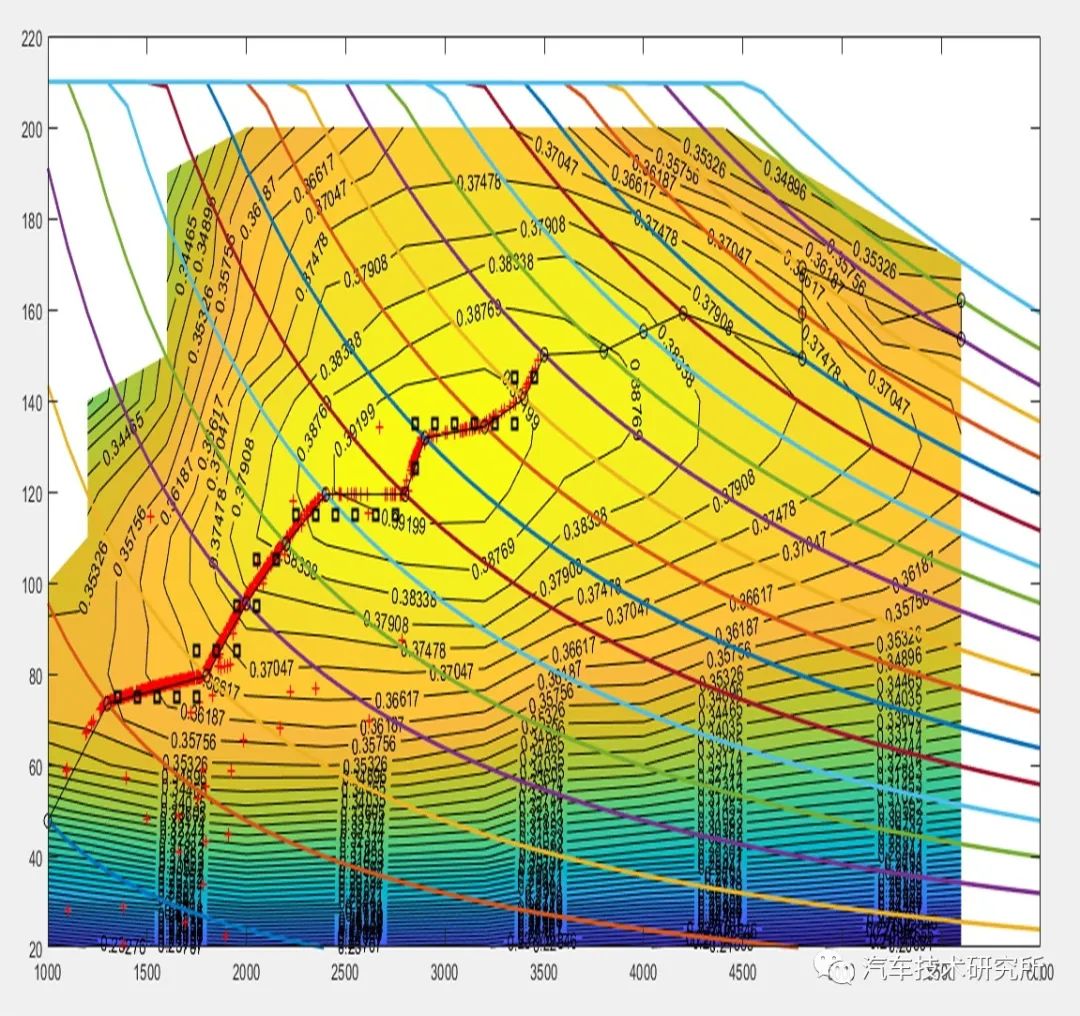

通过混动系统台架对混动系统变速箱进行控制优化以及功能测试,完成了EV/Idle charge/hybrid三个模式之间的切换、三个模式之间的传动链控制以及三个模式之间的策略验证,最终实现了具体的模式切换功能,如图11,并将台架数据带入仿真模型中,完成基于台架模拟仿真的油耗分析结果。

图11 模式切换调试数据

Fig.11 Mode switch debugging data

图12 模拟仿真中的发动机工况点

Fig.12 Engine operating point in simulation

5 总结

本文阐述了一种基于CVT变速箱的48V P3策略,研究了其功能要求和性能优点,并完成了设计,实现了样机试制及台架搭建,最后实现台架功能测试,并完成了油耗分析。因国内外基于CVT的48V P3并联式混动系统方案和布置均无量产项目,所以该混动方案处于初期阶段。通过在现有车型上的布置研究,可以较为便捷的满足传统整车前舱布局要求;搭载20 kW~25 kW的P3永磁同步电机及高效的平行轴式电驱传动系统,结合高度集成的电驱控制系统,混动系统可以为整车综合工况节省14%~16%的百公里油耗,以NEDC综合油耗6.8 L的某中型SUV带起停系统的传统车型而言,百公里节约1 L燃油消耗量;该方案相对传统整车和CVT变速箱改动量不大,简单容易实现,成本较低。该方案同样兼容高压平台综合性价比较优,是传统自动档变速箱车型尤其是传统48V P0轻混车型升级的重要技术路线,具有较广泛的应用前景。

参考文献

[1] 廉国琦.论变频器控制永磁同步电机的理论和实践[J].建筑工程技术与设计,2018,(15):4823. DOI:10.3969/j.issn.2095-6630.2018.15.676.

[2] 刘杰,宗长富.电动汽车电力电子技术应用[M].北京:北京交通大学出版社,2018.03:78-81.

[3] 陈跃.浅析混合动力汽车动力传动系统的结构与原理[J].河北农机,2020(05):46.

[4] 麦鹏.并联式混合动力汽车驱动系统及控制策略研究[J].时代汽车,2018(04):81-82.

[5] 宫唤春.混合动力汽车驱动系统方案设计[J].汽车工程师,2019(12):17-20.

- 下一篇:从所有驾驶的车辆中学习驾驶

- 上一篇:面向C-V2X的智能化交通安全设施技术要求

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告