宝马ix3电驱动系统技术解析

一、概述

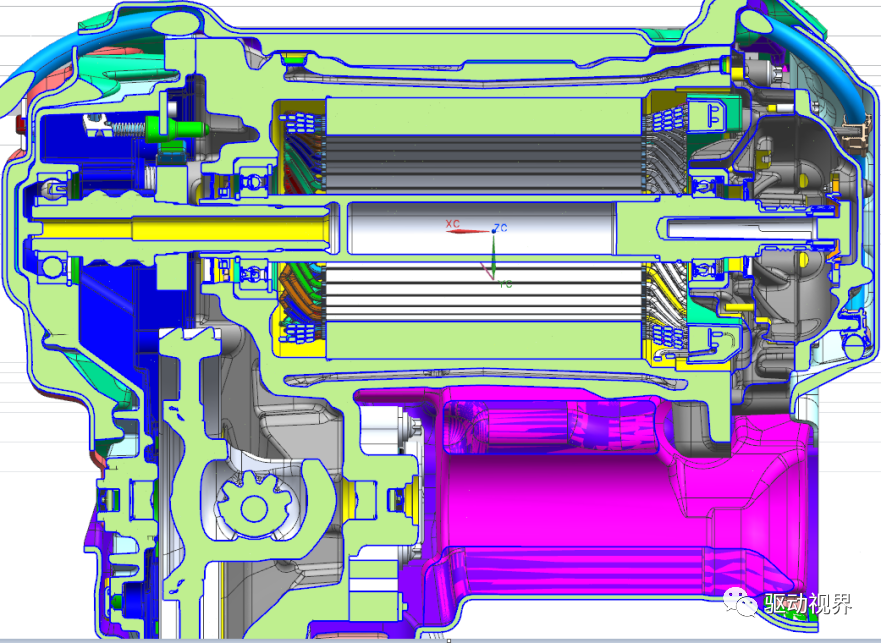

第五代BMW eDrive电力驱动单元将电动机、逆变器及变速器融为一体,在保证性能的同时大幅降低重量并减少所需的安装空间。第五代电驱动系统(2020年上市的iX3开始搭载)还将用于iX系列车型。

这套系统使用了电流励磁同步电机,可以通过控制电流精确调整电磁力,因此在满载(高转速)和部分负载(低转速)时均能保持平稳运转。与永磁同步驱动电机(PMSM)不同,无需使用磁铁和稀土材料,可降低采购风险和成本。

1.1电驱动系统主要技术特点

搭载BMW iX3的第五代电驱动产品是目前电驱行业内设计集成化、紧凑化、设计理念较为优秀的一款产品,主要体现在如下几个方面:

1)降噪方面:整体采用声学包裹方案,降低电驱动系统噪声;箱体外部设计有声学锚点,便于安装;

2)集成化方面:动力源(驱动电机)、减速器、逆变器为整体集成化设计方案;

3)紧凑化方面:为降低零件的使用数量与结构类型,采用紧凑化、集成式润滑方案;

4)轻量化方面:润滑模块采用工程塑料,紧固件采用铝制螺栓,极大降低电驱动系统的重量。

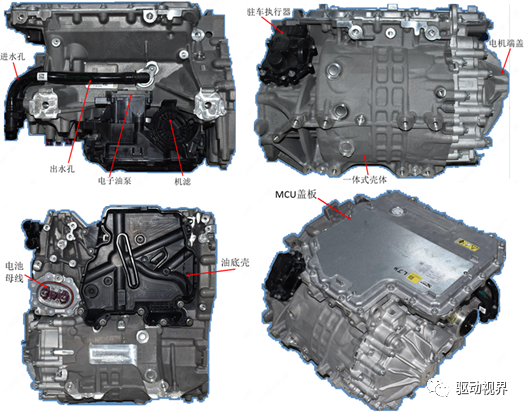

1.2 整体外观

1)电驱动系统多侧面采用声学包裹,声学包裹采用“热压纤维板+PU发泡技术;

2)MCU控制器采用沉入式方案进行安装;

3)动力电池电缆接口从电驱动系统底部进入;

4)采用四悬置点进行布置、三点式吊耳;

5)采用将驱动电机、减速器、逆变器融合在一起的深度集成式三合一总成的形式;

6)采用同步电机、扁线发卡定子、励磁转子技术;

7)电机控制器和电机定子采用水冷;如图1、图2、表1所示。

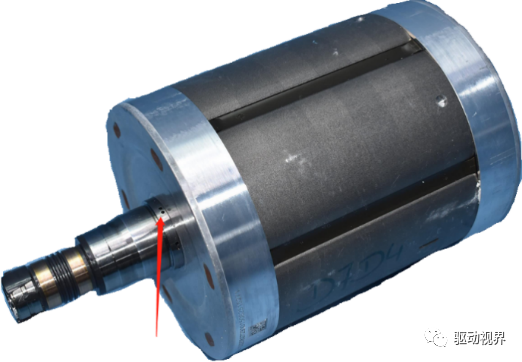

图1 宝马第五代电驱系统轴测图

图2 电驱系统轴侧布局图

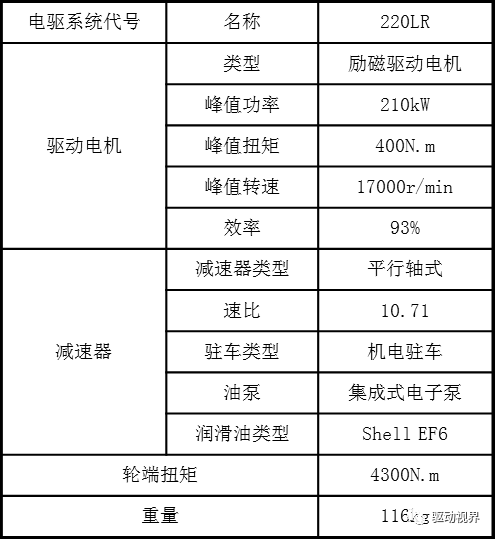

表1 第五代电驱系统参数

二、驱动电机系统

驱动电机系统采用他励结构,励磁电流恒定,碳刷总成为三点螺栓固定,可维修性强,但因碳刷为接触式方案,长时间运转会因磨损,产生较多粉尘;工作时极易产生电火花(往往会增加灭弧装置),电磁干扰大。

该技术方案作为有刷驱动电机的一种变型,采用的是电刷与集电环进行接触,工作状态易产生电火花,结构简单,启动响应性强,起动扭矩大,变速平稳,NVH好。如图3所示。

图3 励磁结构实物示意图

励磁绕组代替永磁体,避免了高转速反电动势,有利于电机高速恒扭矩的实现;可通过定子绕组主动放电,放电速度快,没有永磁体,不会产生旋转磁场造成车体抖动。

定子与三相电铜排为一体化设计,定子绕组为发卡式扁线结构,共54槽数;定子与驱动电机壳体为热压过盈装配。转子的磁极猜测为6极,直流励磁,无磁钢;转子硅钢片表面未见明显辅助槽设计。驱动电机壳体集成水套,壁厚17mm左右。

图4 驱动电机定子和转子实物示意图

励磁结构中含电刷结构,为了避免碳粉磨损下的杂质影响驱动电机性能,将主壳体的轴承为密封式结构,防止杂质外泄。如图5所示。

图5 密封结构示意图

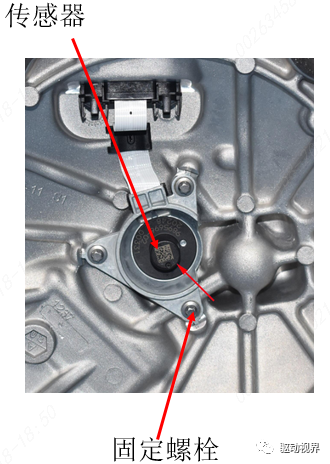

图6 位置传感器实物图

位置传感器不是旋变传感器,采用类似记录旋转转速对应电机角度值式传感器、12PIN、线排简洁,布线短。如图6所示。

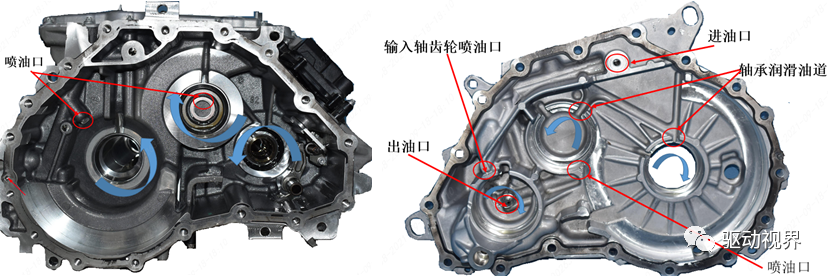

三、减速器

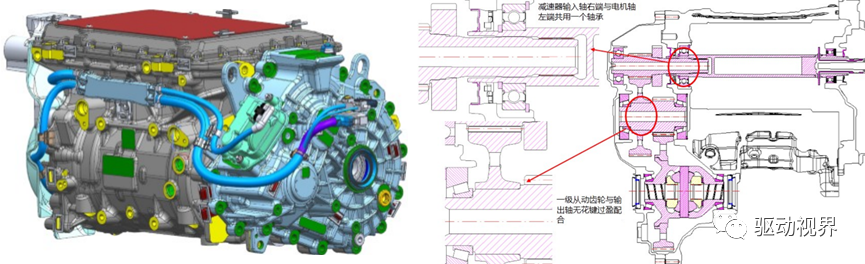

BMW ix3电驱减速器采用“经典平行轴”布局,可实现轴向的最短尺寸,输入轴采用深沟球轴承进行支撑,中间轴与差速器采用锥轴承进行支撑。如图7所示。

图7 减速机构示意图

输入轴采用3轴承进行布置,一是减少轴承使用数量的同时降低了轴向长度;二是减少轴承用量,降低摩擦损失,但此类型结构需要提高系统装配定位精度,以防止驱动电机转子轴与输入轴外花键的接触。如图8所示。

图8 输入轴三轴承布局示意图

图9 接触式电刷示意图

为消除轴电流对支撑轴承的影响,第五代电驱动系统采用接触式电刷来实现,布置在中间轴轴承与壳体之间。如图9所示。

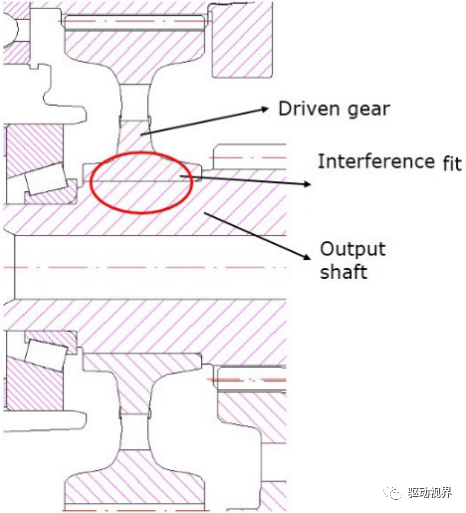

此电驱的一级减速从动齿轮与中间轴,并非采用花键配合,而是采用圆柱面压装后焊接进行扭矩传递,此种设计涉及较多的影响因素,比如两个零件的粗糙度、结合长度等等,目前此种方案设计存在一定可靠性风险,在国内尚未进行应用。如图10所示。

图10 一级减速结构配合示意图

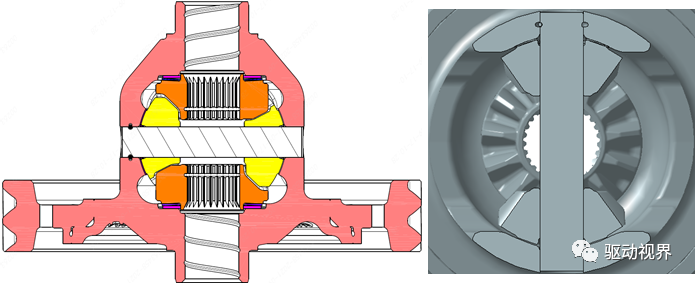

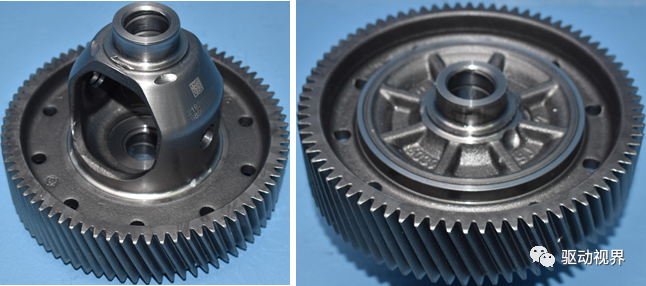

四、预紧式差速器系统

采用“零间隙”差速器系统,半轴齿轮采用双垫片。通过半轴齿轮止推垫圈之间的锥形弹簧提供预紧力,以提升直线行驶稳定和转向稳定性,无需进行垫片的选取。如图11、图12所示。

行星齿轮与行星齿轮轴采用磷化处理,减小摩擦损失,同时行星齿轮轴与差速器壳体采用“C型卡簧”可实现其不可拆卸的功能。

差速器壳体与差速器齿圈采用“圆周激光焊接”进行,保证轻量化的前提下,实现了强度提升。宝马第五代的差速器壳体采用是外壳机加方案,这与BMW i3的差速器壳体加工工艺基本相似,有助于提高其零件在高速回转工况下的运转稳定性。

图11 预紧式差速器结构示意图

图12 差速器实物示意图

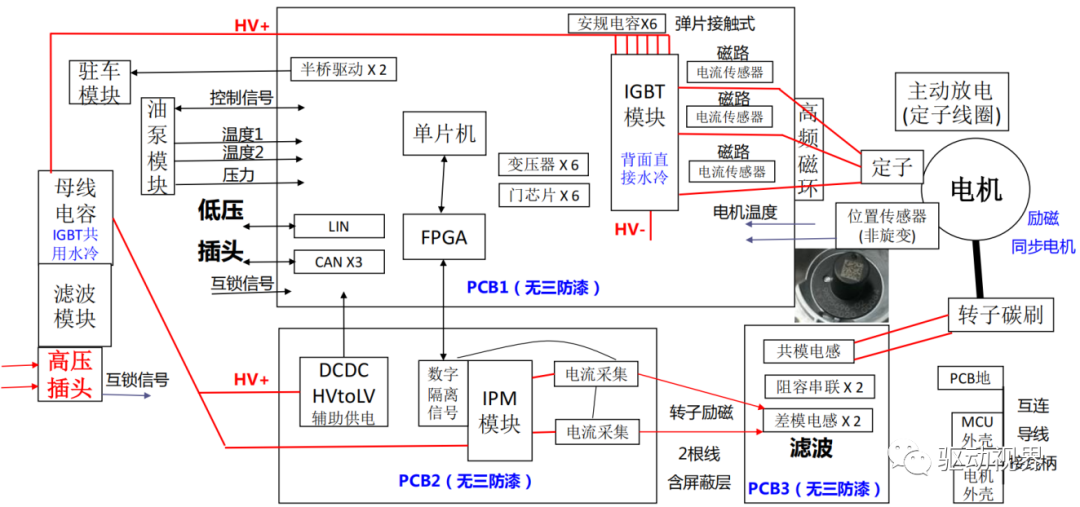

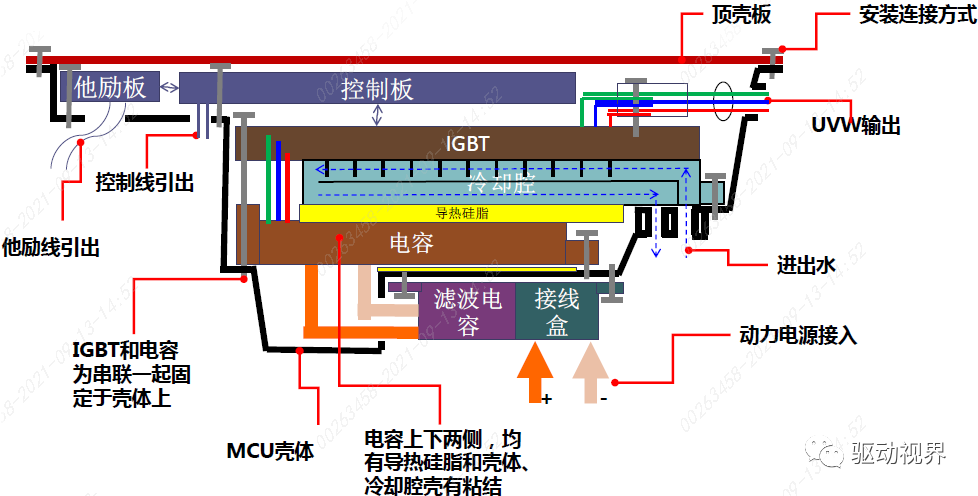

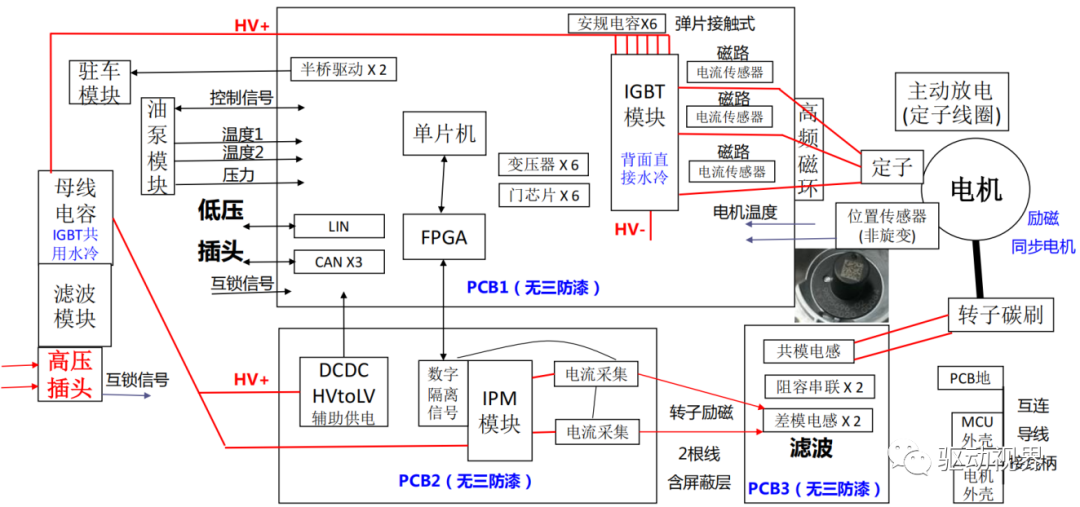

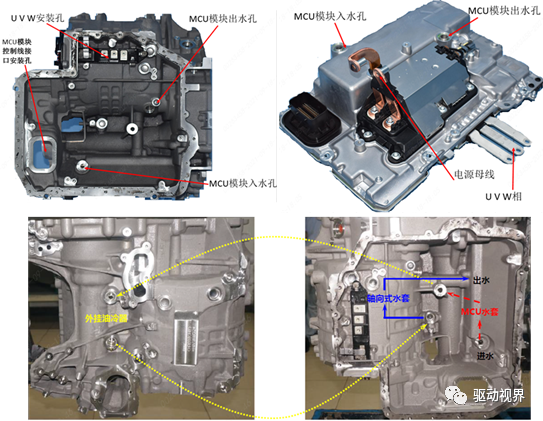

五、电机控制器

如图13所示,电容与IGBT中间设计有冷却水道与导电硅脂,为进一步降低IGBT的结晶温度,驱动电机三相线与MCU控制器的连接方式。

技术特点归纳如下:

1)IGBT模块背面直接通冷却水散热,自身大电流能力1200A,驱动功率大,定制件。IGBT模块与母线电容背靠背接触,共用水冷散热,散热好的母线电容寿命长。1PCB与IGBT模块弹性连接,可分离,有利于维修更换IGBT模块,但IGBT管脚装配有一定的插歪风险。

2)高压输入、输出端子传导壳体散热,有利于降低MCU内部温升。高压输入滤波模块、励磁滤波供电,安规电容,有利于MCU整机的EMC表现及安全,但成本高。

3)单片机+FPGA组合控制,有利于并行执行、迅速响应,执行效率高,但成本高。设计DC-DC高压转低压,辅助供电控制电路,增加了低压供电可靠性,但成本高。

4)转子有刷连接,理论可靠性较低,且占用旋变安装位置,只能采用体积小的非旋变位置传感器。励磁同步电机增加了励磁绕组控制,增加了MCU开发调试难度。

5)为了充分利用三合一驱动轴以上的所有空间,MCU高压端子等异形件需要定制开发,难度较大。在MCU上方设计有一块阻尼板,降低MCU辐射噪声。

图13 MCU结构示意图

表2 电驱MCU硬件-主要电子元器件

图14 电驱动系统逻辑框图

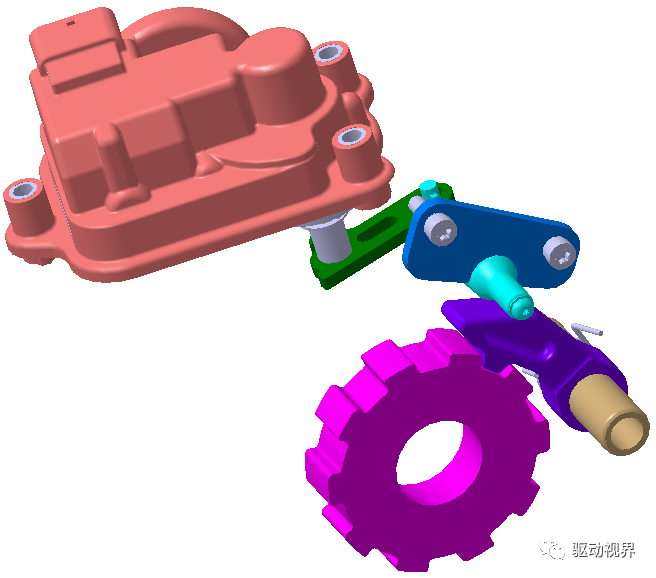

六、机电驻车系统

第五代电驱动系统采用较为常规方案,可以认为是短小而精悍的杰出代表。驻车齿轮布置在输入轴,采用压装配合,驻车执行器依然采用Dura公司方案,目前所用方案为第三代产品技术,内部设计有转角传感器,可以监控驻车轴旋转角度值,并输出相应的信号。如图15所示。

图15 机电驻车系统方案示意图

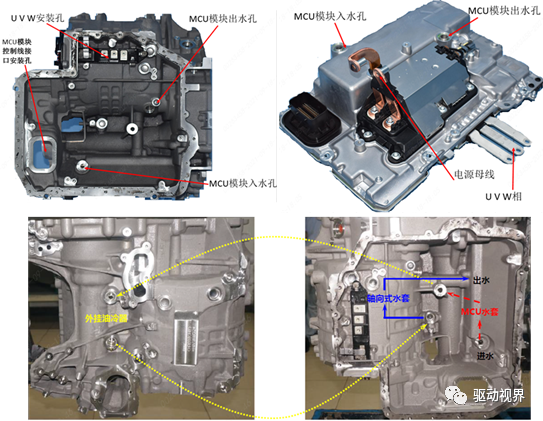

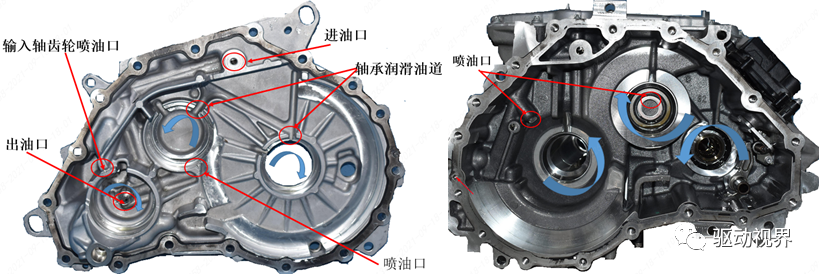

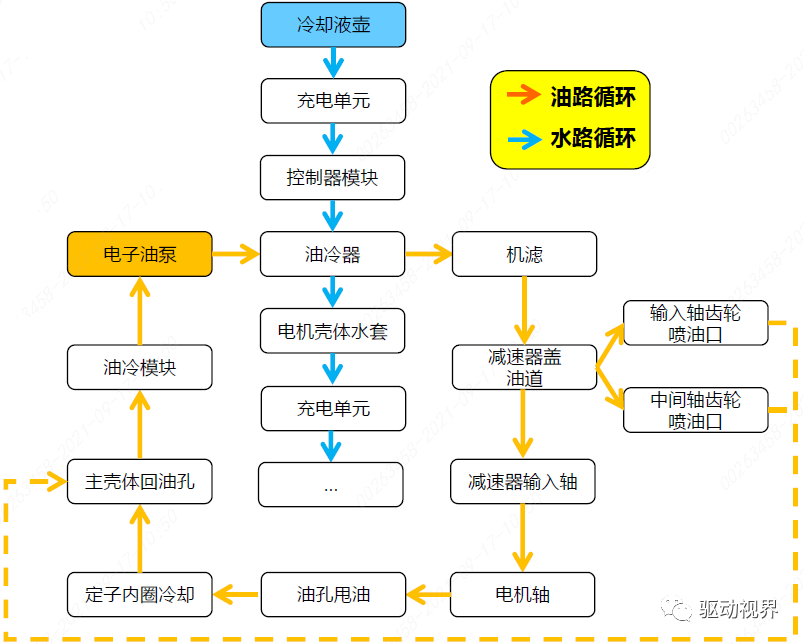

七、润滑和冷却系统

宝马第五代电驱动系统的润滑系统相比其他OEM的电驱系统属于高水平方案,而混合冷却方案是目前大多数电驱动企业追求的目标。如图16所示。

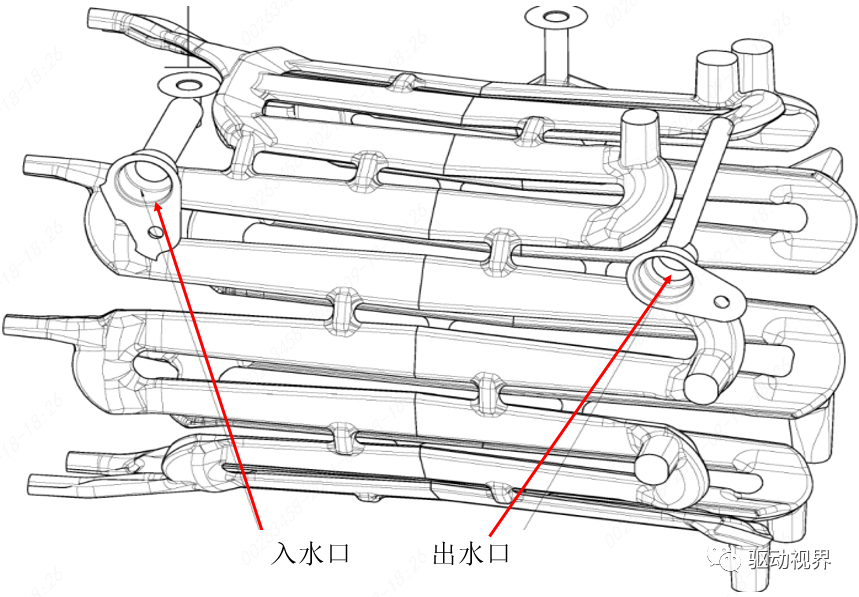

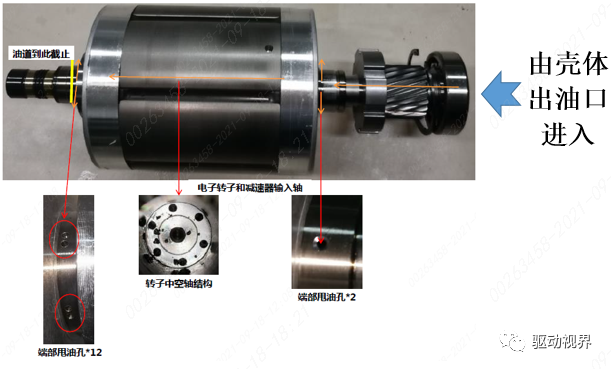

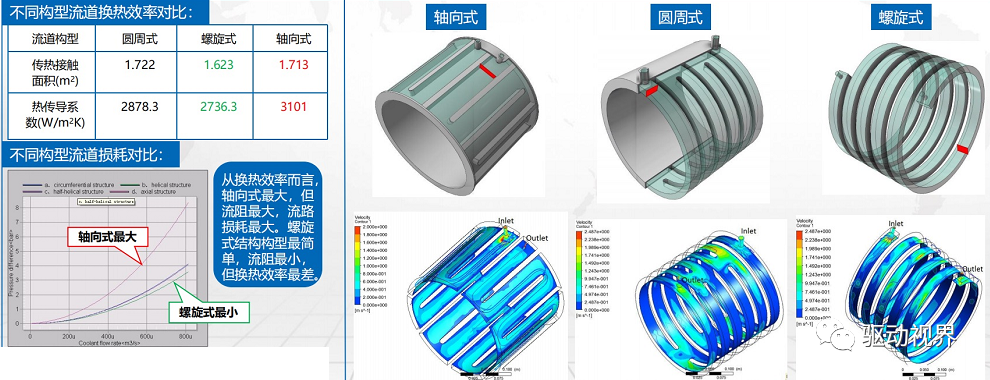

该电驱动系统的冷却部分主要是驱动电机定子和转子及减速器的部分轴承与齿轮等等。其中,驱动电机定子采用外侧水冷,内侧飞溅甩油冷却,定子和壳体过盈压装;转子部分采用空心轴通油冷却,定子内圈淋下的油液也可以对转子起到冷却作用。如图17、图18所示。

此设计方案的优点是:水冷技术方案可有效降低定子绕组中部的温度范围;转子轴端部甩油可兼顾绕组两端降温;复合冷却方案整体散热效果更佳,冷却效果更适用可靠。如图19所示。缺点:轴向式水套流阻相对较大,流道数目需在散热效率和流阻之间平衡;甩油高速容易雾化,散热能力反而变差。

控制器冷却采用的是水冷,IGBT &电容集成在一起,内嵌水套。如图20所示。

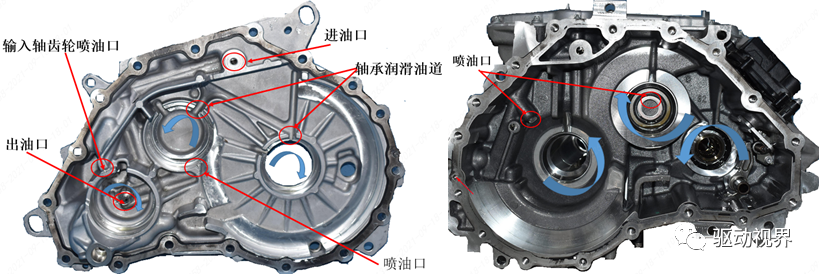

对于减速器中的部分零件布置位置较高时,搅油润滑可能无法满足使用需求,增加了喷油口供压力油主动润滑。如图21所示。输入轴和中间轴齿轮啮合位置机加工了喷油口,输出轴轴承通过壳体预铸的油道进油润滑。

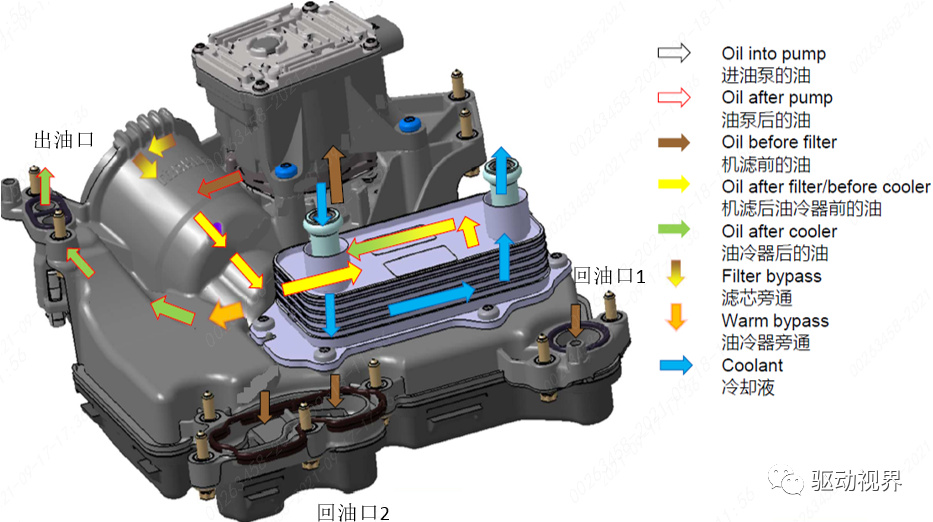

润滑系统的润滑回路:由机油管理模块中的电子油泵工作(图23),将油底壳中的油液经机滤-油冷器进行冷却(油冷器的水是由车辆中的循环水进行冷却),将油液通过机油管理模块的出口进入减速器盖的油道,经减速器输入轴-电机转子轴(通过电机转子轴的油孔进行甩油冷却),经过主壳体的回油孔,回流到油底壳内部。

图16 润滑系统流程示意图

图17 驱动电机定子冷却水道示意图

图18 驱动电机转子油孔示意图

图19 油道冷却回路示意图

图20 驱动电机定子润滑水道示意图

图21 壳体润滑油孔示意图

图22 MCU安装位&MCU润滑油孔示意图

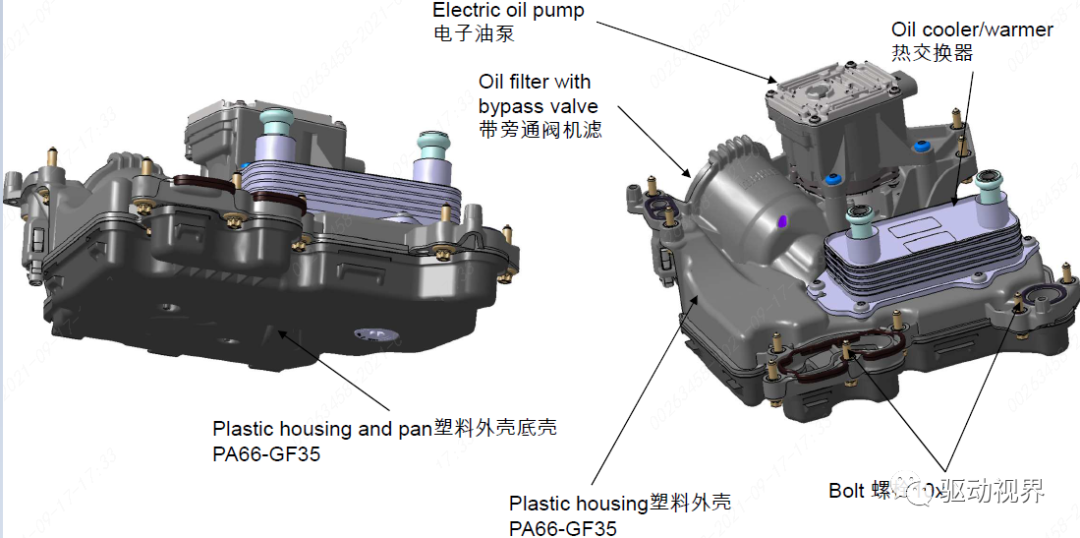

八、机油管理模块

如图23、图24所示,该技术方案为马勒公司的最新一代机油管理模块系统,将电子油泵、吸滤器、油冷器、油底壳等三个零件集成在一起,集成化程度虽然一般,但从整体搭载性及布置性考虑,已经形成单一模块方案,后续值得大规模推广和应用。

优势:可减少油液的含气量,降低辐射,提升油泵性能(更少穴蚀);重量和空间优化;集成度高,减少驱动系统和车辆的接口数量和成本;纵览整个油路系统,优化热管理性能。劣势:成本相对会较高。

图23 机油管理模块系统示意图

图24 机油管理模块系统流量示意图

九、总结

通过拆解电驱系统,从中获益良多,该电驱动系统作为一个真正意义上的集成三合一产品,不管是从集成度、装配性、维修便利性等多维度考虑,都是以模块化设计、模块与模块件仅以单一的界面进行匹配,没有过多苛刻的技术要求,可靠性非常优秀且耐用。

9.1 集成化和模块化

该技术方案由单一的机油管理模块、MCU、主壳体、轴齿、驻车机构等几部分组成,模块接口匹配以成熟度较高的O型圈构成,技术开发风险小。

9.2 轻量化

为降低电驱动系统的重量,该技术方案将机油管理模块的外壳设计为塑料外壳、紧固螺栓均采用铝制螺栓(部分非功能性螺栓采用塑料材质,例如放油螺塞),极大降低了电驱动系统的重量,同时也对防锈做出了贡献。

9.3 NVH设计

从整车层面考虑,为进一步解决硬件无法降低轴齿噪声分贝值的影响问题,宝马采用360°无死角的声学包裹,NVH水平达到了达到行业的上等水平,也为后续类似项目提供了经验积累。因其外周的声学包裹,也为整箱防锈提供了帮助。

- 下一篇:大容量LFP电池循环膨胀力测试研究!

- 上一篇:线控底盘是实现高阶自动驾驶的重要环节

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告