纯电动轻型载货车电驱桥参数匹配及仿真分析

1 前言

根据《2020年新能源汽车推广补贴方案及产品技术要求》,纯电动载货车补贴要求单位载质量能量消耗量(E kg)不大于0.29 W·h/km·kg,动力电池系统能量密度不低于125 W·h/kg,纯电动续驶里程不低于80 km。根据近几年补贴要求中E kg加严趋势,如图1。结合现有新能源技术发展水平预测为满足2021—2022年补贴要求,E kg设定目标不大于0.27 W·h/km·kg。

图1 单位载质量能量消耗量(E kg)变化趋势

计算公式如式(1):

式中,E表示电能消耗率,按照电动汽车GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》[1]在等速法下测量获得的;M表示附加质量。按照GB/T 18386检测试验中的附加质量规定执行。

降低E kg的值可以通过降低E值或提高M值来实现,即降低电能消耗率或者提高载质量(或降低整备质量)。

提升电驱动效率是降低电能消耗率的路径之一,目前电机和电机控制器的综合效率可提升的空间已经非常有限,但电驱动系统效率的提升仍有一定发展空间。目前,轻型载货车主流电驱动系统路线主要有3种:电机直驱、电机加减速器和电驱桥方案。电机直驱方案特点是传动效率较高、故障率低、扭矩需求大,因此电机成本高。电机加减速器方案中电机的扭矩低,但是传动效率则不如直驱的高。电驱桥方案具有传动效率高、质量低和成本低的特点。电驱桥方案几乎适用于2.5~18 t的纯电动载货车型。

本文主要研究电动轻型载货车匹配电驱桥方案及仿真分析。

2 电驱桥参数匹配

2.1 整车基本参数及技术指标

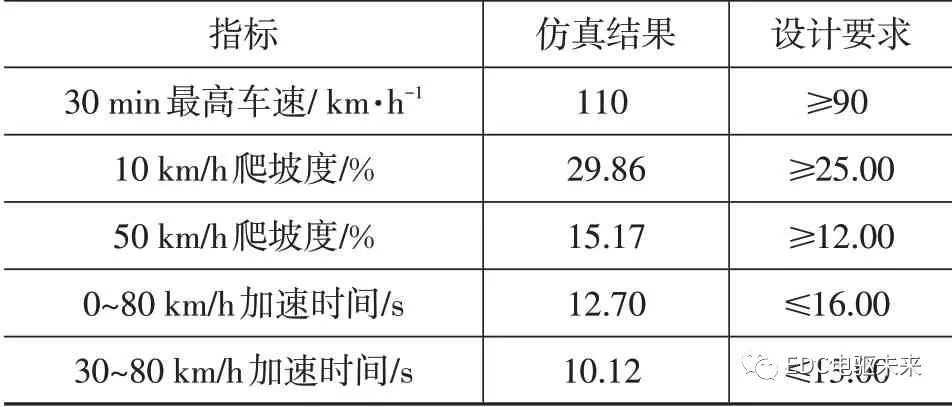

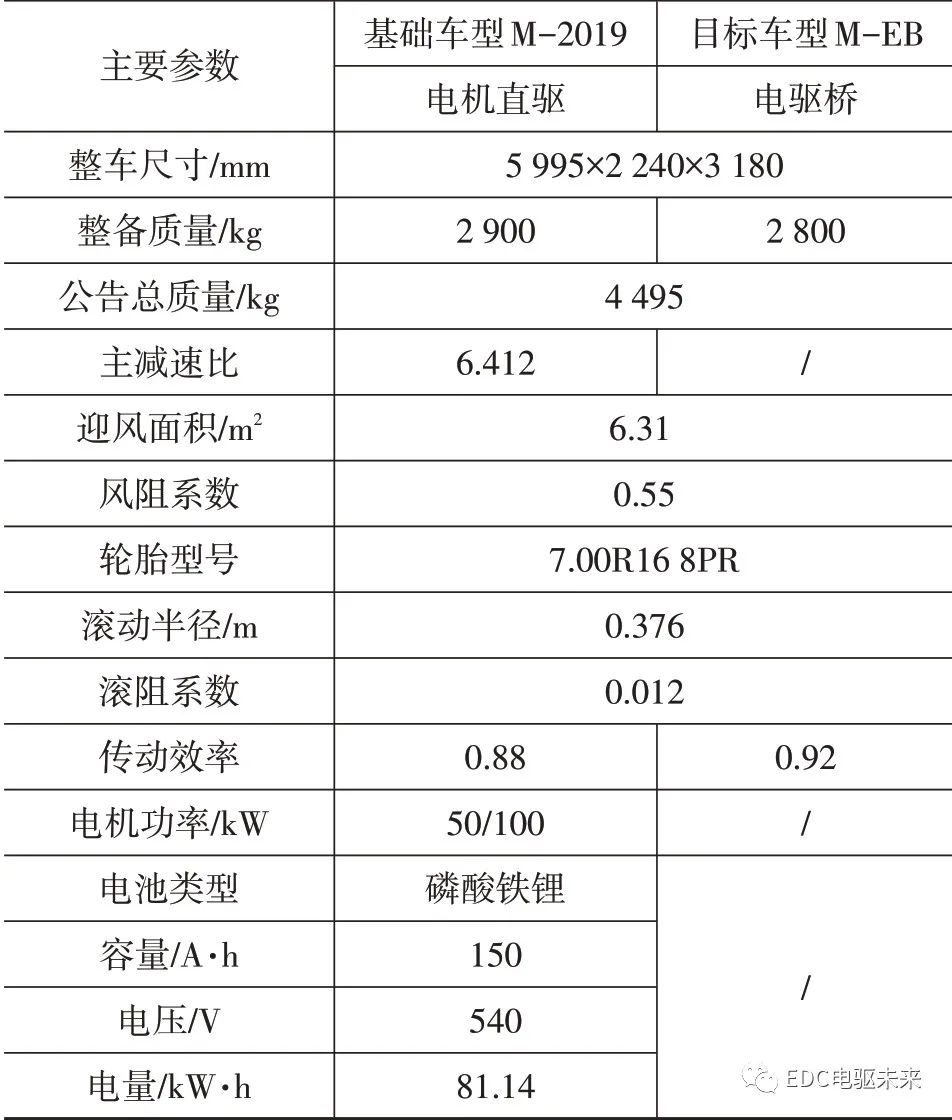

目标车型M-EB基于M-2019款做改款优化,采用电驱桥方案取代电机直驱方案。M-2019基础车E kg为0.29 W·h/km·kg,M-EB改款产品整车整备质量降为2 800 kg,E kg设计目标不大于0.27 W·h/km·kg,并满足动力性和经济性要求。具体整车基本参数、主要技术指标需求与参考标准分别见表1、表2。

表1 整车基本参数

表2 主要技术指标需求与参考标准

2.2 驱动电机匹配设计

车辆动力性是衡量汽车性能的一项重要指标,主要由3方面的指标来评价:最高车速、最大爬坡度和加速性能[3]。

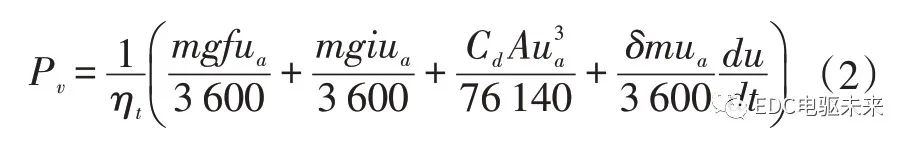

根据汽车理论,汽车的功率平衡关系方程式(2):

式中,Pv为车辆功率,kw,ηt为传动效率,m为整备质量;f为滚动阻力系数;i为道路坡度;Cd为风阻系数;A为迎风面积;δ为旋转质量换算系数;ua为车速。

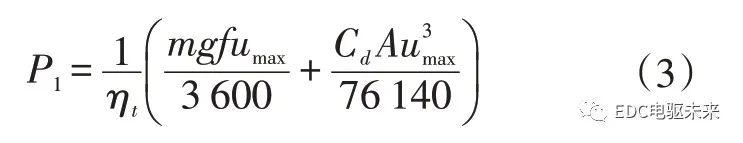

最高车速对应车辆功率需求计算公式(3):

式中,u max为车辆最高车速,90 km/h。

最大爬坡度对应车辆功率需求计算公式(4):

式中,αm为爬坡角度。

加速时间采用恒功率加速计算的方法,根据推导出的加速过程所需功率P3[4],即式(5):

式中,tm为加速时间,取16 s;δ为旋转质量换算系数,取1.15。

利用上述公式,可得到各动力性指标对应的车辆功率需求,具体见表3。

表3 驱动电机参数需求分析

由车辆功率平衡关系可知,电机的峰值功率必须同时满足整车动力性指标功率需求,则峰值功率至少为93.4 kW,额定功率至少47.8 kW。

结合轻型载货车的场景特点及提高应对恶劣工况的能力,取过载系数为1.2,即额定功率不小于57.4 kW,峰值功率不小于112.1 kW。结合体系资源成熟度及竞品同类车型产品配置信息,最终选定驱动电机功率参数:额定功率65.0 kW,峰值功率120.0 kW。

驱动电机较大的恒功率区可以改善车辆的动力性,在兼顾低速爬坡能力的同时提高最高车速。额定功率相同的电机额定转速越高,体积越小。普通高速电机的转速一般为10 000~15 000 r/min,最高转速初步设定为12 000 r/min,如式(6)。

式(6)中:β为恒功率系数,一般取2~3,取3;n max为最高转速;ne为额定转速。则ne取4 000 r/min。

由公式(7)计算峰值转矩为286.5 N·m,额定转矩为155.2 N·m。

目前市场上的电动汽车主要采用的是永磁同步电机和交流异步电机。永磁同步电机在瞬态有较高的效率(95%左右),同时有着更高的功率密度,因此适用于频繁起停的工况;而感应电动机更适合在高速工况条件下使用[5]。

2.3 电驱桥传动比的设计

电驱桥的传动比要同时满足车辆最高车速、最大爬坡度以及对加速时间的要求[6]。

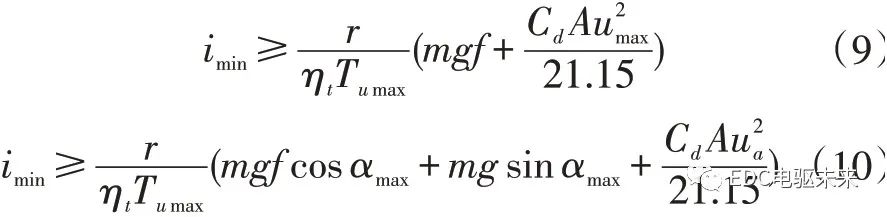

传动比的上限,由电动机最高转速和最高行驶速度确定,见公式(8)。

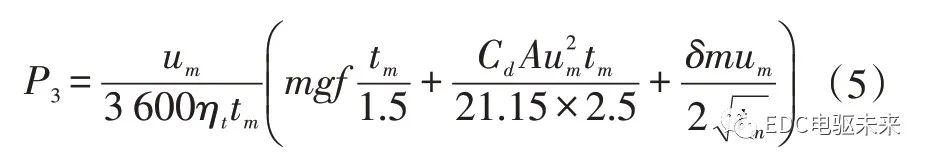

传动比的下限,由电动机最高转速对应的输出转矩满足最高车速的要求,式(9)和电机峰值转矩满足最大爬坡的要求,式(10)共同确定。根据以上确定传动比取值范围

由于传动比越大,同吨级后桥的传动齿轮半径越大,后桥重量越大,且通过性越差。结合资源情况,初步选定传动比为16.19。当满足最大爬坡度要求,峰值转矩需求计算如公式(11):

由式(11)得Tm=283.0 N·m,峰值转矩为286.5 N·m满足要求;但是考虑到轻型载货车恶劣的工况适应能力,预留20%的后备转矩,即峰值转矩设定不小于340.0 N·m。

最终结合轻型载货车实际使用工况、车辆结构、体系资源成熟度及上述性能需求参数,初步选定驱动电机参数如表4。

表4 驱动电机参数

2.4 动力电池匹配设计

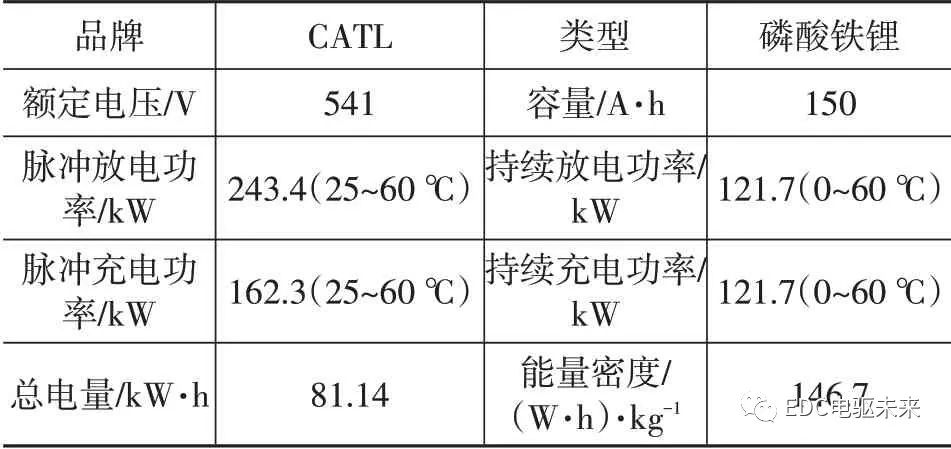

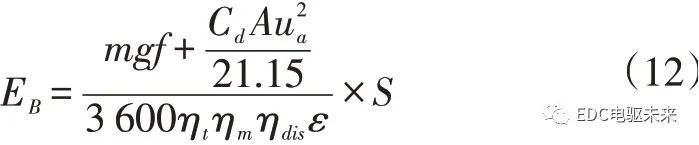

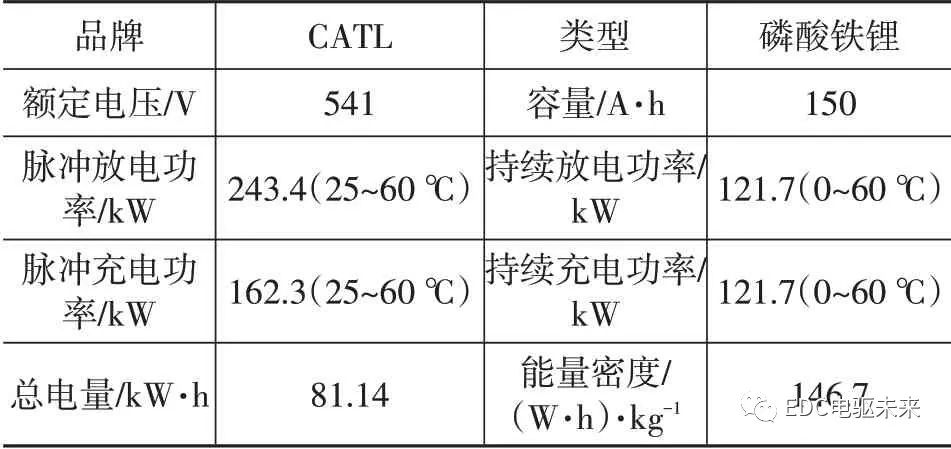

纯电动汽车行驶完全依赖动力电池的能量,基础车型为81.14 kW·h磷酸铁锂电池,其具有比能量高,大功率充放电以及长循环寿命等特性。按照设计要求,动力电池需满足车辆40 km/h等速续驶里程250 km以上。由式(12)可计算电量需求:

不考虑低压电器损耗,EB不小于72.8 kW·h。基础车型电量为81.14 kW·h,满足现有车型续驶里程和功率需求,故动力电池可直接借用,具体参数如表5。

表5 动力电池参数

3 仿真分析

3.1 系统建模

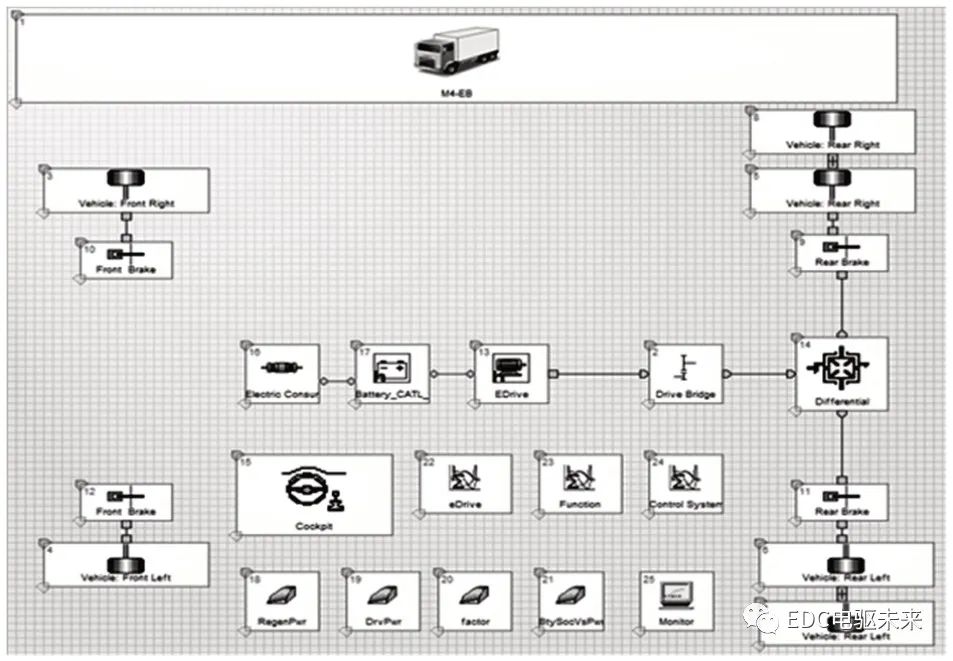

AVL CRUISE软件是用于研究车辆动力性、燃油经济性、排放性能与制动性能的高级仿真分析工具。基于CRUISE平台,参照整车参数以及选定的电驱桥系统和动力电池,建立整车模型。整车模型完成后,建立部件模块之间机械连接与数据信号之间电气连接[7]。最终纯电动轻型载货车整车系统仿真模型如图2所示。

图2 纯电动轻型载货车系统仿真模型

3.2 仿真分析

3.2.1 电驱桥传动比的仿真分析

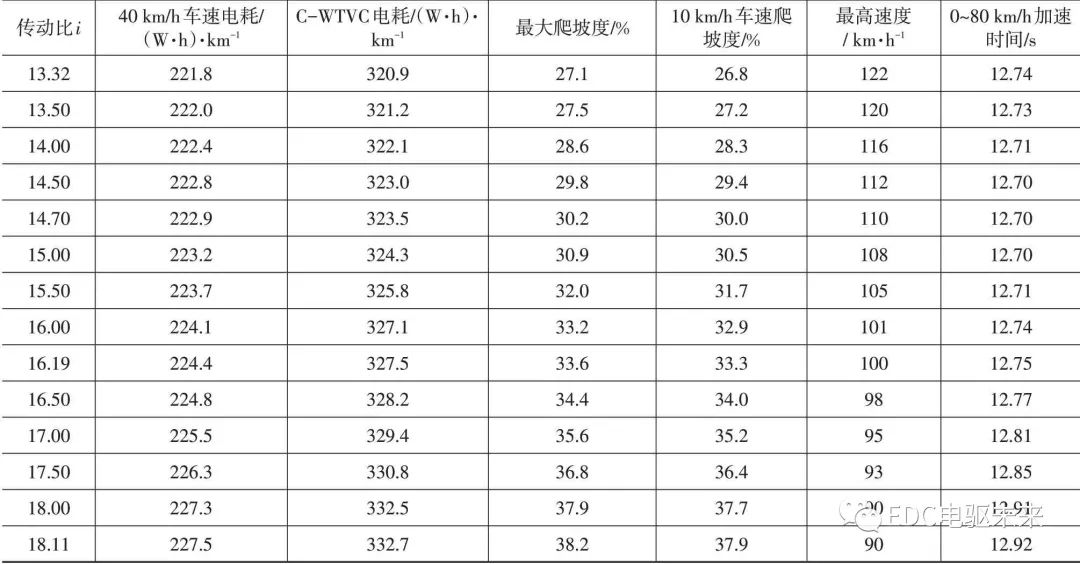

首先通过CRUISE模型分别仿真运算,分析不同电驱桥传动比取值下车辆模型的动力性和经济性,确定最优传动比。根据驱动电机参数及电驱桥传动比的选取计算公式,确定取值范围并间隔取值,进行仿真分析,具体结果如表6。

表6 不同传动比仿真结果

根据蓝牌轻型载货车高速最高限速要求为100 km/h,故传动比大于16.19的变速器不适合目标车型实际使用需求;结合行业竞争产品功性能指标和轻型载货车场景工况特征,轻型载货车应满足最大爬坡度大于30%的要求,故i不小于14.70。通过仿真数据结果分析,传动比越小,车辆40 km/h等速工况下电能消耗率越小,越有利于E kg目标的达成。且传动比取值14.50~15.00时,车辆0~80 km/h加速性能最优。结合现有体系资源、成本和性能需求,故最终选定电驱桥的最优传动比为14.70。

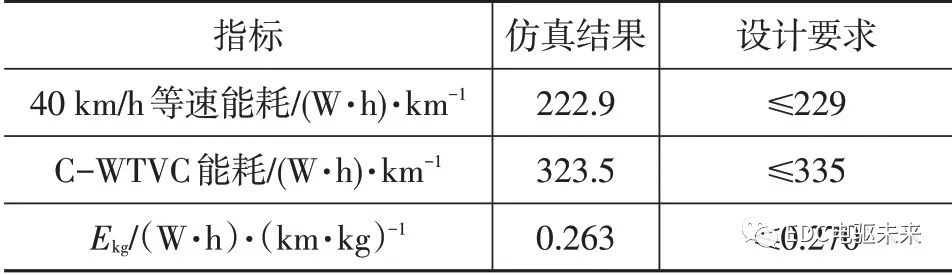

3.2.2 经济性仿真分析

仿真数据40 km/h等速能耗为222.9 W·h/km,详见表7。

表7 40 km/h等速工况能耗仿真数据

仿真数据C-WTVC工况能耗为323.5 W·h/km,详见表8。

表8 C-WTVC工况能耗仿真数据

经计算E kg为0.263 W·h/km·kg,均满足目标车型经济性设计要求,见表9。

表9 经济性仿真结果

3.2.3 动力性仿真分析

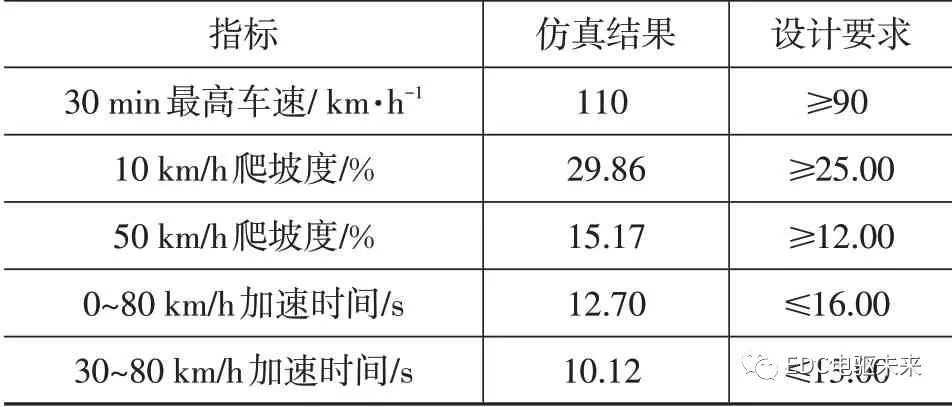

最高车速:在电机转速11 407 r/min时,车辆达到最高车速110 km/h,如表10。

表10 最高车速仿真数据

最大爬坡度:最大爬坡度为30.2%,在电机恒转矩区间获得;10 km/h和50 km/h最大爬坡度分别为29.86%和15.17%,见图3。

图3 爬坡度仿真数据

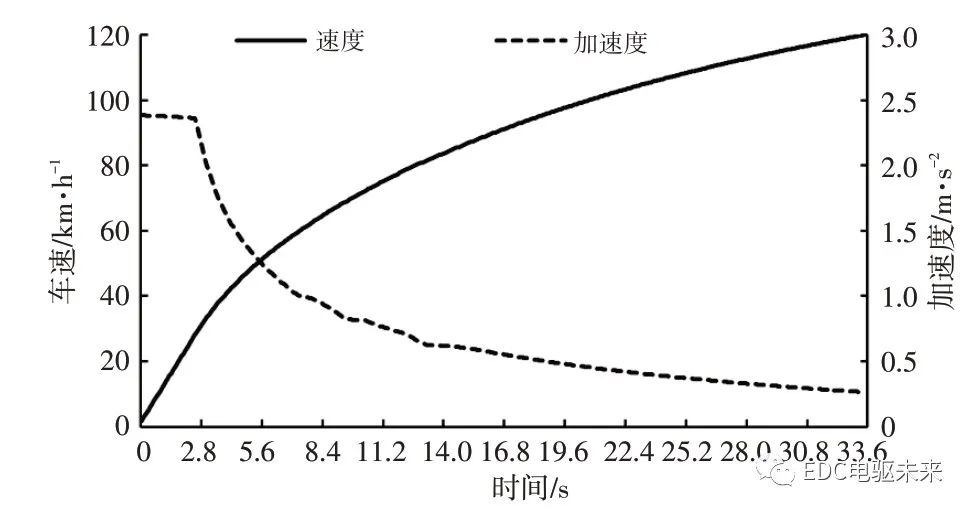

加速性能:0~80 km/h加速时间为12.7 s,见图4。

图4 加速性能仿真数据

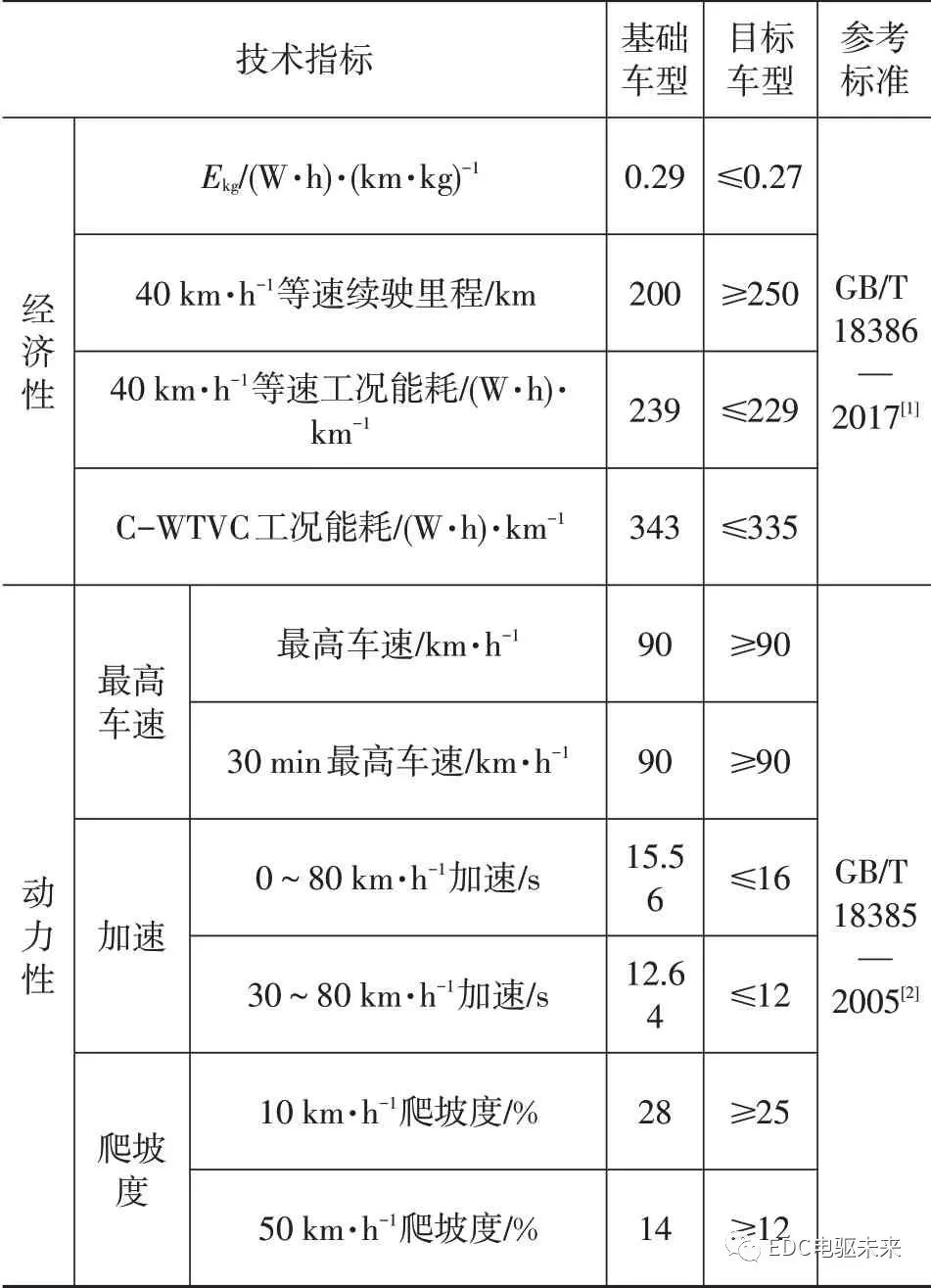

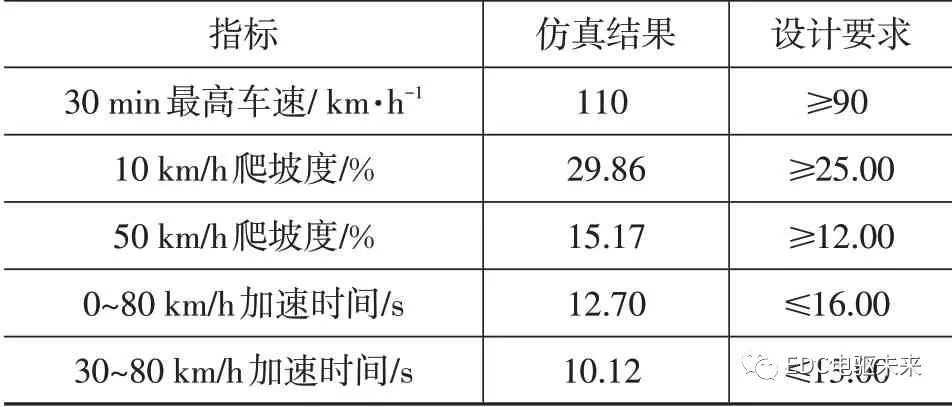

根据以上动力性仿真结果,目标车型电驱桥系统满足动力性设计要求,见表11。

表11 动力性仿真结果

4 结束语

根据仿真结果,该电驱桥系统能够满足GB/T 18386—2017规定的E kg不大于0.27 W·h/km·kg的设计目标;满足GB/T 18385—2005规定的动力性设计指标。且相比M-2019车型电驱动系统能够降低物料(BOM)成本2 000元左右,降低质量100 kg左右,驱动效率提升4%。并且动力性相比电机直驱方案提升6%以上。

以上数据结论是基于现有开发经验和数据结论进行参数匹配及仿真模拟,和实车测试数据会有一定差异,未来需要进行样车试制,进一步试验验证分析。虽然集成式的电驱桥方案能够缩减尺寸、降低质量、降低成本和降低车辆的复杂度,但其中的挑战也很大,如选择高速电机的电驱桥系统可能会引发一系列系统问题:像电机转速提高会带来NVH的挑战;跨零部件开发协同难度增加;电气系统跟机械系统之间的关系、边界条件、安全、冷却、寿命和可靠性问题,都需要试验验证及系统化解决[8]。

参考文献

[1]全国汽车标准化技术委员会(SAC/TC 114).电动汽车能量消耗率和续驶里程试验方法:GB/T 18386—2017[S].北京:中国标准出版社,2017.

[2]全国汽车标准化技术委员会(SAC/TC 114).电动汽车动力性能试验方法:GB/T 18385—2005[S].北京:中国标准出版社,2005.

[3]余志生.汽车理论.第6版[M].北京:机械工业出版社,2018.

[4]陶小松,王鹏,陈乐.纯电动汽车动力系统参数匹配与性能仿真[J].山东交通学院学报,2018,26(4):7-14.

[5]黄万友.纯电动汽车动力总成系统匹配技术研究[D].济南:山东大学,2012.

[6]崔胜民.新能源汽车技术[M].北京:北京大学出版社,2009.

[7]李胜琴,于博.基于CRUISE的纯电动汽车动力参数匹配设计及仿真[J].森林工程,2019,35(1):80-86.

[8]侯赛因.纯电动及混合动力汽车设计基础:第2版[M].北京:机械工业出版社,2012.

- 下一篇:一文读懂自动驾驶"路试数据采集"

- 上一篇:浅析电驱动桥耐久试验方法

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告