飞织技术在汽车内饰面料设计开发中的应用

摘要

文章从技术概念、产品特性、基本原理、设备概况以及应用现状等方面介绍了飞织技术。研究了汽车内饰面料设计开发新的需求点和飞织技术在汽车内饰面料设计中的创新应用, 并分别从颜色设计、组织结构搭配、色块拼接与撞色、定位图案设计、透气性及轻盈运动感、半成形或全成形设计等方面进行分析。阐述汽车内饰飞织面料的开发方向、应用现状及未来的发展趋势,表明飞织技术将会给消费者带来更加多样化、时尚化和舒适功能化的高品质内饰面料选择。

关键词:飞织技术;飞织面料;汽车内饰;开发现状;创新应用;发展趋势

作者:吴双全 1,2,王新厚 1,蒋金华 1

单位:1.东华大学 纺织学院,上海 2.旷达汽车饰件系统有限公司,江苏 常州

飞织技术的产生是一个跨界的革新,它是纺织技术与制鞋科技的交叉融合,创造性地拓展了针织技术的应用领域,同时也为制鞋工业带来了全新面貌,改变了传统制鞋工业的原材料以及生产工艺,鞋靴产品的设计开发呈现出个性化、多样化和功能化等特点,舒适性尤其是透气性、轻量化得到了不断的提升。

飞织技术

飞织技术概念

飞 织 由 Flyknit 翻 译 而 来 ,制造飞织面料的工艺技术被称为飞织技术。飞织面料是根据设计需要利用计算机软件设定相应的编织工艺、步骤和程序,在纬编针织横机上进行织造,通过喂入的一组或多组纱线成圈并相互串套而形成的织物。飞织面料举例如图 1 所示。

(a)面料细节

(b)鞋产品

图1 飞织面料举例

飞织面料特性

作为一种创新型的织物面料,飞织面料具有以下几方面的优势和特性。

a.丰富的组织纹理和结构变化。这是飞织面料最显著的特点,它可以通过组织结构的变化和纱线颜色、材料的多样化来实现面料肌理的个性化与定制化设计。

b.具有非常好的织物弹性和延展性。飞织面料本质上是纬编针织物的一种,其加工成形的特点决定了它的延伸性和各向弹性都比较好。同时,可以通过不同的纱线原料、组织结构、线圈形状和大小等要素的组合搭配,实现在不同区域或者不同部位的织物弹性和延伸性的定向设计。

c.可以很好地实现产品组织结构的一体成形。通过使用全自动的电脑横机,结合数据编程和自动编织技术,可以实现产品的一体成形,减少原有的裁剪与缝制加工工序。

d.优异的面料透气性。飞织面料中通过采用不同的组织结构,可以在织物表面呈现出具有不同尺寸大小的孔洞和网眼结构,从而赋予面料比较高的内外部空气导流速率,表现出优异的面料透气性能。

飞织技术基本原理

飞织技术的基本原理其实就是纬编针织的成形原理,其编织过程是通过横机机头中的三角结构、走针轨道以及压片等装置的设计,使织针按照设计要求上升或者下降到不同的高度,从而完成不同的编织工作[1-2]。

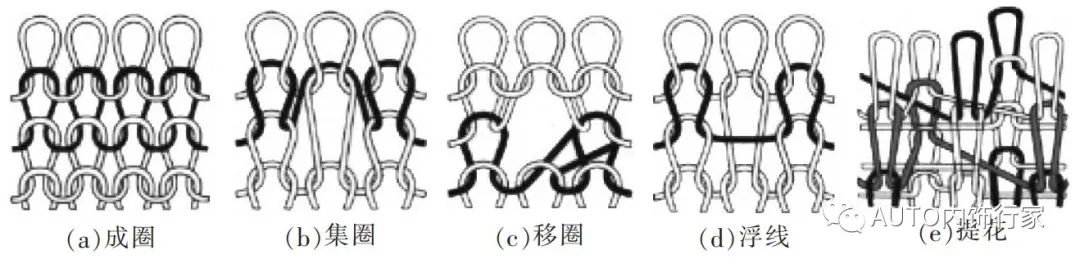

飞织的基本组织结构主要包括成圈、浮线、集圈、移圈以及提花等,如图 2 所示。成圈组织是飞织面料中最基本的结构, 紧实度较高,常作为基础组织与其他组织结构交叉连接使用。集圈组织由线圈和悬弧构成,可在织物的表面形成孔眼、凹凸等效果,还可以搭配使用不同色彩的纱线, 带来闪色、透色等视觉效果。移圈组织是指织物上有部分线圈从当前针位上转移到相邻或者别的针位上所形成的结构,可以形成孔眼、凹凸、纵行扭曲等表观效应,按照一定规律分布在针织物表面可以形成所需的花纹图案,常见的有挑孔组织、绞花组织,具有透气性较好等特点。浮线组织是某些织针经过一路或几路不参加编织后再重新参加编织,这时旧的线圈将跨越那些没有参加编织的纱线和新线圈穿套,这些未成圈的纱线处于旧线圈背后,从而形成浮线组织。提花组织是指将不同颜色的纱线垫放在按花纹要求所选择的某些织针上,进行编织成圈的一种组织,其结构单元是线圈结合浮线,在同一行上有几种颜色的线圈,即为几色提花。提花组织形成的花纹较大,图案也相对较复杂。考虑到生产效率的问题,实际开发中一般色纱的颜色不超过 4种。在实际的设计开发过程中,根据产品的设计效果需要,可以灵活地应用不同的组织结构进行搭配组合,从而实现面料表面丰富的肌理效果。

图 2 飞织面料的基本组织

飞织技术设备概况

飞织技术所依托的织造设备为电脑横机。耐克(Nike)公司使用德国斯托尔(Stoll)公司电脑横机和先进的编织技术,开发生产出第一双全成形针织运动鞋。目前较知名的电脑横机品牌主要有德国斯托尔、日本岛精以及我国金龙科技和宁波慈星等。常用电脑横机的机号主要有 10.0、14.0 针/25.4 mm,以及16.0、18.0 针/25.4 mm。根据不同产品的实际需要,电脑横机的配置也不同, 主要配置参数涉及到机头数、编织系统数、针板宽度、压脚、导纱器类型、数量及分布等[3]。常见机型主要有德国斯托尔的CMS 502HP + 、CMS 330HP W TT SPORT、ADF 530-32W,宁波慈星的 STG-X352S、STG3.132C、SF3 -36S/SF3 -52S、STG2.114G,龙星的 KSC132A-14G、KSC093A、KSC092A、KSC-D、KSC-A、KSC092D 等。德国斯托尔ADF 530-32 KI 电脑横机外观如图 3 所示。

图3 斯托尔 ADF 530-32 KI 机型外观

飞织技术发展及应用

2008 年, 耐克官方正式推出Flywire(飞线)技术。Flywire 技术创新性地利用高强度锦纶纤维的牵引增加鞋面的支撑,使球鞋质量更轻且强度更高,后期利用工程网面或者塑料材质使鞋面成形。2012年,耐克正式推出 Flyknit 技术,从Flywire 到 Flyknit 的进步是线到面的进步。飞织技术经耐克公司研发成功后,主要应用在运动鞋类的产品领域,于 2012 年正式推向市场,引发了业界的广泛关注,Flyknit 成为划时代的新技术,在全球范围内的制鞋领域掀起一场新的技术革命。这项原本用于毛衣编织的技术通过机器改良迅速火遍运动鞋业,阿迪达斯(Adidas)的Primeknit (一片式弹性针织鞋面编织)技术、安德玛(Under Armour)的Microthread(微线)技术都是这项技术在各自品牌的运用。国内的安踏、361°、李宁等知名运动品牌也迅速引进、应用该技术,相继开发出同类产品。

目前,飞织面料和飞织技术已被广泛应用,备受消费者青睐。随着飞织技术快速发展,飞织面料的应用范围也越来越广,从最初的运动鞋设计制造领域逐渐拓展到运动器材、时尚服装及鞋品、医疗健康、办公家具、家居装饰,以及安全防护等产品领域[4],飞织技术在其他领域的应用举例如图 4 所示。

图 4 飞织技术在其他领域中的应用

飞织面料在汽车内饰领域的应用

汽车内饰面料设计开发需求特点

随着社会经济的发展和人们生活水平的提高,汽车已经逐渐成为家居生活的必要消费品,成为人们日常生活的重要组成部分和居住空间的延伸。兼具美学设计的装饰性和硬核科技的功能性是汽车内饰空间设计的新需求和未来发展方向。汽车内饰表皮材料,尤其是织物面料, 由于其组织结构、工艺技术和材料的可选性比较强,具有组合搭配方式灵活多变等特点,为汽车内饰设计提供了更多的可能。汽车消费群体也在悄然发生变化, 以 90 后为代表的年轻群体正成为汽车产品消费的生力军。消费群体的变化催生了汽车产品市场定位和设计理念的变化,也推动了汽车内饰面料产品的设计开发朝着时尚化、年轻化、家居化、个性化等方向发展。同时,新能源汽车的迅速发展以及自动驾驶时代的到来使得汽车内饰空间的设计发生了革命性变化,内饰零部件的造型及功能设计也相应地发生变化,这也给汽车内饰表皮材料的技术创新提供了机会。

汽车内饰面料新的设计需求与飞织面料自身的特性有着很高的契合性,飞织技术也为汽车内饰面料的创新设计和开发提供了技术支撑。因此,应用飞织技术开发具有特殊设计风格并且能够满足汽车内饰装饰以及功能需求的飞织面料已经成为汽车内饰面料新的产品开发趋势。

飞织技术在内饰面料设计中的创新应用

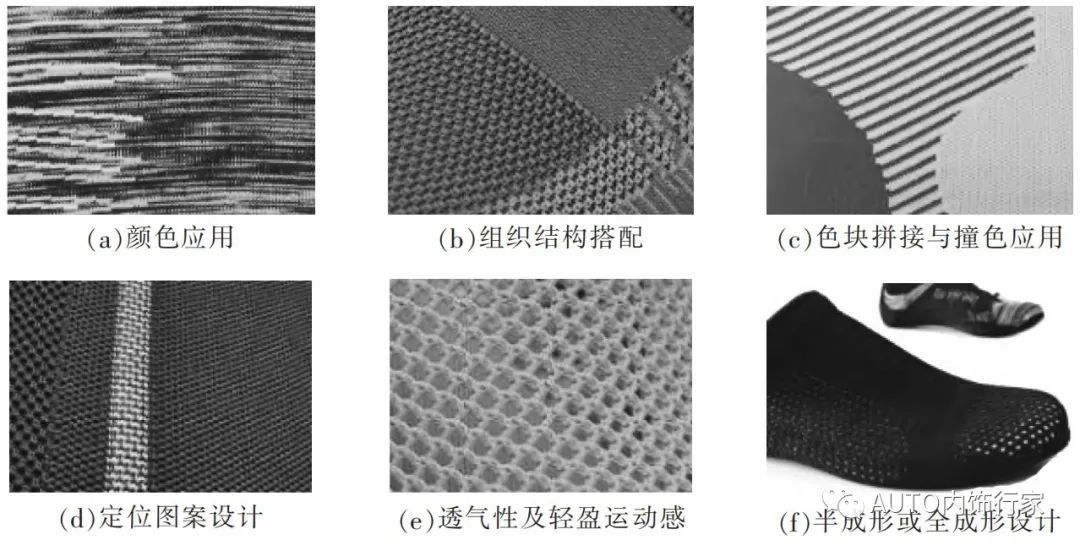

汽车内饰面料新的设计开发需求具体表现为:时尚多彩的颜色应用、多种组织结构的搭配、色块的拼接、 独特的定位图案设计、材质与触感对比、轻盈的运动感以及粗壮有力的块面或者线条设计等。飞织技术在内饰面料设计中的应用创新(如图 5 所示)主要也是从以上几个方面展开的。

图 5 飞织技术在内饰面料设计中的创新应用

时尚多彩的颜色应用

通过不同颜色纱线的使用,配合组织结构的设计,可以实现内饰面料丰富多彩的视觉效果,如芝麻点、像素点、马赛克、迷彩等不同的图案纹理,如图 5a 所示。

多种组织结构的搭配

根据设计方案的需要,在不同的区域采用不同的组织结构分布,实现组织结构的拼接和对比搭配,同时,也可以根据需要,采用不同属性的纱线,在织物面料表面实现不同材质和触感的对比,例如紧密平滑触感的成圈组织与颗粒感较强的集圈网眼结构, 举例如图 5b所示。

色块的拼接与撞色应用

汽车内饰面料设计中,应用大面积的颜色填充、 相对清晰的边界,以及色彩的叠加,尤其是撞色的搭配, 带来较强的视觉冲击力,如图 5c 所示。

独特的定位图案设计

采用对称或者不对称、局部的留白等设计手法,通过图案编辑与组织结构搭配,可以实现独特的定位图案,定位图案多以线条、块面为主,同时也可以实现飞织面料在色彩、材质、纹理和触感的多维度对比,如图 5d 所示。

透气性及轻盈运动感

采用集圈或者移圈结构设计,开发出具有不同大小尺寸的网眼结构, 使得织物具有良好的通透性, 配合中性色或者彩色的应用,体现其轻盈的运动感, 如图 5e 所示。

半成形或全成形的设计

利用飞织技术的成形特点,根据实际产品需要,开发出半成形或者全成形的内饰飞织面料,改变原有的裁剪、缝制等工艺流程,实现内饰件的半成形包覆或者全成形包覆,3D 全成形产品举例如图 5f所示。

汽车内饰用飞织面料开发及应用现状

汽车内饰用飞织面料的应用部位也主要用在汽车座椅主料或边料、主副仪表板、中央扶手,以及车门嵌饰件等部件的包覆区域,如图 6—图 8 所示。飞织面料良好的拉伸弹性,尤其比较适用于具有转角的部位或者弧度较大的内饰件包覆。

图 6标致汽车概念车飞织面料座椅

(a)中央扶手

(b)仪表板

图 7 飞织面料在中央扶手和仪表板区域的应用

图 8 3D 一体成形飞织面料汽车座椅

汽车内饰用飞织面料的开发应用主要是两个方向的产品:一个是 2D 平面飞织面料的设计开发,一个是 2.5D 或 3D 成形产品的开发。目前汽车内饰飞织面料中以2D 平面织物应用较多, 如图 6 所示,2.5D 或者 3D 成形产品的开发还处于比较前期的研究阶段,主要应用在一些汽车品牌概念车的内饰设计中。

随着电动汽车消费的拉动以及自动驾驶概念的不断深化,座舱的造型和功能都会发生颠覆性变化, 飞织技术所提供的 3D 一体成形工艺使得汽车内饰表皮材料的织可包,即织造成形产品直接进行包覆,成为了可能,这也将会使现有的汽车内饰件产业如座套加工、内饰件包覆等的用工成本得到降低,生产效率得到提升,从而减小汽车生产现有模式下的多环节管控风险,这将是汽车内饰表皮材料发展的新方向。同时,通过产品结构纹理的设计与飞织技术的融合,2D 和 2.5D 内饰飞织面料也可以在很大程度上改变现有通过不同材料拼接的方式实现设计效果的工艺流程,提高生产效率,减少材料浪费。

结束语

当前,随着人们对汽车消费需求的不断提升,对汽车内饰空间的设计美学及功能价值要求也越来越高,飞织技术和飞织面料作为针织技术的创新延伸,伴随着更多新型材料及加工工艺的引入和应用,必将会给消费者带来更加多样化、时尚化和舒适功能化的高品质内饰面料产品选择。同时,飞织技术及其产品的不断研发和应用,也一定会催生汽车内饰件相关产业链与工艺技术的调整与优化,为汽车内饰产业的转型升级提供更多的空间和机会。

【参考文献】

[1]祝忠良,李运河.飞织技术在时装鞋设计中的应用[J].中 国 皮 革 ,2018,47(6):54-60.

[2]刘科江,杨树,陈启贤.针织成圈原理及结构组织在飞织鞋面的应用[J].中国皮革,2018,47(11):54-61.

[3]唐文新.电脑横机针织鞋面的开发及其生产设备[J].纺织导报,2019(9):33-36.

[4]宋广礼.电脑横机成形产品发展现状及趋势[J].纺织导报,2017(7):62-65.

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告