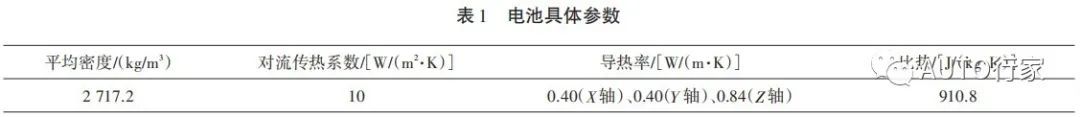

作者 | 贾明正 马梓良 黑中磊(贾明正 马梓良 黑中磊)

导读:为了更好地研究液冷管在动力电池中的应用,通过计算流体动力学(Computational Fluid Dynamics, CFD)仿真分析软件,研究了液冷管包裹程度和包裹方式对动力电池冷却效果的影响。仿真结果表明:在达到冷却效果的前提下,可以适当减少液冷管对电池模组的包裹程度,即通过降低液冷管高度达到减少电池模组质量和节省材料的目的;在相同包裹面积的情况下,采取不同包裹方式,对电池模组会产生不同的冷却效果,其中分段包裹式比直接包裹式好。

电动汽车用动力电池在正常工作时会因为锂离子在电池内部的脱嵌和嵌入、电流在电池及电池组内的流动、电池正负极电位的偏差以及电池内各种微小的副反应等 产生大量的热量。由于电动汽车电池包结构比较紧凑,导致传热不畅,使得热量堆积在电池包内部,如热量不尽快散出,会使电池处在高温环境中。当时间过长或温度 超过许用上限时,它会严重影响动力电池的寿命,甚至可能引起电池短路爆炸[1-3]。因此,电动汽车电池热管理系统的好坏直接关系到电池组的安全性能和充放电性能。

目前,对电池热管理技术的研究主要包括仿真分析和实验研究,其中仿真分析主要以电池生热模型为研究对象,通过建立动力电池生热模型,分析探究电池模组发热量。Jarrett等以冷却液的压降、平均温度以及温度均匀性作为目标参数,通过改变蛇形冷板流道的位置和宽度优化蛇形冷板。结果证明,单一流道设计可满足压降和平均温度的要求,但均温性并不理想[4]。颜艺提出了一种冷却液和电池直接接触的液冷系统,并对不同的流道布置方式进行仿真分析[5]。YANG等研究了液态金属用于液冷系统的可行性,通过仿真及实验对比发现,使用液态金属时整体温度更低、均温性更好、循环泵消耗功率更低,适合在大功率放电和恶劣工况下使用[6]。劳玉玲研 究各参数对双进双出微通道液冷板性能的影响,发现增大冷却液入口雷诺数、流道宽度对电池组温度影响较小,而改变进出口位置可以改善电池模组的温度均匀性[7]。

为了更好地研究液冷管在动力电池中的应用,本文研究液冷系统中的液冷管,建立电池模组相关模型,通过计算流体动力学(Computational Fluid Dynamics,CFD)仿真分析软件进行仿真分析,研究液冷管包裹程度和包裹方式对电池冷却性能的影响。

在动力电池的冷却系统中,液冷管是一种高效率、低成本且无污染的冷却部件。它通过热传导把电池充放电产生的热量传递到冷板内壁面上,然后由冷却介质通过 对流换热把热量带走,再流经整个冷却系统将热量释放 后回到液冷管,从而实现循环往复的工作[8-9]。

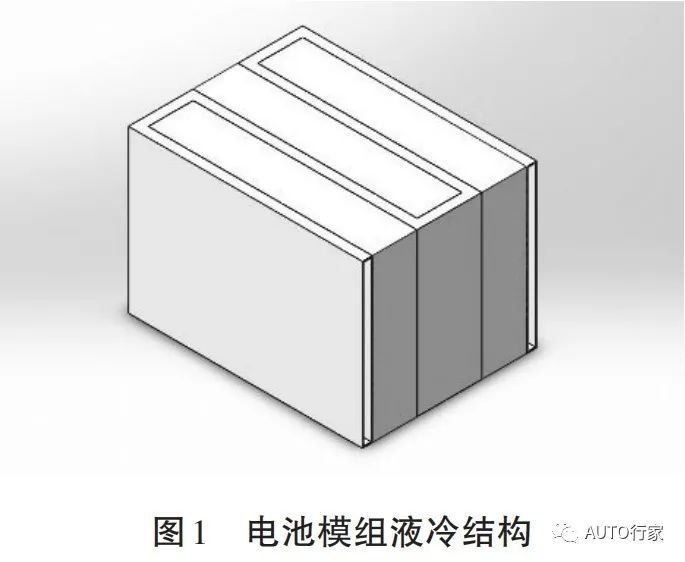

由于研究重点是动力电池液冷管路对冷却性能的影响,因此对单体电池模型进行简化模拟计算,取消单体电池的正负极,直接用长90mm、宽18mm、高65mm的方形单体电池代替。电池模组由 3 块方形锂离子电池组成。液冷管采用较为常见的U形液冷管,材料为铝。电池模组液冷结构如图1所示,可见液冷管包裹住单体电池。

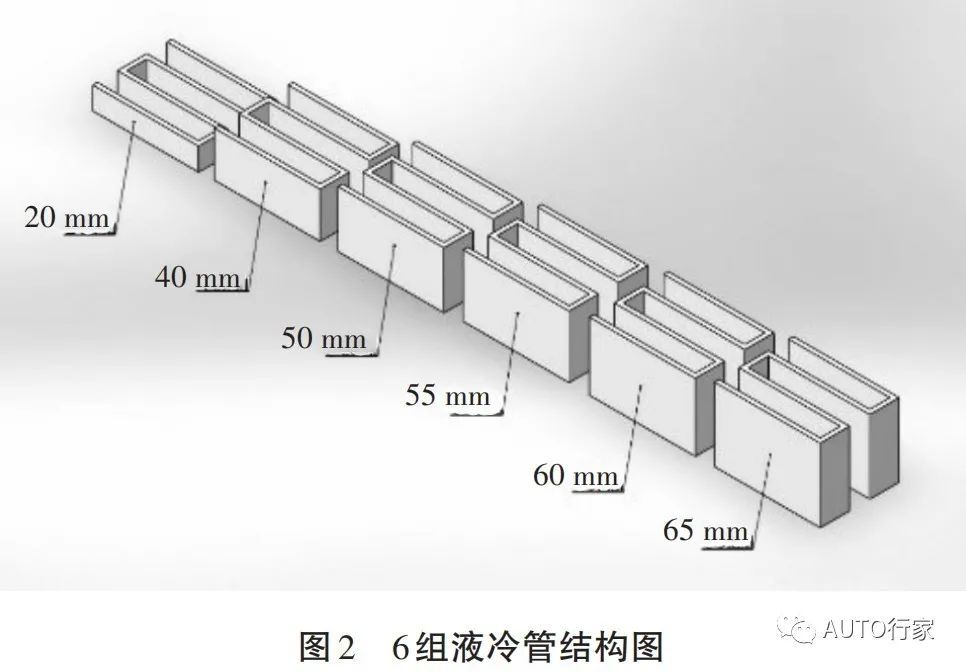

在原模型基础上,为了节省材料,建立多组不同高度的液冷管模型,分别设置液冷管高度为 20 mm、40 mm、 50 mm、55 mm、60 mm这5组液冷模型,与 65 mm(全包裹式)液冷模型进行仿真对比分析。6组液冷管结构如图2所示,采用居中方式进行包裹。

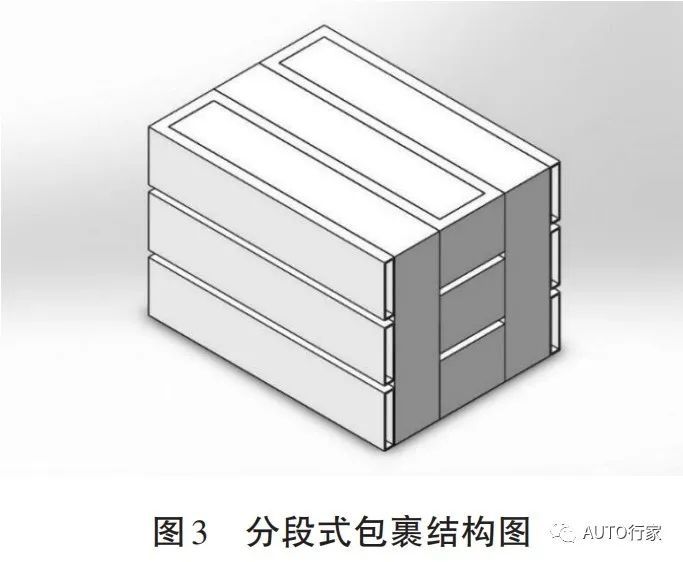

对于包裹方式研究,选用总高度为 60 mm 和 50 mm 的液冷管,分别将液冷管平均分为3段,间断性地包裹在电池模组上,以研究包裹方式对动力电池温度的影响。它的结构如图3所示。

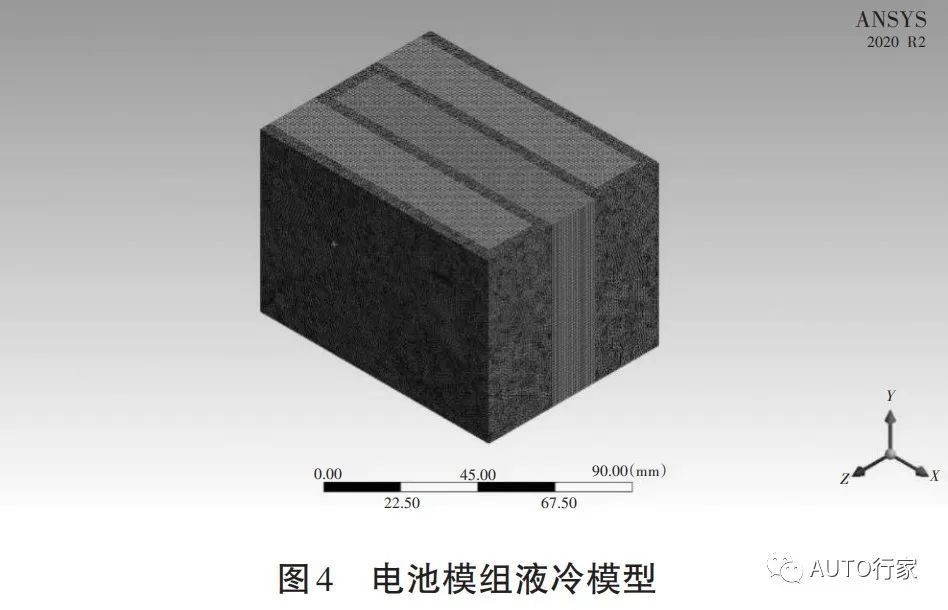

电池模组网格划分单元尺寸太大会导致网格平均质量过差,仿真结果数据不准确;单元尺寸太小导致软件运行时间过长,影响计算效率。经过多次尝试,将单元尺寸设置为 1 mm 最合适,网格质量较好。液冷模型如图 4 所示。

为了更好地显示效果,动力电池采用10C倍率放电,分别设置 3 块方形单体电池,内热源为 49 676.89 W/m3,外界(空气)与壁面对流换热系数设定为 10 W/(m2·K)。冷凝管道材料设置为铝,冷却液入口流速设置为0.4 m/s,入口温度设置为20 ℃,环境温度为25 ℃。

在动力电池10C倍率完全放电情况下,无液冷管和全包裹式液冷管电池模组的温度云图分别如图5和图6所示。

无液冷管和全包裹式液冷管的电池温度对比分析结果,如表 2 所示。从两组模型温度数据对比结果可以看出,在没有加装液冷管的情况下,电池组的最低温度为30.12 ℃,最高温度为31.81 ℃,温差为1.69 ℃。加装全包裹式冷凝管后,电池组的最低温度为20.00 ℃,最高温度为23.20 ℃,温差为3.20 ℃。两种方式的最高温度相差 8.61 ℃,可见液冷管对电池模组冷却效果比较明显,但增大了电池温差。

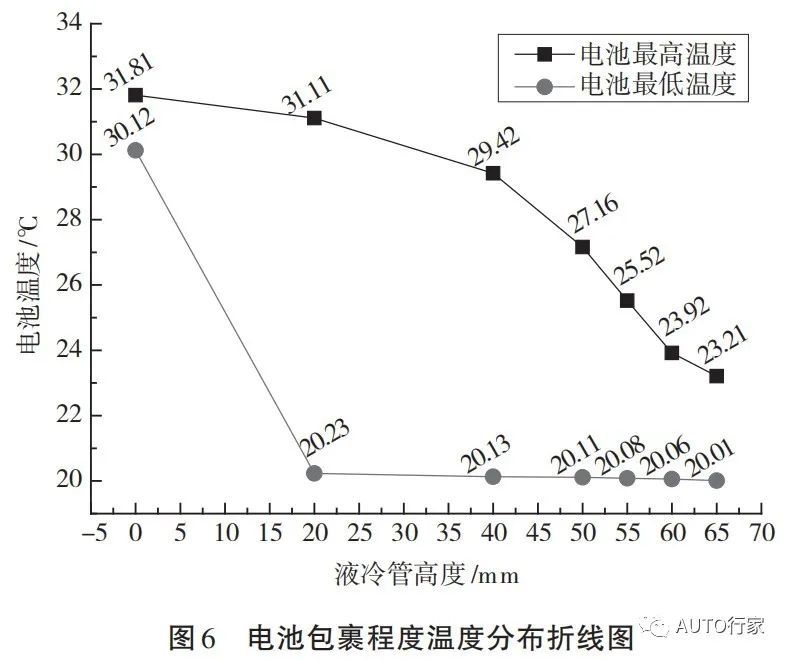

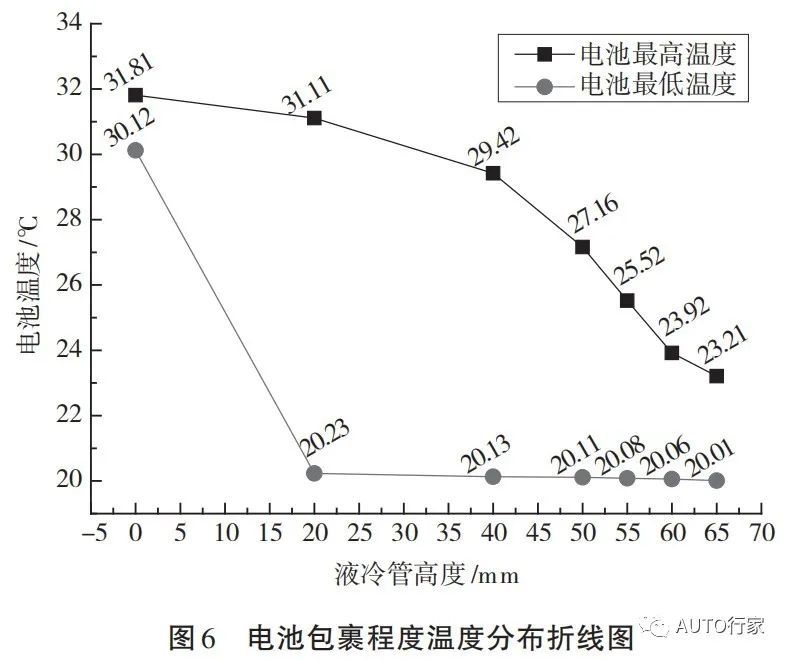

统计安装高度分别为65 mm、60 mm、55 mm、50 mm、40 mm、20 mm、0 mm 这 7 组不同液冷管时电池模组的最高温度和最低温度。通过数据分析,绘制折线图如图6所示。

通过对图 6 分析可以发现:当液冷管高度为 60 mm 时,电池模组最高温度为23.92 ℃,与65mm液冷管相比, 电池模组最高温度升高了0.71 ℃,温差变化不大;当液冷 管高度为55mm时,电池模组最高温度为25.52 ℃,与65 mm 液冷管相比,电池模组最高温度升高了2.32 ℃;当液冷管高度为 50 mm 时,电池模组最高温度为 27.16 ℃,与 65 mm 液冷管相比,电池模组最高温度升高了 3.95 ℃;当液冷管高度为 40 mm 时,电池模组最高温度为 29.42 ℃,与 65 mm液冷管相比,电池模组最高温度升高了6.21 ℃;当 液冷管高度为 20 mm 时,电池模组最高温度为 31.11 ℃, 与65 mm液冷管相比,电池模组最高温度升高了7.90 ℃, 电池模组最高温度逐渐接近没有液冷管包裹的电池模组最高温度。

通过观察折线图还可以看出,随着电池模组包裹程度的不断增加,不同高度的液冷管对电池模组冷却效果的影响越来越不明显。60mm液冷效果和65mm(全包裹 式)液冷效果相差甚微,不到 1 ℃。因此,在达到冷却效果的前提下,可以适当减少电池模组的包裹程度,即通过降低液冷管高度以达到降低电池模组质量、提高电池能量密度以及节省材料的目的。

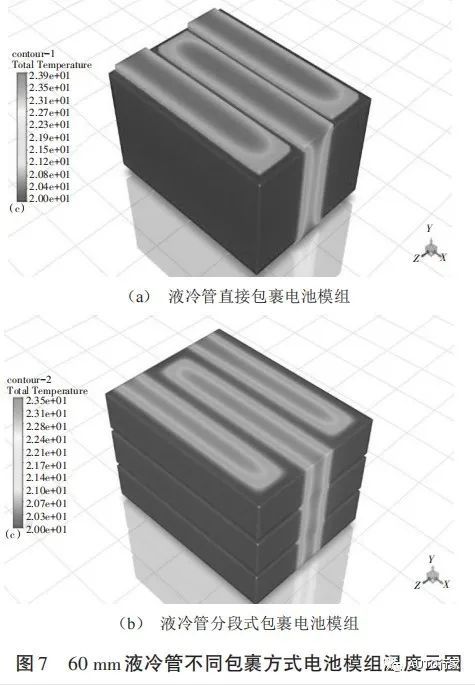

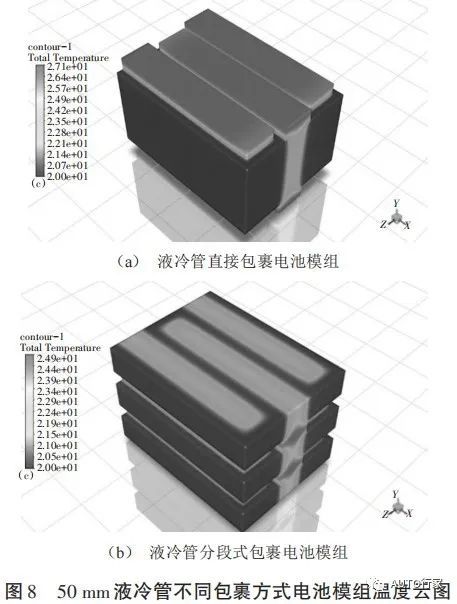

为了使电池模组在达到冷却效果后的温度分布更加均匀,在液冷管包裹方式方面继续进行探究。高度为 60 mm 和 50 mm 的液冷管在不同包裹方式(直接包裹和分段式包裹)下的电池模组温度云图,分别如图 7 和图 8 所示。

液冷管直接包裹和分段式包裹的电池温度对比分析结果,如表3所示。通过对比分析可知:在相同包裹面积下,分段式包裹要比直接包裹方式好,60 mm分段式包裹比直接包裹的电池最高温度低 0.41 ℃,电池模组高低温温差小 0.38 ℃;50 mm分段式包裹比直接包裹的电池最高温度低2.24 ℃,电池模组高低温温差小2.17 ℃。

因此,在相同包裹面积的情况下,采取不同包裹方式对电池模组会产生不同的冷却效果,其中分段式包裹要比直接式包裹效果好。

①在达到冷却效果的前提下,可以适当减少液冷管对电池模组的包裹程度,即降低液冷管高度,达到减少电 池模组质量和节省材料的目的。

②在相同包裹面积的情况下,采取不同包裹方式对电池模组会产生不同的冷却效果,其中分段式包裹要比直接包裹式要好。

[1]邹晓辉 . 电动汽车动力电池热管理液冷系统设计[D]. 长沙:中南林业科技大学,2020:1-4.

[2]王元哲 . 纯电动乘用车动力电池液冷热管理结构设计 [D].合肥:合肥工业大学,2017:2-3.

[3]易建龙 . 纯电动汽车用锂离子电池液冷散热特性仿真 研究[D].重庆:重庆交通大学,2019:1-3.

[4]ANTHONY J,IL Y K.Design optimization of electric vehi⁃ cle battery cooling plates for thermal performance[J]. Journal of Power Sources,2011(23):10359-10368.

[5]颜艺 . 基于液体直接接触式电动汽车电池热管理系统 研究与设计[D].广州:华南理工大学,2019:65.

[6]YANG X H,TAN S C,LIU Jing.Thermal management of Li-ion battery with liquid metal[J].Energy Conversion and Manage⁃ ment,2016,117:577-585.

[7]劳玉玲.锂电池液冷结构设计与仿真分析[J].低温与超 导,2021(4):78-84.

[8]SEYED S M,ERIK S,SOREN K K. Thermal analysis of cold plate with different configurations for thermal management of a lithium-ion battery[J].Batteries,2020(1):17.

[9]XU X M,TONG G Y,LI R Z.Numerical study and optimiz⁃ ing on cold plate splitter for lithium battery thermal management system[J/OL].Applied Thermal Engineering,2020(2020-02-25) [2021-04-10].https://www.sciencedirect.com/science/article/abs/ pii/S1359431119366165?via%3Dihub.

[10]周耀华 .电动汽车电池冷却系统的数值模拟研究[D]. 广州:华南理工大学,2015:23-25.

广告

广告

广告

广告