文章来源:1.中车时代电动汽车股份有限公司 2.长沙中车智驭新能源科技有限公司

TP5平台是我司面向电动商用车领域研发出的新一代(第5代)电机驱动系统多功能控制总成,其在体积、重量以及可靠性和兼容性方面都有明显的优势。

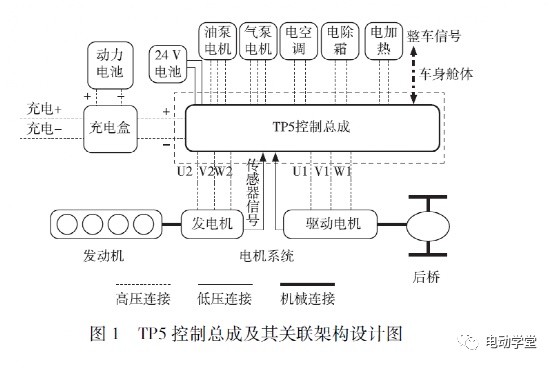

为了实现DC/AC逆变(将电池直流高压转化为三相交流高压)、高压配电(将电池高压电配送给后端高压负载使用)、DC/24VDC(将电池高电压转化为低压24V)功能集成,达到降低成本、减小体积的目的,TP5控制总成及其关联架构设计如图1所示。控制总成输入电压由动力电池提供,其DC/AC逆变功能为驱动电机、发电机、助力转向电机(ESP)、空压机电机(ACM)提供三相交流高压电,驱动每台电机的三相交流电由3个IGBT模块控制(每个IGBT模块包括上下两个桥臂);其高压配电功能为电空调、电除霜、电加热等高压直流电器配电,高压配电电路上均配有保险,对高压回路进行保护;DC/24VDC的功能是将电池高电压转换为低压24V,供整车低压蓄电池充电和其他低压负载用电。

TP5控制总成直流总线上没有安装熔断器,这是因为动力电池包里已经设置了一个熔断器。上述的DC/AC逆变、高压配电和DC/24VDC三个功能模块共用同一个主接触器和预充电电路,便于上、下电的统一控制,也降低成本。所有功能模块都从同一个直流母排上取电,结构简单,可以节省铜的用量。4组DC/AC逆变模块电路共用同一个支撑电容,这种方式的电容的值和体积相比于各个DC/AC逆变模块单独使用一个电容(共需4个电容)的总和要小,可大幅降低电容成本。采用集成设计后,主电路占用的体积减小了,使得箱体和散热器的材料减少,也降低了成本。

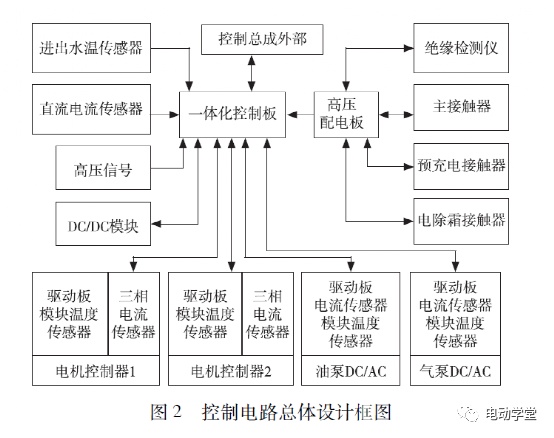

1)总体设计。集成控制器通常需要多块印制电路板来实现整个控制电路功能,各功能电路的划分和集成是一个设计难点。设计过程中需要对结构布置、信号连接、功能实现、成本优化等因素进行综合考虑。而该控制总成采用一块印制电路板来实现对所有功能单元的控制,即该电路板集成了整车控制电路、驱动电机变流控制电路、发电机变流控制电路、油泵电机变流控制电路和气泵电机变流控制电路。节省了控制总成内部空间、降低了相应部件的成本,实现了电源、MCU等公共资源共享,消除了电路板间的信号连接线束,提高了控制电路的可靠性。减少了电路板的数量,有利于简化批量制造管理。控制电路总体设计框图如图2所示。

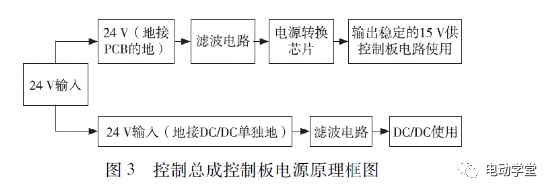

2)控制电源设计。前几代控制总成控制板电源采用非隔离方式,即电路板电子芯片供电电源的地(低压负)与DC/24VDC模块的地(低压负)未做隔离处理,是直接导通的,这导致箱体上的干扰信号直接窜入供电电源。TP5对此进行了改进,即将DC/24VDC模块供电管脚与其他电路控制电源供电管脚分开,单独为DC/24VDC模块配置一路控制电源地,从而使DC/24VDC模块取电点与其他控制电路尽量远离,避免控制总成箱体上的干扰信号通过DC/24VDC模块地直接传到控制电路上[1-3];另外,控制电源电路上还安装了共模电感、差模电感和差模电容,进一步增加了吸收和抑制电源上的干扰能力。图3为控制板电源原理框图。

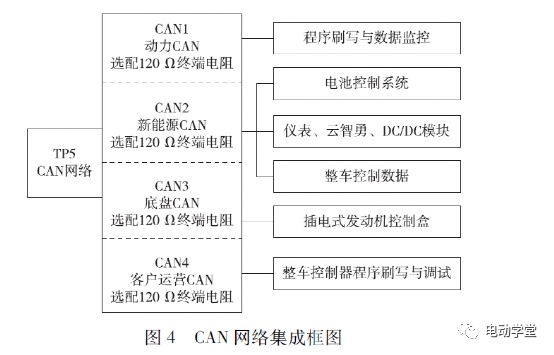

3)CAN网络集成设计。为了实现TP5内部各功能模块的通讯和控制功能,通过可编程逻辑器件灵活构建其CAN网络收发器,不仅实现了其内部网络的高速可靠传输,而且也降低了多个CAN网络对外的硬件设计成本。图4为其CAN网络框图,其中CAN2的整车控制数据包含了空调、电池灭火器、胎压、水泵等与整车相关的零部件数据。

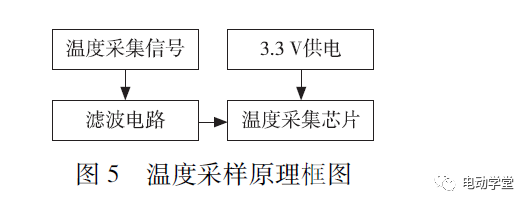

4)温度采样设计。TP5温度采样集成电路能兼容PT100和NTC等不同类型的温度传感器,提高了温度采样功能的灵活性。通过MAX31865AAP芯片进行差分采样,识别不同类型的温度传感器。图5为温度采样原理框图。

5)保护逻辑设计。在保护逻辑上,TP5的驱动板设置了模块故障停机保护,控制板设置了硬件过流停机保护。用于驱动电机和发电机的三块驱动板共用一个模块故障上传通道,但由于驱动板输出的模块故障信号为集电极开路型式,且低电平表示故障,高电平表示正常,当一块驱动板报出模块故障后,尽管其他两块驱动板正常,信号仍然被拉低,因此,任意一块驱动板模块的故障信号都能触发TP5模块的故障停机保护模式。

控制总成的结构设计不仅决定了产品的外观品质,而且对产品的可制造性和产品的电、磁、热性能也有着重要影响。结构集成设计可以减小产品体积、改善部件与整车的接口。TP5结构设计基本沿用了我司前几代电控产品结构设计方案,但器件双面布置、箱体与散热器一体化铸造是其两大改进之处。

前几代电控产品均采用器件单面布置方案,这导致部分器件距离散热器较远,不能达到良好的散热效果,另外也增加了控制器内部拆装的困难。TP5控制总成集成了2个驱动电机控制逆变器和2个辅助电机控制逆变器,这4个逆变器共用同一个支撑电容。TP5将这4个逆变器的IGBT模块布置在散热器正面,将其支撑电容布置到散热器的背面,支撑电容电极穿过散热器,形成以支撑电容电极端子为中心、IG-BT模块背靠背对称分布的结构布置方式,所有IGBT模块直流侧端子和支撑电容端子通过低感复合母排连接为一体[7-9]。该结构布置方式使得同一逆变器每相之间的电流路径、逆变器电路与支撑电容之间的电流路径以及各个逆变器之间的电流路径都达到最短,有效地缩短了能量交换通路,减小了发热损耗,降低了内部电磁辐射干扰。

由于复合母排、IGBT端子、电容电极以及它们之间的连接螺栓都集中在一个较小的区域内,通过局部填充导热胶,可以使这些部件通过水冷散热器进行快速地传导散热,从而提升了直流侧电路的载流能力,减小了直流侧电路部件向四周的热量辐射。

相比于前几代电控产品箱体与散热器的分体铸造,TP5控制总成采用了箱体外壳与散热器一体化铸造结构设计,上下双层布置,散热器位于中间,并将起防护作用的外壳与散热器底板使用铝合金铸造技术一体化成型,起主要散热作用的散热器基板单独成型,再将两者通过搅拌摩擦焊集成为一个整体。这种结构设计具有以下优点:①将传统的平摊式布置方式改为立体空间式布置方式,空间利用率高。②散热能力强。传统散热器只利用了一个散热面,另一散热面无散热元器件布置,TP5控制总成则将发热功率小的DC/24VDC模块、电力电容等元器件布置在散热器背面,将发热功率大的IGBT模块布置在基板侧正面,充分利用了散热器的散热能力。③散热器结构型式、加工方式选择灵活。可根据实际散热要求选择成本很低的高温铝合金铸造成型、半固态铸造成型、挤压成型方式,或采用散热能力强的CNC成型方式,后续优化潜力大。

TP5控制总成实现了多功能集成的同时,极大地减小了箱体和散热器的重量和成本,实现了产品的高功率密度指标。该控制总成能够快速匹配于各种动力系统及车型,目前已全面应用于时代电动的8~12m纯电动、插电式电动客车和其他车企的电动客车。

广告

广告

广告

广告