随着新能源汽车续航里程的大幅提升,阻碍消费者购买新能源汽车的最大焦虑已经不是续航,而是安全。虽然新能源汽车并没有像早年间频繁起火冒烟,但对消费者来说,这份担忧还没有完全打消。正因为如此,各个车企也在聚焦提升新能源汽车安全性。

不同于燃油车,电池安全是影响新能源汽车安全的重要因素。那么当下的新能源车型在电池安全方面都有哪些进步?针对这个问题,我们决定对C-IASI中国保险汽车安全指数(2020版)首批测评中的唯一一款新能源车型上汽大众ID.4 X进行了拆解,扒开它的电池安全设计细节。

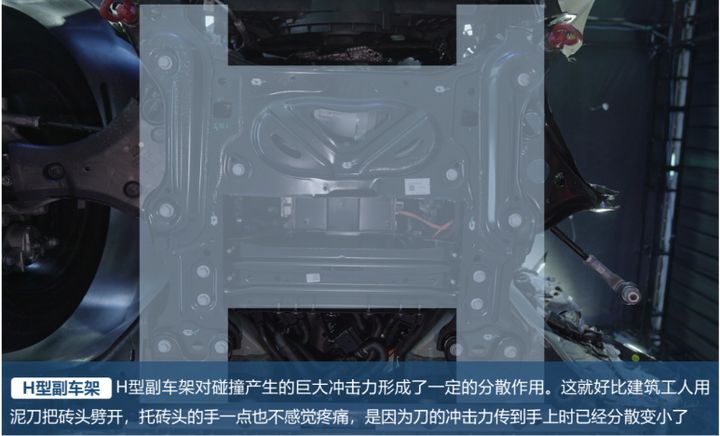

从底盘来看,上汽大众ID.4 X采用了H型前副车架,在本次25%偏置碰撞中,前副车架在分散撞击力和导向方面也起到一定作用,撞击力通过副车架,传递至地板纵梁延伸,有了副车架的作用,力的传递通道等于多了一条,对于后方的电池包来说,撞击力对它的威胁已经大大削弱。

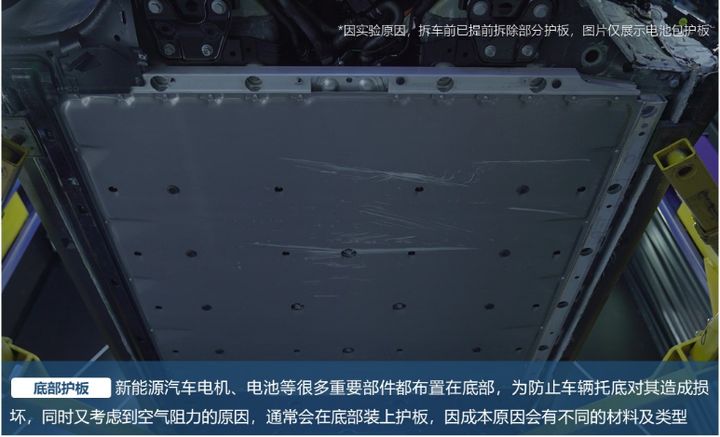

通过拆解,我们发现相较于同价位其它车型多采用普通材料覆盖件,上汽大众ID.4 X底部采用高强度铝冲压件护板覆盖,可以轻松应对碎石冲击。除了电池包底部以外,连前摇臂等处均有一整块护板(因碰撞试验原因已提前拆除部分),这样既实现了轻量化,减小了空气阻力,又能充分保护整车底部。

另外,在电池包的四周,上汽大众ID.4 X使用了高强度钢。这就好比是一圈栅栏,把电池包牢牢围在中间。同时,底盘还有两道屈服强度超过1100 MPa超高强度热成型钢的横梁加固防护,有效防止了车辆在碰撞时对电池产生挤压和穿刺。

当然,电池包的安全不应该完全由外部防护决定,电池包本身也应具备较硬的安全素质。

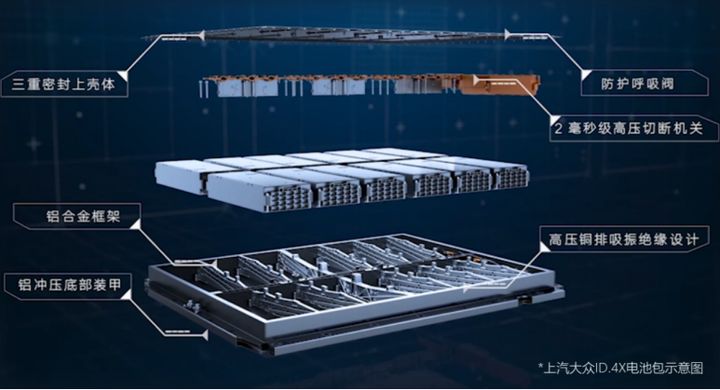

从上汽大众ID.4 X电池包本身来看,其全铝壳体的设计也相当于穿上了一件“防弹衣”,并且上壳体有蜡涂层拆车室、密封圈和密封胶三层保护层,为电池包的密封性提供了多重防护,其IP防护等级达到IP6K9K。

下壳体是电池包重量的主要载体,使用铝合金框架、铝合金型材横梁以及纵梁焊接而成,强度非常高,可以应对行驶路况中的振动以及事故中机械冲击、挤压等情况。

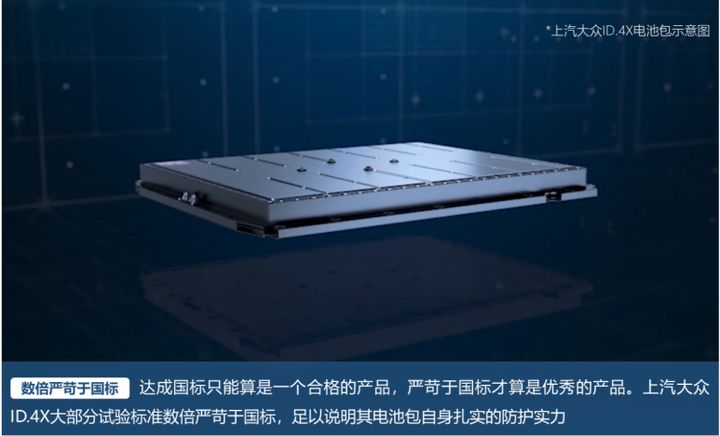

事实上,上汽大众ID.4 X电池包在装车前进行了多达338项电池安全测试项目,其中绝大多数标准都比国标严苛。这些测试项目涵盖了极端碰撞、化学腐蚀、火烧、热扩散、高低温存放、K13温度冲击、盐雾测试等等,重点保障了动力电池包在各种极端工况下的安全。

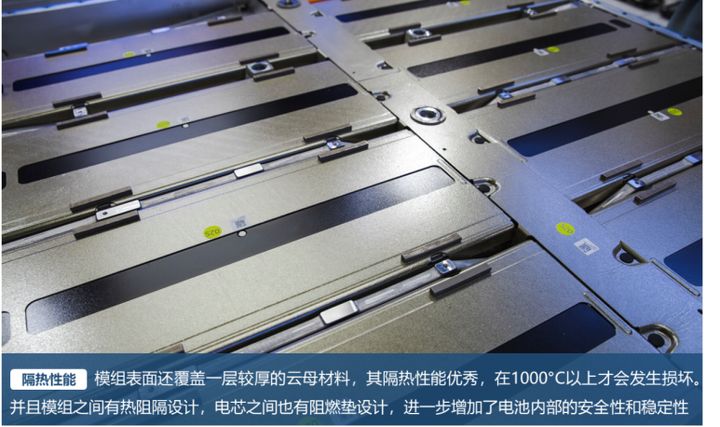

电池包由多个模组组成,一个模组又是由多个电芯组成。

通过拆解,我们发现上汽大众ID.4 X电池包共8个模组,模组与模组之间采用了高压铜排连接,表面都包有绝缘材质,能够做到进一步的绝缘,降低安全隐患。此外,固定高压铜排的螺栓也包有绝缘材料,给整个模组增加了双层绝缘防护。

在隔热方面,上汽大众ID.4 X模组和模组之间、电芯和电芯之间都有对应的隔热、阻燃设计,进一步增加了电池包内部的安全性和稳定性。

另外,上汽大众ID.4 X电池包还设计了爆炸保险丝,系统监测到碰撞和短路等极端情况时,内部的爆炸保险丝可以在2ms内反应,来保证电池组的安全,这也是上汽大众独有的安全断电功能。

值得注意的是,上汽大众ID.4X电池包还设计了泄压阀,且兼顾呼吸及泄压功能。

在西北或者云贵高海拔地区,或者高温情况下电池内部压力会发生变化,泄压阀的设计可以保证各种场景下电池内外部的压力平衡,在异常情况下也能将电池内可燃气体迅速释放,避免爆炸等极端事件发生。

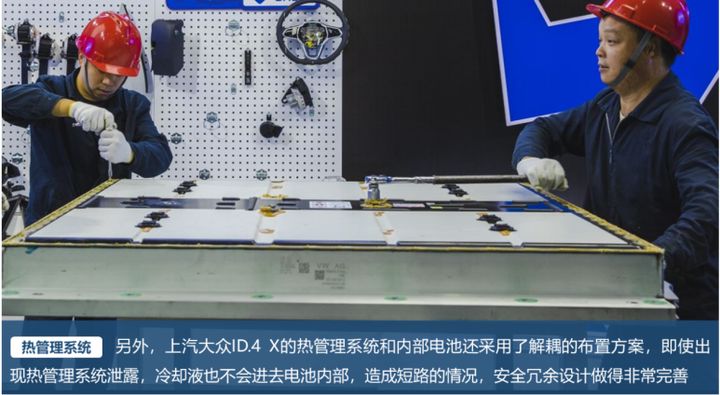

同时,上汽大众ID.4 X的电池组底部,还设有一套电池热管理部件,整个系统相当于为电池包安装了一台“变频空调”,能自动将所有电芯的温度保持在前后2℃的温差范围内,保证电芯性能一致性,避免发生由于电池过热、过冷导致的安全事故。

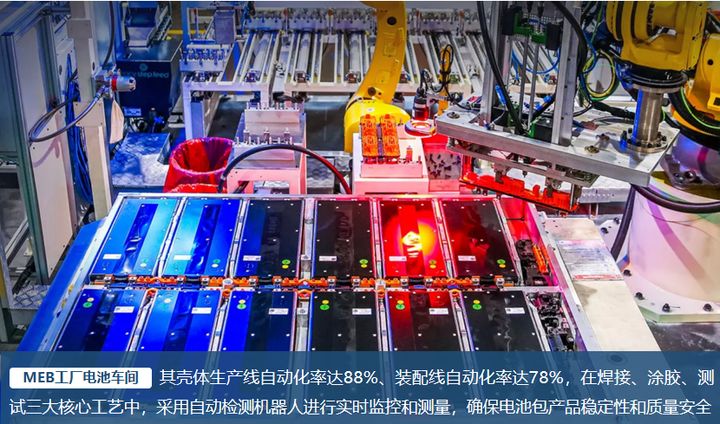

上汽大众ID.4 X电池包出自于上汽大众全新MEB工厂的电池车间,这是上汽大众首个全铝电池壳体自制与电池包装配车间,也是目前唯一采用JIS(Just In Sequence)排序、大众汽车集团首个即时生产拉动式的电池车间,电池装配首次与总装车间直接耦合联接,以60JPH的生产速度向总装车间输送电池包。

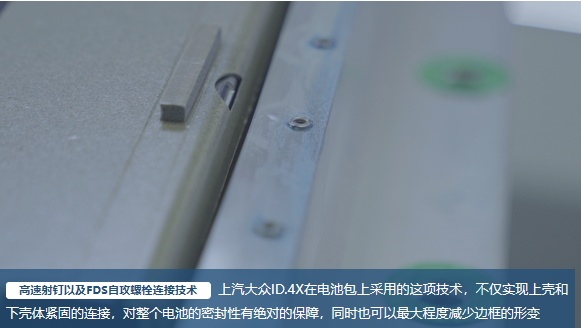

通过拆解,我们发现连接上壳体和下壳体之间的螺纹孔跟我们常见的看起不太一样,不要小看这些螺纹孔,它采用的是高速射钉以及FDS自攻螺栓连接技术,这项技术多用于车体链接上,可以最大程度减少边框的形变,并且可以将上壳和下壳体进行特别紧固的连接,对整个电池的密封性有更高的保障。

另外,在焊接工序之间设计冷却工位,上汽大众ID.4 X采用了Micro-Mig焊接工艺,并运用100%光学扫描检测焊缝外形,严格控制每个壳体的焊接质量;而铝质底部护板结合激光焊接,在保证车身轻量化的同时又具备了高强度结构,使电池包在各种工况下不被挤压变形。

一系列先进的制造工艺、装配工艺,使得上汽大众ID.4 X电池包的质量标准更加可靠,避免了因制造、装配原因带来的安全隐患。

在电池安全上,没有所谓的“最高标准”,只有一个一个的细节,只有不断优化设计、完善细节,提升验证标准,控制每一个细节始终保持在最严苛的标准之上,才能让消费者真正“心安”。

广告

广告

广告

广告