摘 要: 以典型22MnB5热成形钢为研究对象,采用混合硬化模型描述材料的应力-应变关系,并设计具有不同应力状态的试样进行拉伸试验,获得材料在不同应力状态下的断裂应变,结合有限元逆向优化方法对Gissmo失效模型进行参数识别,建立基于塑性硬化和断裂失效的22MnB5热成形钢材料模型。对热成形钢进行胀形试验及仿真分析,得到的两种载荷-位移曲线一致,峰值载荷相对误差为3.02%;对热成形B柱进行三点静压试验,采用建立的材料模型进行有限元仿真分析,模拟失效位置与试验失效位置一致,两种方式获得的静压试验峰值载荷最大相对误差为3.06%。结果表明建立的材料模型可以准确表征22MnB5热成形钢的塑性变形行为及断裂失效行为。

关键词: 22MnB5; 断裂失效; 应变硬化; 应力状态; Gissmo 失效模型

一直以来,油耗、安全和环保是汽车工业实现可持续发展道路上必须面对的三大问题。轻量化是集材料、结构和工艺于一体的多学科交叉且多领 域融合的系统工程,是降低油耗的有效手段之一。钢铁材料作为汽车工业制造的基础材料,一直以来被广泛应用于车身、动力系统、传动系统和底盘系统等。随着整车安全性和燃油经济性法规要求日渐严苛,超高强热成形钢作为一种兼顾安全与燃油经济性 的轻量化材料,在车身上得到了广泛使用。

车辆碰撞的数值仿真技术作为一种在汽车安全性能开发过程中的重要开发手段,相比传统的碰撞试验,能极大地缩短研发周期、节约开发成本。热成形钢作为一种广泛应用的安全、轻量化材料,已经得到了大量研究,其工艺是先在高温下完成奥氏体化,之后冲压成形并快速冷却,获得具有全马氏体组织的超高强度结构件,其抗拉强度可达1500 MPa,伸长率为6%~8%。汽车碰撞主要是一个高速、动态的大变形过程,局部应变速率可达300~500s-1。如何有效表征22MnB5热成形后的动态力学变形行为,特别是经历材料大变形后的断裂过程,对准确模拟汽车碰撞过程十分重要。

目前常用的断裂失效准则有成形极限图(Form-ing Limit Diagram,FLD)、Johnson-Cook断裂准则及Gissmo失效模型等。研究表明,材料在不同的应力状态下的断裂应变差异显著。Johnson-Cook 断裂准则以线性方式计算损伤积累,在模拟碰撞断裂时精度均不高。Gissmo失效模型由于同时考虑了材料在不同应力状态下的失效应变以及应变路径对失效的影响和非线性损伤积累方式,适用于超高强钢板材在复杂工况下的断裂行为表征。

本文以典型 22MnB5 热成形钢为研究对象,通过建立混合硬化模型描述材料塑性变形过程中的流 变行为,通过对不同尺寸和形状的试样进行拉伸试 验,获得不同应力状态下材料的断裂应变,采用Gissmo失效模型表征材料的断裂特性。进行胀形试验、零部件静压试验及台车碰撞试验,采用建立的材料模型进行仿真分析,对两种分析结果进行对比,系统验证建立的材料模型的准确性。

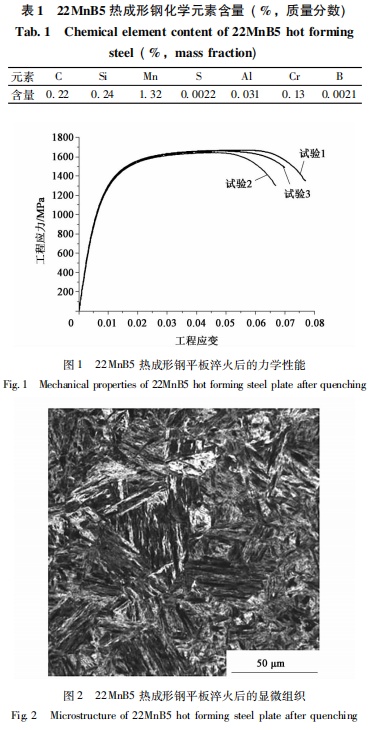

试验材料为22MnB5热成形钢,化学成分见表1,材料厚度为1.5mm,按照某车型B柱的热成形生产工艺进行平板淬火工艺处理,平板淬火工艺处理后的力学性能及显微组织分别如图1和图2所示。

从图1和图2可以看出: 按照某车型B柱的热成形生产工艺进行平板淬火处理后,材料的显微组织为条状马氏体组织,单向拉伸条件下,材料的屈服强度大于1100MPa,抗拉强度大于 1600MPa,均匀伸长率为5.11%,断后伸长率为7.07%,符合热冲压零部件技术要求。

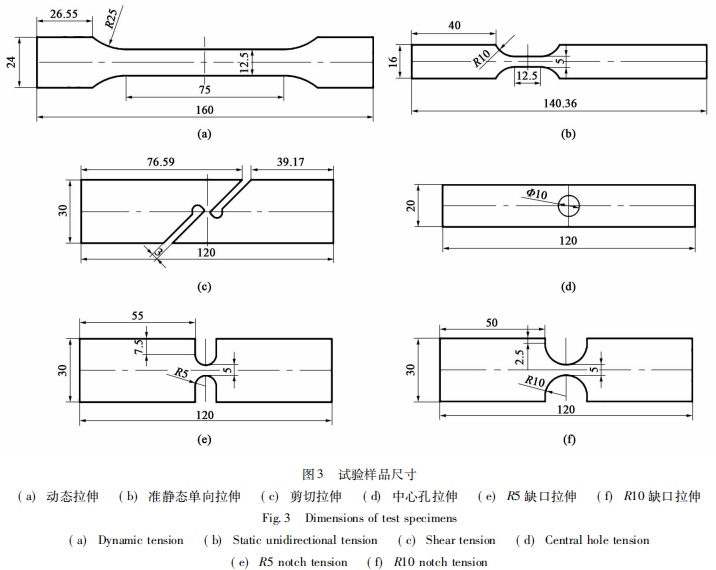

考虑应变速率对材料动态力学性能的影响,本次力学性能试验选取了5个应变速率: 0.001、0.1、1、10、100和500s-1。考虑不同应变路径对材料断裂失效的影响,进行了典型的动态拉伸试验、静态单向拉伸试验、剪切拉伸试验、中心孔拉伸试验、R5缺口试验和R10缺口试验。对利用线切割试样进行加工,过程中尽量控制试样温度,防止影响材料性能,试验样品尺寸如图3所示。

材料的性能表征包括两部分: 一是材料的塑性变形表征,包含材料的屈服准则、塑性硬化模型和动态应变率效应等; 二是材料的断裂失效表征和包含材料受力状态表征、失效模型选取、应变率效应和网格尺寸效应等。

金属材料的塑性变形可以用屈服准则、硬化模型以及应变率效应来描述,通过材料在不同应变速率条件下的力学性能试验结果来获得材料的工程应力-应变曲线。但在整车仿真分析中,材料的性能数据需要提供流变应力-塑性应变曲线,材料的试验数据需根据ISO 26203—2中的式 (1) ~ 式 (3) 进行相应的数据处理。

εpl = ln( 1 + et - R /E) (1)

式中: εpl为材料的塑性真实应变; R为材料的工程应力; et 为材料的工程应变; σ 为材料的真实应力; εt为材料的真实应变; E为材料的弹性模量。

材料流变应力-应变曲线仅能反映材料在发生均匀塑性变形时的材料性能,材料在缩颈后的性能 需结合材料塑性硬化行为进行外推,本文采用Swift- Herbet-Sherby方程进行外延。

σ= αK(εpl+ε0)d+(1-α) (a-be-cεppl) (4)

式中: α 为拟合系数; K、a、b、c、d 和 p 均为常数; ε0 为屈服应变。

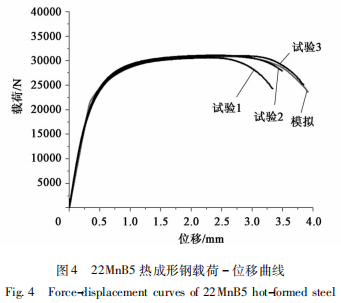

为了确定拟合系数α(范围在0~1) ,并校验材料塑性硬化表征的准确性,选取单向拉伸试验 行试验与仿真结果的比较,材料的弹塑性模拟采用LS-DYNA MAT24 材料模型,有限元模型单元采用0. 3mm的实体网格。选取典型单向拉伸试验的对标结果作为讨论,图4所示为准静态和动态单向拉伸试验结果与模拟结果的对比。由图4可知载荷-位移曲线吻合度较高,说明采用Swift-Herbet-Sherby硬化准则拟合,并通过逆向外推的方法可以很好地预测热成形材料的塑性变形行为。

Gissmo断裂失效模型是一种基于应变路径的唯象失效模型,能够预测材料在不同应力状态下的损伤失效行为,模型反映了材料受损、损伤积累直至断裂的过程,可以精确描述非线性损伤积累的失效模式,被广泛应用于金属大变形过程,特别是碰撞断裂模拟中。如图5所示,Gissmo断裂失效模型中主要包括路径相关断裂准则和路径相关不稳定性准则两个部分。

式中: σ1、σ2、σ3 为空间3个方向的主应力;σv为Mises 等效应力;σm为平均应力。

通过改变样品的形状和尺寸表征材料在不同应力状态下材料的损伤失效行为,采用试验和有限元逆向优化相结合的方法得到 Gissmo 断裂失效模型的相关参数,如表2所示,最终得到22MnB5热成形钢的不稳定变形曲线以及失效曲线,如图6 所示。

利用试验和有限元仿真结果对所建立的Gissmo断裂失效模型进行模拟验证,最终的对标结果如图7所示。由图7可以看出,所建立的22MnB5热成形钢的Gissmo断裂模型具有良好的正向预测性,可以很好地模拟在各种应力状态下的拉伸试验过程,各个应力状态下的拉伸载荷-位移曲线均显示模拟与试验对标良好。

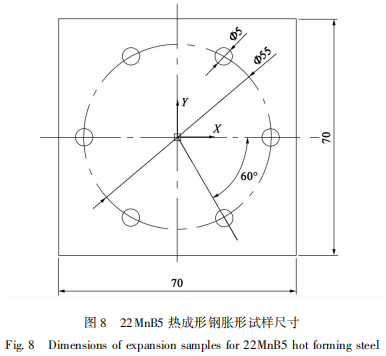

利用胀形试验对材料断裂模型进行应用验证,试样尺寸如图8所示,试样周边以螺栓固定,采用Φ10mm 的冲头以5mm·s-1的速度下压试样直至破裂。

按照实际试样尺寸和试验过程中的边界条件对胀形试验进行有限元模拟,图9为试验和有限元仿真结果对比图,结果显示 Gissmo模型可以大致模拟出裂纹的产生和扩展情况。对穿孔过程的载荷-位移曲线进行仿真模拟,模拟的边界条件与试验过程一致。图10为试验与仿真过程中的载荷-位移曲线对比,试验的峰值载荷为59186N,模拟的峰值载荷为60972N,相对误差为3. 02%,说明Gissmo断裂失效模型能够有效预测胀形试验过程的断裂失效。

作为车身上重要的安全结构件,B柱的抗弯性能在整车安全性能评价中十分重要。为考察B柱的抗弯性能,本文通过三点弯曲试验和仿真考察B柱的弯曲性能和断裂模式,试验工装及边界条件如图11所示。

试验用压头选用刚性压头,压头半径为152mm。B柱试件两端通过工装刚性固定在试验台上,静压位置位于轿车后门上安装铰链处。试验时采用准静态加载方式,压头加载速度0. 002mm·s-1,出现明显失效时停止加载,试验过程及试验后样品状态如图12所示。

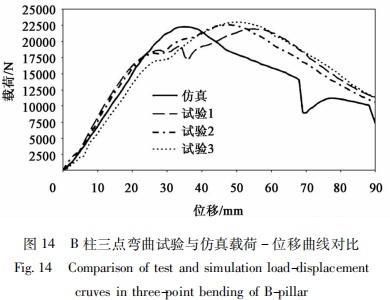

图13为静态弯曲条件下的仿真与试验结果对比,圆圈所示为大变形和破裂位置。由图可知,仿真与试验的整体变形基本一致,失效位置和变形程度也基本一致,说明材料的失效模型能够有效地对零件在弯曲条件下的失效行为进行表征。

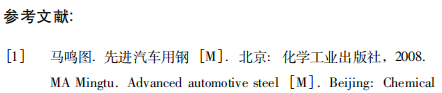

图14为零件三点弯曲试验与仿真获得的载荷-位移曲线,3次试验获得的峰值载荷分别为21850、22470 和 22920N,仿真分析获得的峰值载荷为22240N,试验与仿真的峰值载荷绝对误差分别为-390、230和680N,相对误差分别为1.75%、1.03%和3.06% 。此外,由于试验过程中试验工装与试验样品存在装配间隙,导致仿真获得的载荷-位移曲线与试验获得的载荷-位移曲线出现偏移,但试验峰值力能得到很好的表征。

B柱是车身中重要的安全结构件,在整车碰撞中,对乘员舱的完整性具有重要影响,B柱侧面碰撞试验方案参考GB 20071—2006[13]。壁障为整车侧碰试验所采用的标准壁障,台车和壁障总质量为950kg。B柱通过工装固定在刚性墙上,碰撞位置按照正常装车位置确定。台车与B柱相对碰撞位置与整车侧面碰撞中保持一致。台车碰撞速度结合CAE仿真分析确定,碰撞速度为11±0.5km·h-1。

图15为B柱动态侧面碰撞试验仿真与试验结果对比,由图可知,仿真与试验的整体变形基本一致,由于试验条件为模拟B柱在整车上的变形模式,B柱在试验工程中未发生断裂失效,从试验与仿真结果的对比来看,其变形程度吻合度较高,说明材料的失效模型能够有效地对零件在动态冲击条件下的失效和变形行为进行表征。

(1)采用Swift-Herbet-Sherby混合硬化准则描述了 22MnB5热成形钢的塑性变形过程,试验和仿真结果表明该模型可以准确描述22MnB5热成形钢的塑性变形行为。

(2)通过不同应力状态的试验获得22MnB5热成形钢的断裂应变,对相关参数进行标定,建立了Gissmo材料断裂失效模型。

(3)采用建立的硬化模型及断裂模型进行仿真分析并与试验结果进行对比,胀形试验中试验与仿真的载荷-位移曲线吻合较好,峰值载荷相对误差为3.02% ; B柱的三点静压试验中,采用建立的材料模型分析获得零件开裂位置与试验结果一致,二者的峰值载荷最大相对误差为3.06% ,表明建立的材料模型可以准确表征22MnB5 热成形钢的塑性变形行为及断裂失效行为。

中国汽研检测事业部隶属于中国汽车工程研究院股份有限公司,下辖国家机动车质量检验检测中心(重庆)、国家汽车质量检验检测中心(广东)、国家智能清洁能源汽车质量检验检测中心、国家氢能动力质量检验检测中心(筹)、重庆凯瑞质量检测认证中心有限责任公司五大机构组织,并拥有噪声振动和安全技术国家重点实验室等科技平台。

检测事业部在整车测评、部件与材料、电子通信与软件、汽车安全技术、环保与健康、新能源动力、试验场地等领域,不断提升客户体验感与满意度,践行央企责任与使命,全心全意服务于国家汽车发展战略。

广告

广告

广告

广告