汽车内饰件大量运用塑料材料,受热胀冷缩和生产制造装配公差影响较大,合理的容差性设计能够有效控制间隙,降低因公差或温度影响导致的按压异响。压接配合容差性比对接配合好,如长条型ABS 电镀饰条与PVC 表皮配合,电镀饰条在长度方向公差累积较大,采用电镀饰条压接PVC 表皮,一方面饰条边界的公差累积不影响外观,另一方面按压方向支撑较好,不容易发生相对位移。包覆件拐角因表皮堆积,需做避让设计,避免因表皮顶起悬空按压异响。相邻零件配合尺寸链尽量短,避免累积公差过大导致间隙管理不佳。

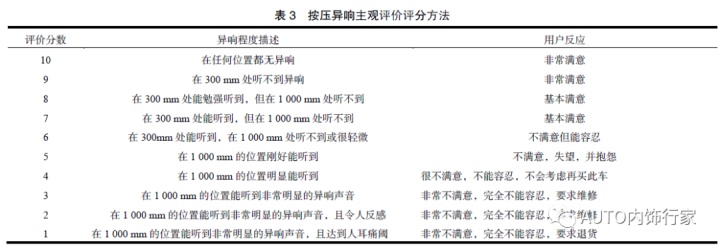

为模拟乘员在车内操作功能件或擦拭内饰或玻璃场景,根据按压方式不同分为三类:第一类为单指按压,第二类为三指或手掌按压,第三类为或手肘、腿部挤压。若手指按压、腿部靠压力度不超过50 N;肘部按压力度不超过250 N。图8 为某车型座舱各区域按压异响评价示意图。按十点评价法评分,7 分或以上无异响;6.5 分很轻微异响,可接受;6 分轻微异响,勉强接受;5.5 分或以下较明显异响,无法接受。如表3所示。

在概念设计阶段,通过对标竞品车按压异响水平,结合不同车型级别的异响目标。完成按压异响评价清单,并制定按压异响开发目标,指导各系统零部件设计,如表4 所示。

表4 某车型仪表板系统和门饰板部分按压异响评估工况

汽车内饰件开发主要包含概念设计阶段、详细设计阶段、零部件及样车验证阶段、生产阶段。在每个开发阶段运用不同控制方法,能够将异响问题提前在设计阶段解决,减少后期成本,图9 为汽车内饰件按压异响正向开发流程。

在概念设计阶段,通过以往车型材料库完成材料对摩擦异响测试,完成材料兼容性数据库,可用于指导造型表面属性定义。同时,对竞品车型做静态异响评价和拆解对标,建立开发车型的按压异响目标。针对以外车型异响问题库,建立防再发问题管理清单,制定各系统防按压异响开发策略。

在详细设计阶段,针对各系统防按压异响技术方案,完成主断面制作及安装定位策略。对CNC 数据和PT数据完成多轮接触点检查,结合CAE 分析制定优化方案。在零部件及整车验证阶段,在零部件总成台架、整车静态评价中评估按压异响,制定优化方案。

在生产一致性阶段,针对关键零部件配合间隙、关键零部件力矩做生产管控,保证制造装配精度。在按压异响正向开发流程中,通过典型断面设计、安装点及限位结构布置、3D 数据检查及CAE 手段能够在产品冻结前预防,减少后续设变费用。下面简单介绍几种按压异响控制办法。

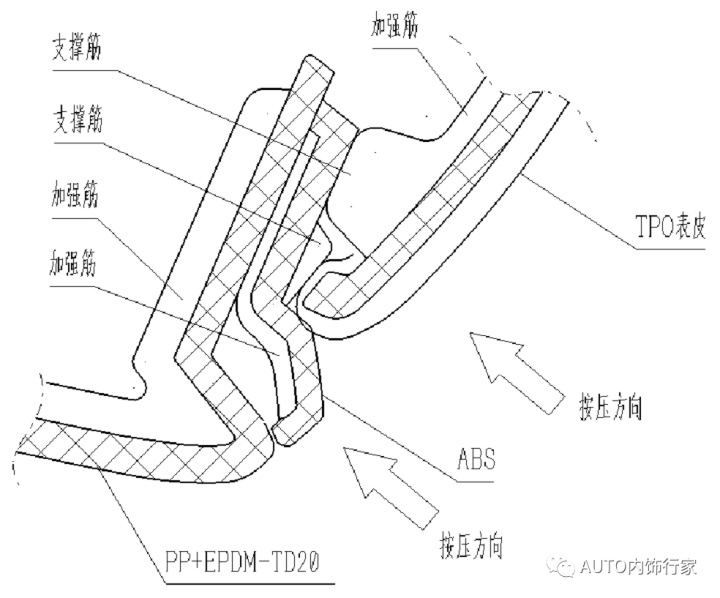

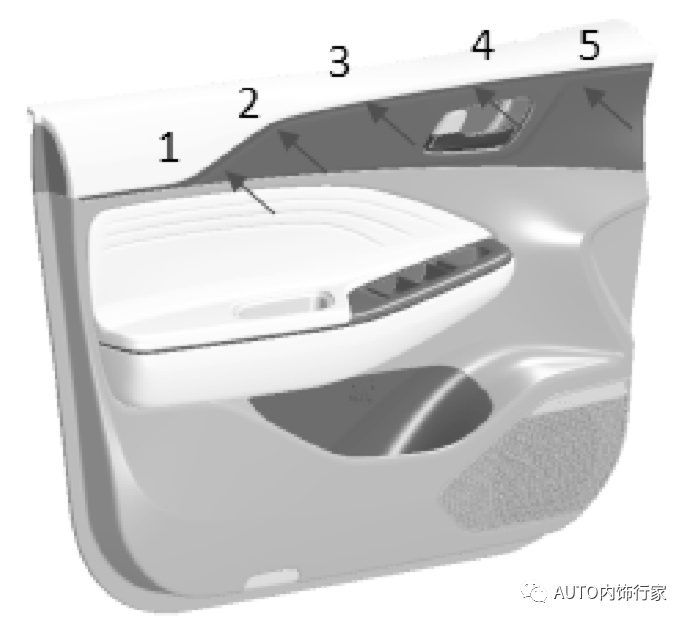

以某车型门饰板装饰条开发为例,在主断面阶段,对于材料对不兼容的配合,合理布置安装点、支撑筋等结构能极大提升刚度,避免按压发生相对位移,如图10 所示。合理布置安装点,安装点间距均匀,安装点尽量靠近边界,避免悬臂结构,配合边缘通过支撑筋和焊点支撑提升局部刚度,中间区域可通过支撑钣金提升整体刚度。通过制作典型断面库,能够总结以往经验,优化设计参数。

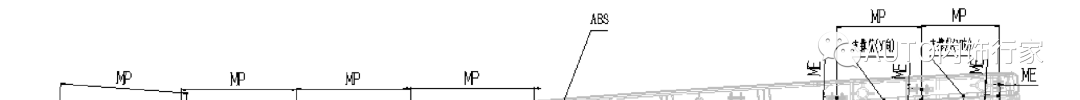

合理布置内饰件安装点及限位结构能够有效提升零件刚度的同时,减少相邻零件发生相对位移,降低按压异响风险。图11 为某车型门饰板ABS 与ABS 装饰条匹配安装定位,其中MP 为安装点间距,ME 为安装点到边界距离,XP 为支撑筋、限位筋间距。通过建立安装定位对标数据库,不断完善安装定位设计标准,能有效指导零部件的设计。

图11 某车型门饰板ABS 与ABS装饰条匹配安装定位

广告

广告

广告

广告