一款空调系统风门抖动问题解析

作者信息:

姓名:苏晓勤

简介:苏晓勤,高级工程师,就职于东风汽车股份有限公司,研究方向:汽车制造。

前 言

近年来,世界经济全球化进程大大加快,各国汽车企业竞争越来越激烈,用户对整车质量要求越来越高。如何才能在最短的时间内开发出一款成功的新车型,是各个企业倾心研究的重要课题。

微客市场从2009年呈爆发式增长,增长率达到83.3%,全年销售195万辆。从微客细分市场的用途来看,其功能相对集中,适用于载客、载货和家庭日常使用。用户对微客关注度最高的仍是价格、品牌、质量、安全、尺寸五大项,同时对微客整体满意度较低的方面包括:经济性、减震性能、车内噪声和维修费用等。

从国内汽车行业的总体发展趋势和用户不断提高的需求来看,国内微客逐步升级,向低油耗、高配置、高可靠性和高驾乘舒适性方向发展。

该车型作为一款构建在全新微型车平台基础上的微型客车,保留了市场上现有微客车型主流配置,吸收采用轿车部分配置,提高微客的驾乘舒适性、安全性和车载娱乐功能。并且搭载高性能自主品牌发动机,通过优化匹配传动比将整车工况油耗降低至7L/100km以下,有广阔的发展前景。

1 项目概况

该车型是公司全面进军微型客车市场,拓展公司事业新构架的全新微客产品。该车型搭载两款自主品牌发动机,开发全新白车身、采用整体式侧围,除具有市场同类车型已有的中控遥控、电动窗、顶置空调、铝合金车轮、MP3+收音机配置外,首次在国内微客领域匹配电子助力转向、ABS+EBD、MP5、倒车影音夜视系统配置。整车可靠性高、造型新颖大气、舒适性好、油耗低、配置好,性价比高,有很大的发展潜力。

该项目首次在国内的微型车中采用中置式组合仪表,并在组合仪表上增加瞬时燃油消耗显示功能,便于用户实时了解车辆油耗。中控台上配备有5.0寸16:9液晶屏的影音娱乐系统,具有影音娱乐、导航、夜视及倒车可视等功能,极大的改善了微型车驾乘的娱乐性和安全性,紧跟目前市场电子化潮流,满足年轻购车者对车载娱乐系统的需求。

通过改进汽油发动机总成实现了横置改为纵置,同时采用高充气效率塑料进气歧管、DIS直接点火系统、 VVT和无声链条组合技术、配气机构进行轻量化改进设计。并开发了节能润滑油,整车油耗降低4%,整车100km油耗值明显低于其它国内主要微车。

该车身采用整体式侧围,从结构上保证了整车外观品质和车身模态。采用了大容量高性能的免维护蓄电池,改善了微型车的冷启动性能,保证了车辆在高寒地区的使用可靠性。手刹增加防扭机构,改善国内微车因拉索调节螺母预紧力过大而产生的拉索形变,提高了拉索的使用寿命。并且采用二级配电系统,有效防止了汽车自燃。整车在经济性、安全性、舒适性上表现突出,有广阔的发展前景。

2 空调系统工程开发

2.1整车空调系统制冷量设计目标计算确定

2.1.1按汽车空调热负荷的构成计算

据《空调系统热负荷边界条件》,选取夏季设计计算条件:

车内设计参数:温度26℃,相对湿度50%;车外设计参数:温度38℃,相对湿度65%;太阳辐射强度:1000 W/m2,车速:40km/h;汽车空调热负荷的构成如下:

QO=k(QB+QG+QP+QA+QE+QF+QS)

式中:QO:汽车空调设计制冷量,单位为W;QB:通过车体围护结构传入的热量, 单位为W;QG:通过各玻璃表面以对流方式传入的热量, 单位为W;QP:乘员散发的热量, 单位为W;QA:由通风和密封性泄露进入车内的热量, 单位为W;QE:发动机室传入的热量, 单位为W;QF:通风系统中传入的热量, 单位为W;QS:车内电器散发的热量, 单位为W;k:修正系数,可取k=1.05~1.15,这里取k=1.1。

QO=4499W

考虑到整车的舒适性需求,整车空调系统制冷量确定为QT=5000W,前后蒸发器的能力分配为2.33。

2.1.2整车制热量设计计算

Qe = Q车身+ Q玻璃+Q新风

Q=a*Qe

式中:a:储备系数,取a=1.2;Qe:车身总热负荷;Q车身:车体传出的热量;Q玻璃:玻璃传出的热量;Q新风:新风热。

依据设计计算,整车空调系统制热量确定为Q=4800W。

2.2该车型整车空调暖风系统设计方案确定

(1) 依据整车制热量需求为4800W,暖风芯体选用平行流式暖风芯体,芯体尺寸为225×186×32,单芯体设计目标为在360m3/h风量条件下,制热量为5400W。

(2) 依据整车前蒸制冷量需求为3500W,前蒸发器芯体选用平行流式结构,芯体尺寸为222×260×41,芯体设计目标为420m3/h风量条件下,制冷量为4000W。

(3) 依据设计计算,后蒸制冷量需求为1500W,后蒸选用管片式结构,芯体设计目标为220m3/h风量条件下,制冷量为1500W。

(4) 依据整车制冷量需求为5000W,冷凝器的散热量一般设计等于整车需求制冷量的1.5倍,Qc=m Qe(m为符合系统,取1.5)。冷凝器需求制冷量为7500W,冷凝器选用平行流结构,设计尺寸为570×353×16,芯体设计目标为2.5m/s风速条件下,换热量为8000W。

(5) 压缩机选用涡旋式结构,排气量为86cm3/r,通过查取压缩机性能曲线,该压缩机转速为2200r/min时,制冷量为5100W。传动比选用1:1.35在发动机转速为1600r/min时,压缩机制冷量可以满足整车需求。

(6) 膨胀阀选用现在常用的H型膨胀阀,依据前蒸制冷量为3500W,选用1.5RT膨胀阀,后蒸制冷量为1500W,选用0.8RT膨胀阀。(1RT=3516.7W),一般膨胀阀制冷量选用不小于系统制冷量的1.2倍。

(7) 系统管路采用适用于R134a的空调胶管,空调硬管采用目前已批量使用的通用规格产品,高压管压缩机至冷凝器部分选用φ11规格,冷凝器至蒸发器部分选用φ8.2规格,蒸发器至冷凝器部分选用φ16规格。

2.3该车型空调系统过程开发

2.3.1过程开发生产准备计划

依据该车型整车项目开发计划,制订空调系统过程开发生产准备计划,分为5个阶段:(1)计划和项目确定;(2)产品设计与验证(S-lot);(3) 过程设计与验证(ET);(4)产品和过程确认(工艺正规化PT);(5)持续改进(对应SOP后)。

2.3.2过程开发中各阶段主要工作内容

(1) 计划和项目确定:成立APQP小组、制订APQP计划。

(2) 产品设计与验证(S-lot):零件总成BOM清单、DFMEA、可装配和可制造性分析、产品图样设计(3D/2D)、关键特性确定、材料标准确定、设计评审、产品验证-样件试制、样件检验与试验、S-lot装车验证与改进。

(3) 过程设计与验证(ET):工艺方案设计及评审、工艺流程图、关键/重要特性清单、控制计划、工序控制明细表、分供方清单、PFMEA、作业指导书、包装规范、工装设计/制造、检具设计/制造、生产准备进度(新增设备/模夹具/量检具/试验计划)、物流包装方案、样件ET装车验证。

(4)产品和过程确认(工艺正规化PT):产品/模具改进、工装完善、检具改进、工位器具设计/制造/评审/改进/确认、PT装车验证。

(5)持续改进(SOP):批量生产控制(SOP)、产品/过程的持续改进。

3 开发中问题整改实例(风门抖动)

3.1 空调除霜风门抖动现象

问题来源:该车型在ET试制阶段,装车中发现除霜风门在最大风量下,由除霜模式调节至除霜吹脚模式时(风门处于半开状态),除霜风门发生节律性振动而产生哒哒哒异响的故障现象。

3.2 除霜风门抖动问题原因解析

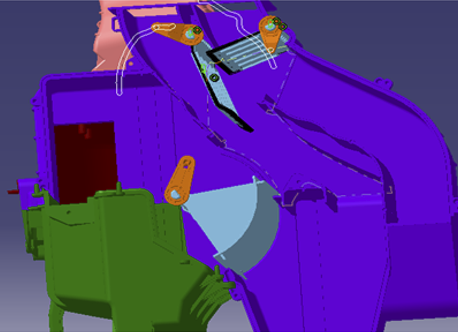

(1)在除霜吹脚模式下,除霜连杆运动方向与联动板滑槽运动方向约30度夹角,从而导致摇臂受力在联动板运动方向上有较大分力,容易带动联动板的运动。

(2) 风门材料为PP,质轻,刚性较差,在受力情况下容易发生形变。风门结构为弧形板面,且面积较大。因结构板面面积大,受力面积及力矩会增大,受气流冲击时易产生受力不平衡。

图1 风门结构及受力示意图

(3) 初期使用的鼓风机转速为2900RPM,风机转速高风速大,对风门的冲击力很大,导致风门抖动。为减小风门所受的气流作用力,需要适度降低鼓风机转速,通过试验验证满足空调性能要求即可。

(4) 除霜连杆/联动板/风门轴/壳体之间各零部件的配合间隙过大,会直接导致除霜风门的抖动。除霜连杆与滑槽配合间隙过大,会导致风门在模式止点仍然有转动空间。风门轴与壳体配合间隙过大,会导致风门轴的径向串动。除霜连杆与风门轴的配合间隙过大,会导致风门轴的转动。联动板与壳体配合间隙过大,会导致联动板的晃动,进而直接影响到联动机构的稳定性。另外,拉丝环与联动板配合间隙过大,会造成联动板在模式止点有较大转动余量,导致联动板带动风门的运动空间增加。

综上所述,引起除霜风门抖动的主要因素可以概括为:产品设计因素(联动板/风门/鼓风机转速高)和工艺因素(各零部件配合间隙过大)。

3.3 问题整改方案的具体实施及验证

3.3.1联动板的结构设计整改

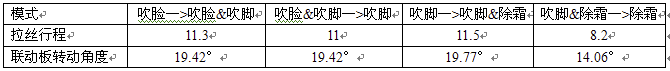

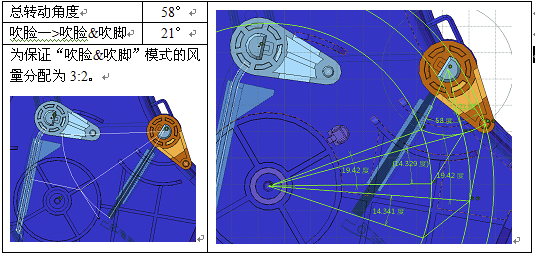

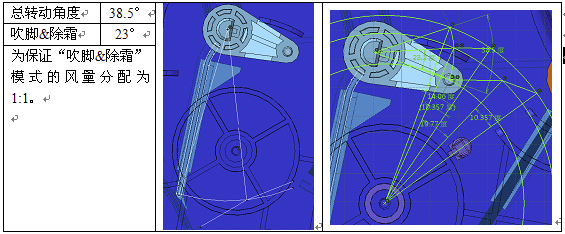

联动板的结构重新设计,更改设计轨迹,风门角度不变。

已知条件有:

(1) 操纵机构模式的行程

(2) 联动板的转动角度(已知联动板的转动半径为33.5mm)

(3)吹脸风门转动的角度

图2 吹脸风门转动角度示意图

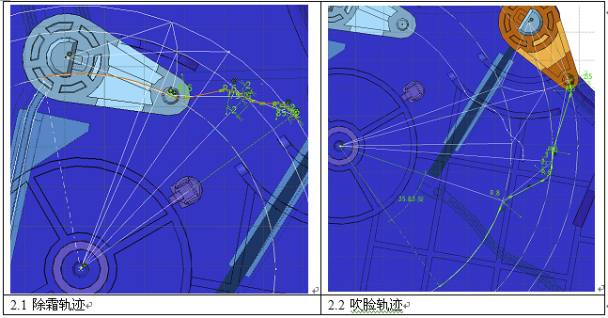

(4) 除霜风门转动的角度

图3除霜风门转动角度示意图

由以上已知条件,即可确定摇臂的旋转角度,进而可以确定摇臂联动柱在各个模式状态时的位置点,从而得到摇臂联动柱的设计轨迹。

依据设计轨迹,即可在联动板上作出导向槽,就确定了联动板上的联动槽了。

设计轨迹结果,如图所示:

图4设计轨迹结果示意图

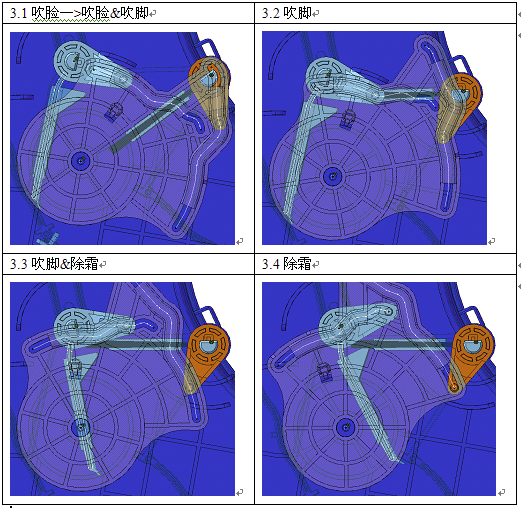

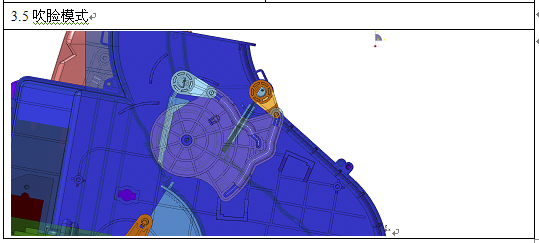

对设计轨迹进行CATIA运动仿真DMU验证,通过模拟控制面板控制整个模式行程,经过吹脸、吹脸&吹脚、吹脚、吹脚&除霜、除霜五个行程。DMU验证的结果为:

图5 DMU验证结果示意图

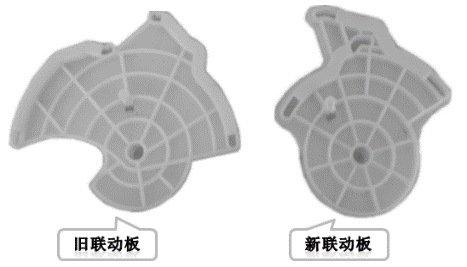

联动板结构变更前后的零件实物对比:

图6 联动板结构变更前后对比示意图

为适应新结构的联动板,摇臂状态相应变更如下:

图7 摇臂结构变更前后对比示意图

3.3.2风门的结构设计整改

为了抵消气流对风门的冲击力,在现有基础上对风门进行局部更改,在除霜风门上增加筋位,起扰流平衡作用。

3.3.3鼓风机转速降低

为减小风门所受的气流作用力,适度降低鼓风机转速,将鼓风机转速由2900RPM降到2400RPM,通过试验验证满足空调性能要求即可。

为验证鼓风机转速降低后的空调性能变化情况,依据GB/T 21361-2008进行CV03双蒸发器系统试验(风量降低对比)。(试验条件:蒸发器A/C室空气侧进口干球温度:27℃,湿球温度:19.5℃;前蒸/后蒸风压:0Pa;前蒸/后蒸风机电压:13.5V;冷凝器室干球温度:35℃;压缩机转速:1000rpm、2500rpm;冷凝器风速:4.5m/s。)

经试验验证,空调性能满足设计要求。

3.3.4各零部件的配合间隙尺寸公差优化

鉴于塑胶件的尺寸涉及模具、工艺、材料等诸多因素以及测量误差等原因,前期测量虽不能完全反映真实状态,但足以说明各零部件的配合间隙过大确实存在发生。需要调整配合尺寸公差,修整模具。

经过一系列的模具修整及工艺优化调整,再次随机抽测检验各零部件的配合尺寸结果,公差优化后配合间隙有很大改善。

3.3.5整改方案实施后的效果验证

经过以上联动板、除霜摇臂和除霜风门的结构改善,以及各零部件之间的配合尺寸公差优化,对除霜风门抖动现象再次进行相关组装验证。经核实,以上方案改善有效,抖动现象没有再现。

4 结论

通过对除霜风门抖动问题的解析整改及验证,充分说明空调系统开发过程中零件结构设计验证、工艺验证的重要性,以及开发前期充分运用CATIA运动仿真DMU验证的必要性。在整车开发过程中,要关注各零部件的配合尺寸公差,将关键配合尺寸列入产品关键特性进行管控,从根本上缩短产品开发周期和产品上市时间。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告