发展轮胎动力学测试核心技术:自主多分力传感器开发

随着中国经济的快速发展,汽车产业取得了极大的进步与提升,从产业规模上,早已成为名副其实的制造大国,然而,大而不强的局面一直没有得到有效改善,自主汽车生产与研发能力依旧薄弱,商用车动力学测试、理论及应用的技术更是严重滞后于乘用车。近几年是我国航空工业发展的黄金时期,有大批的在役、在研项目,但由于缺乏航空轮胎六分力的实测数据,导致设计阶段的仿真分析和实际情况发生偏差,往往到了试验阶段才能发现起落架系统发生摆振等系列问题,严重时还需设计更改,带来时间周期拖延、试验费用增加、设计质量无法有效保证等问题。当前我国正处于百年未有之大变局的关键阶段,面对激烈的市场竞争,汽车与飞机产品质量与创新能力急需提升,建立测试、理论及应用技术三位一体的自主知识产权体系是高性能汽车与飞机设计开发的关键,实际经验表明,理论及应用技术发展的主要推动力是测试技术的进步。

力是改变物体运动状态的原因,动力学的核心任务是研究复杂工况下力与运动的耦合作用关系。作为与地面接触唯一部件的轮胎,承载了汽车或飞机的载荷和运动功能,轮胎动力学是飞机自主研发和汽车自主发展的重要切入点,同时也是瓶颈,而轮胎动力学测试技术是基础保障。

轮胎动力学测试设备开发的难点在于关键部件的开发,比如重载轮胎动力学特性测试需要的大量程六分力传感器,我国所需的六分力传感器基本依赖国外进口,若采购大量程的六分力传感器就需要投入巨额资金,而且也掌握不了相关技术,所以对于关键部件需要投入资源进行研发,这样才能保障轮胎动力学测试技术的持续发展。

2 自主多分力传感器开发研究进展

2.1 自主多分力传感器发展历程

围绕轮胎动力学测试进行多分力传感器开发的机构不多。为了有效支撑轮胎动力学理论研究,1973~1984期间,郭孔辉院士主导开发了第一代平板式轮胎动特性试验台QY7329,如图2-1所示。该试验台采用重块加载,核心测力模块由两个2分力及一个单分力传感器组成,基于组合式解算原理进行FX、FY及 MZ的测量,也可测量Mx与My。

图 2-1 第一代平板式轮胎动特性试验台

1995~2004 期间,郭孔辉院士团队完成第二代平板式轮胎动特性试验台开发,如图2-2所示。该试验台采用液压伺服加载,同时保留重块加载,路面可实现侧倾,核心测力模块依旧采用组合式测量原理,由一个上臂2分力、一个下臂3分力、双侧横拉杆单分力解算六分力。其中,三分力传感器由原机械工业部长春试验机研究所测力研究室主任邬显义研究开发。

图2-2 第二代平板式轮胎动特性试验台

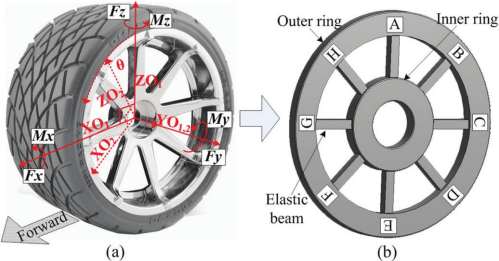

东南大学是国内较早开展轮力传感器研究开发的单位。自1996年,基于内外环轮辐式结构,如图2-3所示,围绕弹性体结构优化、结构解耦、精度分析、误差补偿、信号解耦方法、惯性解耦、多路信号传输方式、性能标定等进行了系统深入的研究,培养了一大批硕博士研究生,开发了能够满足商用车测量需求的六维轮力传感器,如图2-4所示。

图2-3 东南大学内外环轮辐式结构

图2-4 东南大学轮力传感器在商用车上的应用

哈尔滨工业大学的崔胜民教授团队及武汉理工大学的姜曼松高工对轮胎多分力传感器研发也有研究。应长春孔辉汽车科技有限公司需求,原机械工业部长春试验机研究所测力研究室主任邬显义基于MSC构型,开发了轮力六分力传感器,如图2-5所示。

图2-5 MSC 构型轮力六分力传感器

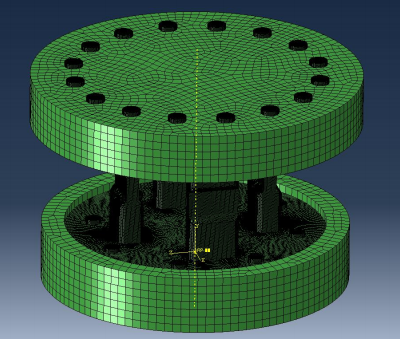

2017 年,在卢荡教授带领下,吉林大学轮胎动力学创新团队开发了室外移动拖车轮胎测试平台,能够满足轮胎高速、重载的多工况试验,是国内自主研发的首台大载荷移动测试拖车,如图2-6 所示。由于大量程六分力传感器价格昂贵且后期维护保养费用较多,团队开始自主进行并完成一体式四立柱六分力传感器的开发与标定,该传感器能够满足80kN的载荷测量,如图2-7所示。

图2-6 室外移动测试拖车

图2-7 四立柱传感器及其标定

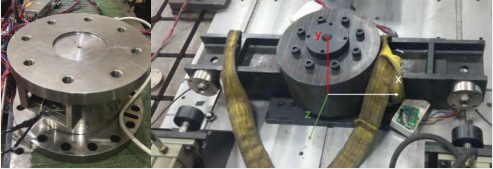

随后,卢荡教授团队开发了第一代车载旋转端智能车轮三分力传感器, 如图2-8所示,并完成装车验证,如图2-9所示。

图2-8 车载旋转端智能车轮三分力传感器

图2-9 智能车轮三分力传感器装车验证

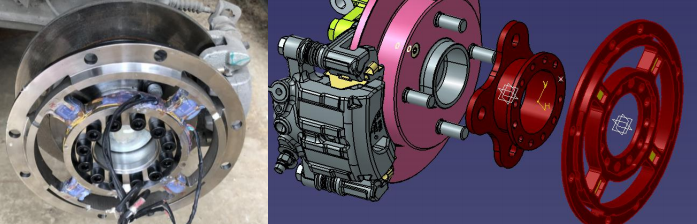

紧接着围绕产业化应用,开发了固定端智能车轮六分力传感器,目前已经完成原理设计,准备加工试制,如图2-10所示。

图2-10 固定端智能车轮六分力传感器

2.2 自主多分力传感器开发关键技术

总体来说,多分力传感器开发涉及需求定义、虚拟设计、加工制造、电气集成、标定验证及系统总成装配等环节,其中虚拟设计和标定验证最为关键。虚拟设计决定着多分力传感器性能所能达到的理想边界,标定验证则意味着理想性能所能实现的程度。通常而言,虚拟设计是利用有限元仿真的手段,以强度及应用空间尺寸为约束,以灵敏度最大化及串扰最小化为目标,对多分力传感器的结构及尺寸进行优化,最终实现给定边界条件下的最优解,实现综合性能优异的多分力传感器设计。

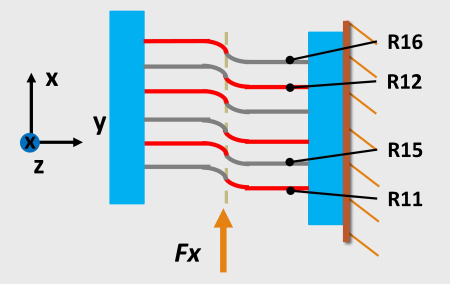

以吉林大学四立柱拖车传感器设计为例,如图2-11所示,为该传感器在 Fx加载下的变形示意简图。图2-10Fx作用下四立柱传感器变形示意图

图2-11 Fx作用下四立柱传感器变形示意图

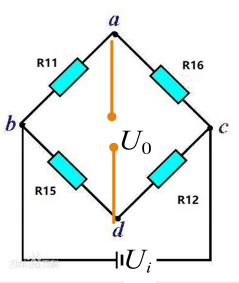

在Fx作用下,红色部分表面被拉伸,产生正应变,灰色部分表面被压 缩,产生负应变,从灵敏度的角度,应变片应贴在表面两端根部位置,接桥方式如图2-12所示。

图2-12 Fx通道接桥

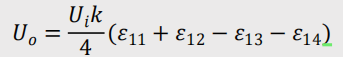

受Mx时,立柱发生弯曲变形,如图2-13所示,灰色部分为受压区域,红色部分为受拉区域,若使串扰为零,需满足R11应变与R12应变绝对值相等;R15与R16应变绝对值相等。为此在设计时需要通过有限元仿真分析的手段适当调整应变片的相对位置,实现上述关系。

图2-13 Mz作用下四立柱变形

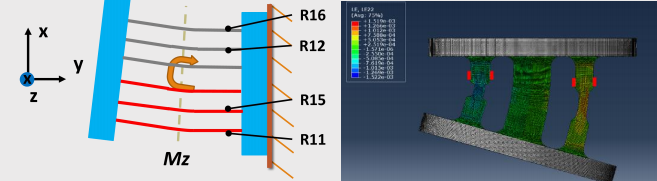

为了更真实地标定实际装配过程中传感器的受力状态,也需要进行考虑装配的仿真,从而使仿真更趋近于真实情况,如图2-14所示。

图2-14 考虑装配的有限元仿真

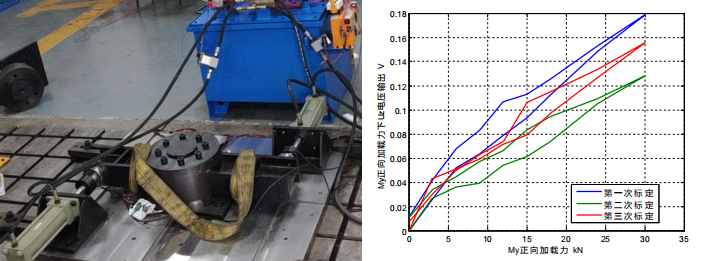

同时,为了使设计的多分力传感器性能更好地接近其理想性能,标定技术至关重要。在标定过程中,标定夹具与传感器应尽可能配合良好,螺栓预紧力应尽可能均匀一致,标定过程中正反向加载应保持连续,最好能够实现一次装夹,实现所有性能的标定,否则会对传感器的线性度、滞后、重复性以及串扰系数的确定等产生误差,如图2-15所示,三次标定结果的重复性不好,最终影响多分力传感器的使用性能。标定台进一步的升级改造是下一步研究开发的重点。

图2-15 吉林大学原标定试验台及标定结果

3 自主多分力传感器开发应用

可以看到,自主多分力传感器开发已经具有广阔的应用前景。在车载复杂工况实时六分力测量方面,吉林大学卢荡教授团队自主开发的面向产业化的智能车轮六分力传感器已经完成开发并通过相关专家组的评估,目前正在积极进行试制准备工作,预计6月底将进行由该系统获取的六分力作为输入的全新一代基于力控的超高安全性底盘电控系统实车验证;同时自主开发的四立柱六分力传感器将进行装车及联合调试,真正实现轮胎六分力室外测试技术的完全自主化。

在航空轮胎测试领域,依托团队承担航空轮胎先导科技专项的研究, 应用自主开发大吨位六分力传感器,进行重载(50t)平板式航空轮胎复合工况六分力试验台的研制。同时,吉林大学-柳东新区共建智能网联车辆动力学联合实验室将全面采用自主多分力测量系统,包括高速重载航空轮胎试验台(50t),轻型高速长轨道试验台(1t),高速高刚度试验台(6t)及耦合刚度(6t)试验台,实现多层级量程的多分力传感器全体系的技术突破与应用,打破多分力传感器被国外长期垄断的局面,全面应用于团队动力学技术研究。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告