爱信-单电机混动横置自动变速器

爱信 AW 开发了新的单电机混合横置自动变速器。随着先进技术的导入,新型混合动力变速器实现了高效率和卓越的驾驶性能,设计紧凑,可替代传统的 8 速 A/T,无需大幅改变车辆搭载设计。本文将聚焦于这个新型变速器的关键技术要点进行阐述。

2.序言

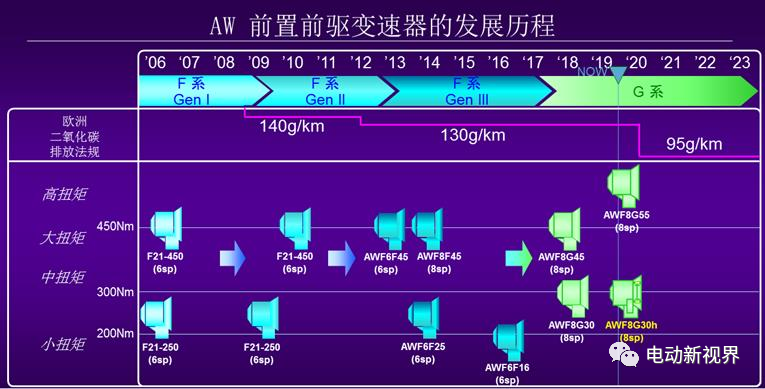

自 2002 年发布 F 系列第一代变速器以来,爱信 AW 不断地开发其变速器以满足不同时代的高度需求。随着 2017 年进化版“G 系列”变速器的上市,我们立即着手开发一款基于 G 系列,作为 A /T 的进化版,可用于 HEV 和 PHEV,从而显著提高燃耗和动力性能的新系统。是满足今后更严格的燃油消耗法规的 G 系列产品阵容的新面孔。[Fig.1]

Fig.1 Road Map of G Series

3.理念

这款单电机混动变速箱是 G 系列 TA 的液力变矩器部分被电动机以及,发动机分离离合器代替的并联式混动系统。此外,将逆变器集成于变速器上,并自行开发和优化电气系统, 从而兼顾了高电气效率和紧凑性。单电机混动变速器的开发基于以下的理念。

卓越的燃油经济性

• 利用电机和逆变器的高电气效率以及,通过 8 速变速使发动机和电气系统在高效工作点运行,从而最大限度地改善了燃耗

出色的车辆加速性能

• 通过电机助力和响应快速的离合器提高起步动力性能

紧凑的设计

• 自行开发了可适用于 PEHV 的紧凑且高功率/高扭矩密度的全新电机

• 最新的高效 IGBT 的采用以及控制板集成化,让结构更紧凑

• 油压传感器、高功率 EOP 的采用,使离合器的响应更快,热容量更高

广泛的适用性

• 适用于 HEV 到 PHEV,可以在系统变更规模最小的情况下替换常规 AT

4.技术

基于每一个设计理念,多种创新技术被应用于整个变速箱。

4.1 WLTP 循环中的燃料经济性

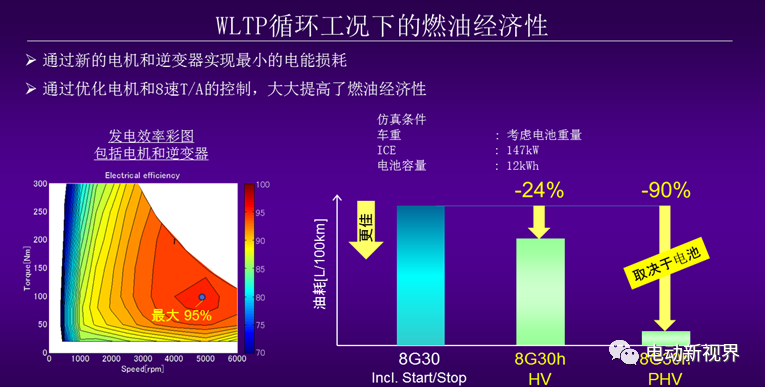

对新开发的电机和逆变器进行结构和电机控制的优化,使最大电气效率提高到了95%。同时,充分考虑发动机的热效率以及电机与逆变器的电气效率的特点,发动机驱动和 EV 行驶时的工作点通过 8 速 AT 最佳地变速,最大限度的提高了燃料效率。与 G 系列(怠速停止)相比,燃油效率提高了 24%。PHEV 的能耗取决于电池容量,但高电气效率可以确保更多的 EV 里程,有助于减少二氧化碳排放和降低电池成本。[Fig.2]

Fig.2 Fuel Economy

4.2车辆加速性能

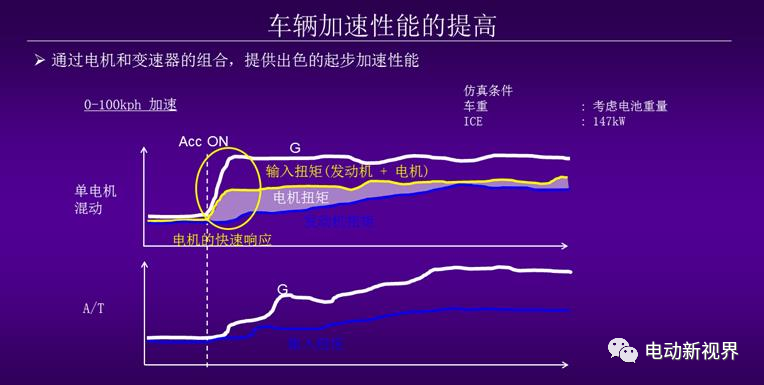

虽然这款单电机混动变速器取消了液力变矩器而没有扭矩比,但是当车辆起步时,利用比发动机响应更快的电机进行助力,同时通过高响应的离合器更加充分的传递发动机动力, 其结果,和传统 AT 车辆相比,起步时的动力响应更加快速。[Fig.3]

Fig.3 Vehicle Acceleration

4.3紧凑的设计理念

扩大电动机的直径,将离合器安置于电机内部,从而缩短轴向长度,比原有的 AT 只增加35mm 就可以实现对 PHEV 的匹配。同时,沿着原有 AT 的轮廓设计布置逆变器部件,从而使高度的增加控制在+ 119mm 以内。

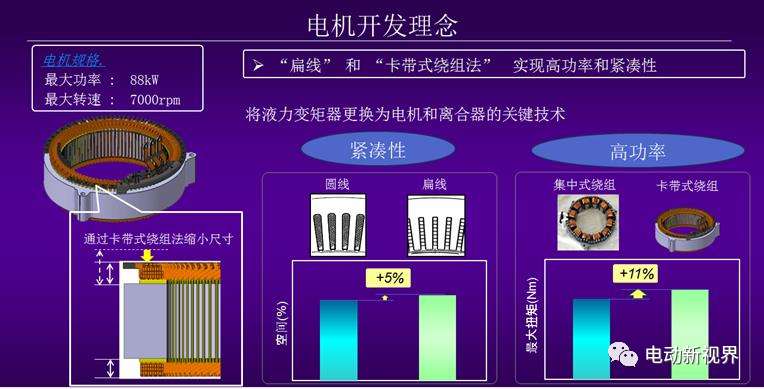

4.3.1 电动机开发概念

爱信 AW 新开发了一种用于单电机混动的电机。我们称之为“卡带式绕组方法”。与传统单电机混动中使用的集中式绕组方法相比,使用扁平线通过卡带式绕组方法将铜线的占空系数提高 5%,并且相同轴向长度情况下扭矩和输出提高 11%。[Fig.4]

Fig.4 E-Motor Development Concept

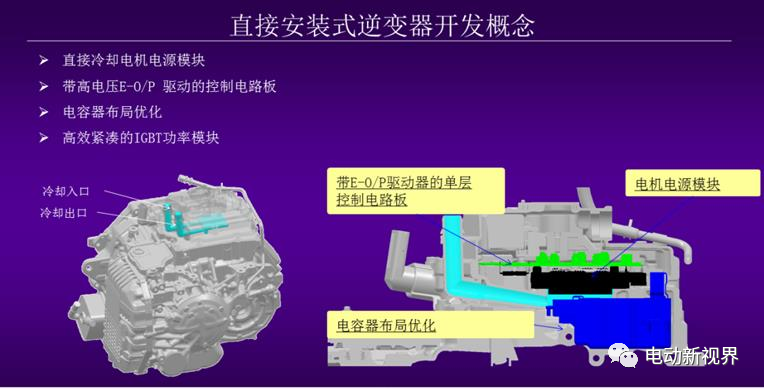

4.3.2 逆变器开发概念

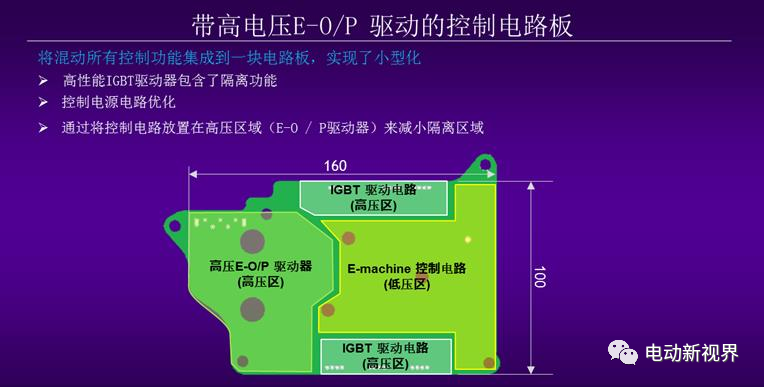

逆变器采用了最新低损耗 IGBT 和电容器等最新元件,实现了紧凑性和高效率。沿着变速箱外壳的轮廓设计布置逆变器部件实现高度增加的最小化。将 E-Motor 控制单元和高压E-O / P 驱动器共存于同一个电路板,同时最优化控制电源的配置,在最小区域内隔离高压电源和低压电源,从而在一枚电路板上实现了紧凑的布置。[Fig.5,6]

Fig.5 Inverter Development Concept

Fig.6 Control Circuit Board

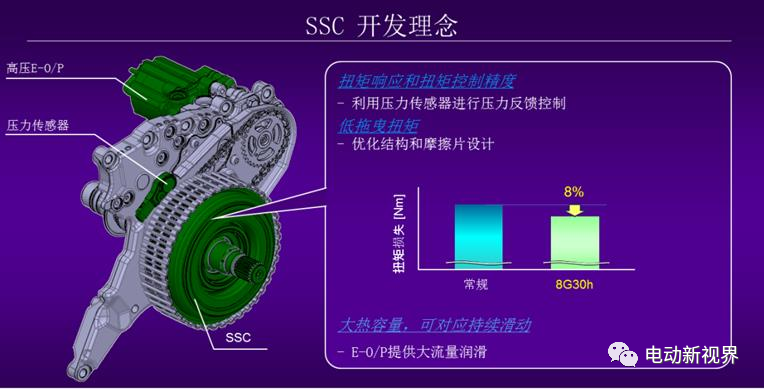

4.3.3 SSC 开发理念

代替 T / C 的离合器称为“SSC:Separate and Start Clutch”。该离合器为实现发动机动力的高响应,高精度地传输,新开发了小型油压传感器。为了减少 EV 行驶时的拖曳扭矩损失,我们开发了一种新型摩擦片,可实现结构优化,低阻力,可控性和耐用性。与传统产品的组合相比,拖曳扭矩损失减少了 8%。

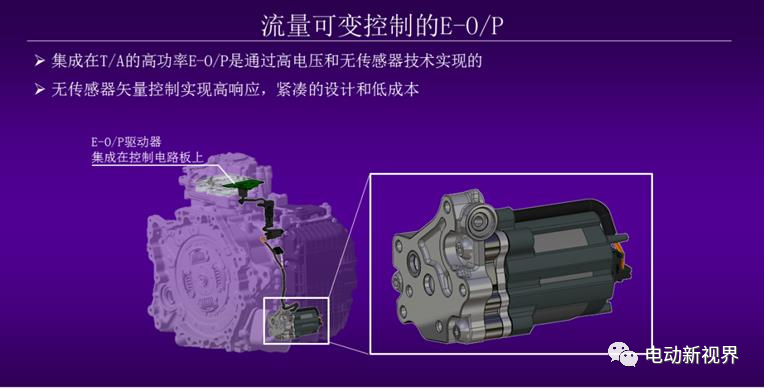

当 HV 电池不足时,该离合器的作用时传输发动机动力,车辆起步时,离合器处于打滑状态同时产生摩擦热量。特别是在交通堵塞或在斜坡上起步时会产生高热量,所以离合器的冷却变得很重要。该离合器具有 ATF 的冷却结构,但是如果以不间断旋转的 MOP 作为大流量的供给源的话效率并不高,因此设定为可以控制合理流量的E-O/P。为了实现紧凑性,E-O/P 采用高电压电源、并且取消了传感器,更改为矢量控制,从而实现高响应, 紧凑和低成本。[Fig.7,8]

Fig.7 SSC Development Concept

Fig.8 Variable Lubrication Flow Control by E-O/P

5.结论

爱信 AW 的单电机混动变速器是,自行研发的一款通过对电机,逆变器结构和控制的最优化设计,实现了高电气效率的变速器。通过与 8 速 AT 相结合,在高效率工作点运行发动机和电气系统,从而最大限度地提高了效率。

通过电机扭矩和离合器两者的快速响应,实现了超越传统燃油车的车辆启动加速性能。

自行开发的电机采用了“卡带式绕组方法”,实现了电机的高扭矩和高功率密度,从而实现了比原有的 AT 只增加 35mm 就可以实现对PHEV 的匹配。逆变器通过引入最新技术并优化功能和元件布置实现了紧凑性。发动机分离离合器“SSC”匹配了一种新开发的小型油压传感器,可实现快速响应和高精度的扭矩传输。此外,通过优化结构和新开发的摩擦材料,实现了具有低拖曳扭矩损失和可控性,兼顾了μ-V 特性和耐久性。我们开发了一种紧凑型E-O/P,可在产生高热量时进行充分冷却。

与传统的 A /T 相比,仅通过电机和离合器替换原有的液力变矩器,对结构进行简单的变更,将体格的增加控制最小限度的范围内,从而在最小限度的系统变更和搭载变更基础上, 就可以实现传统 AT 的 HEV、PHEV化, 具有广泛的车辆适配性。

- 下一篇:交通流仿真框架

- 上一篇:如何大幅度提高在高负载下运行的发动机的燃油效率?

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告