本文采用基于PSD振动疲劳分析理论,对某一车型电池包进行疲劳强度分析,得出影响其强度的主要因素,并对此采取相应措施,进行结构优化设计,在一定程度上提高电池包的使用寿命。

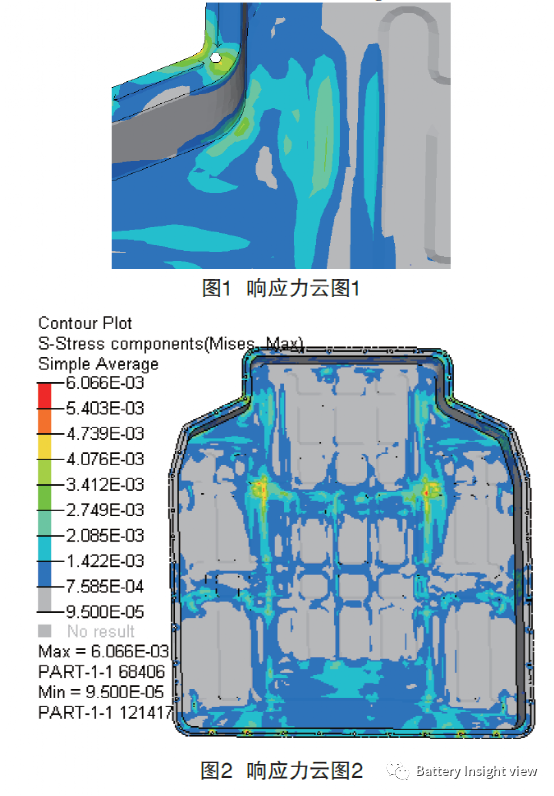

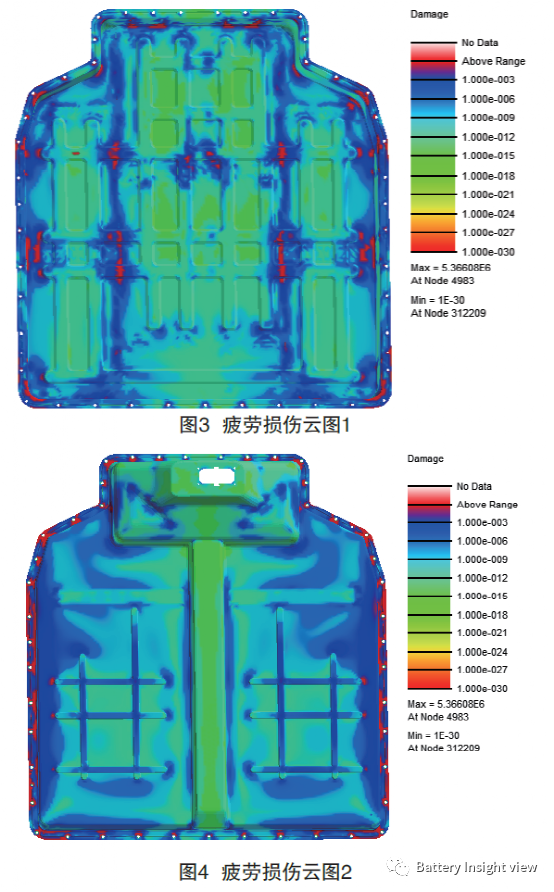

本次分析采用Abaqus线性求解器,ncode疲劳分析软件。分析模型为电池包各组件,模型用8×8壳网格划分,材料均为线性材料,电池包总重为260.3kg。(1)约束模态分析(STEP1):约束电池包安装点共有6个自由度,计算在约束状态下电池包在0~500Hz的频率。(2)频率响应分析(STEP2):在STEP1的基础上分别对整体电池包施加X、Y、Z方向上的单位加速度载荷(1mm/s2)。振动疲劳分析:本次分析先对电池包分别进行X、Y、Z方向上的频率响应分析,得出电池包的响应函数,然后在ncode里面以频率响应分析结果为基础,加上PSD、材料SN曲线进行疲劳分析,算出各个方向下的疲劳结果,然后对各个方向下的疲劳结果进行叠加,合成结果保存成fer格式,在ncode里面studio模板下进行观看。分析标准:本次分析振动疲劳采用美国标准(SAEJ2380-2009)。Z方向单位频率响应力云图如图1、图2所示。电池包总的疲劳损伤云图如图3至图4所示。(1)频率响应在35.79Hz时,上壳体应力最大值为0.146MPa,位于拐角处,可能出现断裂情况。(2)频率响应在27.47Hz时,应力集中出现在拐角处和过渡区域,可能出现断裂情况。(3)电池包在垂向振动时疲劳强度破坏较大,有些区域甚至超过了材料的抗拉极限。疲劳破坏主要集中在电池安装支架上。这是由于电池包下壳体缺少横梁加强板所导致。对此,可以采取如下措施来对结构进行优化[3],从而达到减小应力集中、增加强度和刚度的效果。(2)在底盘可以做一个搭接梁,提高强度。对于振动疲劳分析结果如下。可以采取在下壳体上增加横梁结构、改进电池包安装点以增加其强度和刚度。综上所述,电池包的结构设计会很大程度上影响其强度、刚度,从而影响动力汽车电池包的使用寿命。本文从频域分析和振动疲劳分析两方面展开讨论,得出影响电池包结构强度的因素并提出相应解决措施,以便于更好地对电池包结构进行优化设计。文章来源:1.杭州易辰孚特汽车零部件有限公司浙江杭州;2.河南林业职业学院河南洛阳

本文仅供学习交流,如有侵权请联系我们,我们会及时处理。

广告

广告

广告

广告