车载信息娱乐系统可靠性强化试验技术应用研究

|

环境应力

|

影响机理

|

|

高温

|

热老化、金属氧化、结构热膨胀、设备过热、润滑液黏度下降、蒸发

|

|

低温

|

材料脆化硬化、结构收缩、软化液黏度增加、元器件性能改变、水的凝结和结冰

|

|

温度冲击

|

热疲劳、机械应力、疲劳、密封失效结构变形匹配

|

|

振动

|

疲劳、断裂、结构变形、电路中发生噪声

|

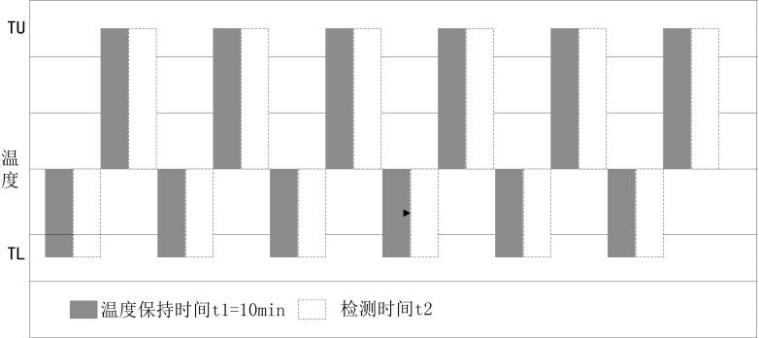

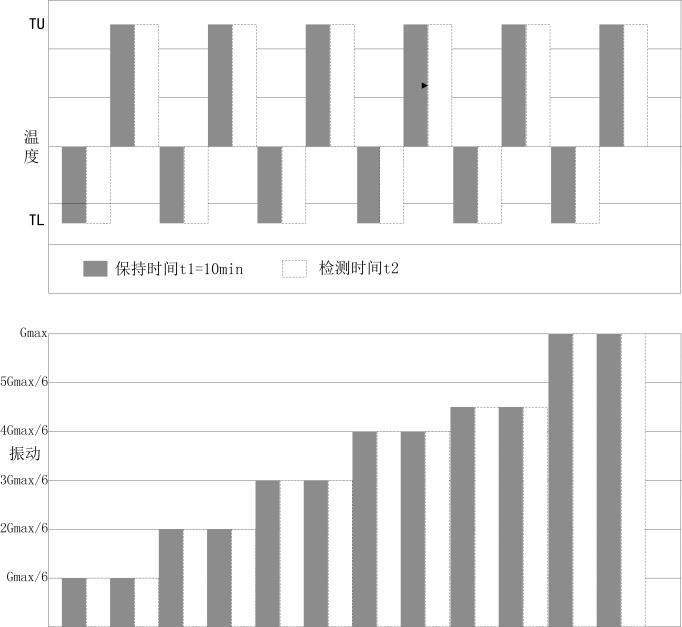

2.3.2 快速温度循环试验

|

序号

|

检测项目

|

测试方法

|

测试要求

|

|

1

|

外观

|

目测检查机器外观

|

材料无变形、裂纹

|

|

2

|

开关/机

|

POWER ON/OFF

|

能正常开机/关机

|

|

3

|

LCM Display&TP

|

目测画面显示内容

|

LCM无亮线、颜色亮度没有大偏差、缺色现象

|

|

切换桌面壁纸

|

可通过触摸屏点触,正常切换壁纸,无卡滞、延迟

|

||

|

通过屏幕调节音量,左右拖动

|

音量条可被左右来回拖动、无卡滞、延迟

|

||

|

调节屏幕亮度

|

屏幕可亮度随调节而变暗、变亮,否则为不良

|

||

|

4

|

USB充电

|

使用测试设备检测车机是否可以充电

|

可正常充电

|

|

5

|

USB读取

|

插入测试U盘(3路)

|

U盘可被正常识别

|

|

6

|

音频播放

|

播放U盘中音频,调节EQ

|

音频可正常播放,音效会随不同的EQ调节而变化,无异音

|

|

调节音量

|

声音可随音量调节而正常变化,无异音,爆破音

|

||

|

7

|

视频播放

|

播放视频

|

视频正常播放,播放中无卡死、重启等问题

|

|

8

|

手机互联

|

用手机与车机互联,并播放视频

|

手机可与车机互控,视频播放流畅、无卡滞,死机等不良现象

|

|

9

|

3G测试

|

进入云端系统

|

可通过车机连接网络,cp功能正常

|

|

10

|

导航

|

进入导航模式,进行选择目的地,进行模拟导航

|

选择目的地时不可出现无法选定死机、等现象,模拟导航中应不断有提示音,否则为不良

|

|

11

|

CAN-BUS

|

通过CAN-BUS模拟器,使车机进入全景状态

|

无法进入全景或无法退出为不良

|

- 下一篇:横河电源开发测试解决方案(一)

- 上一篇:上海泽尔导航技术有限公司成立!

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告