动力电池冷却方式可分为主动冷却和被动冷却。被动冷却是依靠汽车自身的行进速度产生自然对流,利用流动空气对电池冷却。被动冷却具有设备简单、成本低等优势,但冷却效率低,电池容易过热导致安全事故。

主动冷却是通过设计专门的冷却系统,对电池进行冷却。主动冷却比被动冷却具有更高的换热效率,大致可分为三种方式:1)强制空气冷却 ;2)冷却液间接冷却;3)制冷剂直接冷却(以下简称制冷剂直冷) 。电池主动冷却三种方式各有优缺点。在电动汽车发展初期,电池容量小,热管理系统相对简单,一般采用自然冷却或者强制风冷。但是高温环境或电池高负荷运行工况下,强制风冷对电池的冷却效果不佳,且电池的均温性较差。因此, 随着电动汽车可行驶里程的增加,电池容量不断增加,电池的可靠性要求不断提高,冷却液冷却 方式和制冷剂直接冷却方式逐渐成为主要的电池冷却方式 。冷却液冷却方式比热容大、换热系数高,满足不同季节对电池冷却或加热的需求,且满足多个冷却部件同时冷却,但系统结构复杂,零部件和连接管路过多,存在冷却液泄漏导致系统短路的风险。制冷剂直接冷却技术在简化系统后还可实现更高的换热效率,且安全性高,制冷剂直接冷却电池优势如下:1)成本低。由于电池冷却回路中没有冷却液,系统中不需要水泵、电池冷却器、水阀和制冷剂管路等设备,大大降低系统成本;2)冷却效率高。相比于冷却液冷却,制冷剂直接冷却去除了中间冷却液,避免了二次传热造成的热损失,且制冷剂在气液相变过程中可以吸收更多的热量,具有更好的冷却效果;3)冷却温度均匀。由于制冷剂在冷却板内的换热是两相换热,温度和压力相关,在有效控制冷却板沿程压降和过热度的情况下,制冷剂直接冷却可以更好控制电池冷却板的表面温度;4)重量轻。没有了电池冷却器、水阀、水泵和管路的重量,由于制冷剂处于两相传热过程,相比于冷却液冷却,冷却板的重量和制冷剂的重量可以大大减轻;5)安全性高。制冷剂是电绝缘流体,若系统出现泄漏,将立即以气态蒸发,而冷却液泄漏可能会造成电池短路。因此相比于冷却液,制冷剂具备更高的安全性。

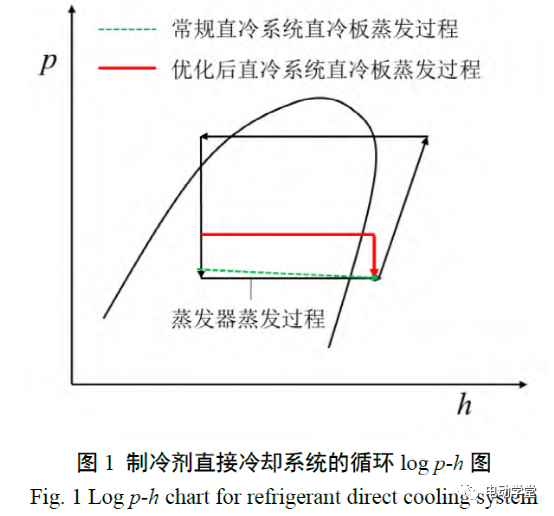

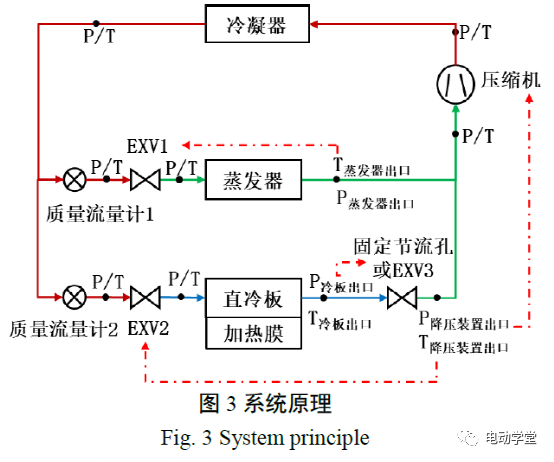

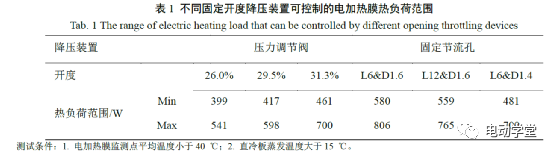

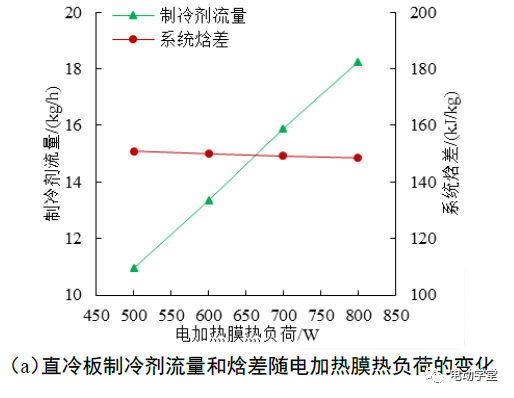

1)电池冷却温度过低。由于制冷剂直接冷却板与空调蒸发器并联,出口同时接入压缩机吸气端。蒸发器的蒸发温度远低于电池冷却需要的冷却温度,造成电池的过冷却。同时,由于冷却板温度过低,有可能造成电池包内空气凝露,产生凝结水,造成电池短路。2)电池均温性差。尽管两相传热有着均温换热的优点,但由于制冷剂直接冷却板内存在压降和过热度,造成电池冷却板的温度不均匀,因而影响电池包内的温度均匀性。同时,在系统运行过程中,由于直接冷却板与蒸发器并联,在负荷变化过程中,制冷剂在蒸发器和冷却板之间 的分配不合理,造成电池包内温度不均匀。为解决上述两个技术问题,需要从系统的角度对制冷剂直冷系统和制冷剂的流量进行有效控制,达到理想的动力电池冷却效果。本文为解决电池制冷剂直接冷却蒸发温度过低和电池均温性问题,搭建了一套模拟电池直冷系统实验平台,并对动力电池直冷系统模型进行优化。图 1所示为制冷剂直接冷却时蒸发器和直冷板的压焓图。其中,绿色点划线为常规制冷剂直接冷却时直冷板对应的蒸发过程,红色加粗线为优化系统冷却时直冷板对应的蒸发过程。由图可知,优化后的直冷系统可改善直冷板的蒸发温度和出口过热度,且不改变蒸发器的蒸发过程。为实现上述优化,本研究在直冷板进口和出 口分别接入了可主动调节输入直冷板制冷剂流量的电子膨胀阀和降压装置,并与蒸发器并联,对直冷板出口制冷剂进行二次节流,以实现直冷板蒸发温度的控制,优化模型如图2所示。直冷板出口的降压装置可以为固定开度或可变开度,通过在直冷板后分别接入固定节流孔和具备调节能力的电子膨胀阀两种方式,配合入口电子膨胀阀的调节,以分析其对直冷板温度的调节能力。图 3所示为实验系统原理图,该实验抽取电池一个模组进行冷却模拟。实验系统由压缩机、冷凝器、质量流量计、辅助蒸发系统装置和电池直冷系统装置组成。辅助蒸发系统包括质量流量计1、电子膨胀阀EXV1、蒸发器;电池直冷系统装置与辅助蒸发装置并联,由质量流量计2、电子膨胀阀EXV2、直冷板、电加热膜、降压装置(压力调节阀EXV3或固定节流孔)组成。EXV2作为可主动调节输入直冷板制冷剂流量的电子膨胀阀安装于直冷板前,降压装置安装于直冷板后。实验台架如图4(a)所示,直冷板直接与加热膜接触,利用制冷剂对加 热膜进行直接冷却。在加热膜表面布置了温度传感器,传感器分布如图 4(b)所示。为便于控制和测量,直冷系统中的电池用电加热膜模拟,即通过稳压源来调节电加热膜的功率模拟电池的发热。本实验重点研究直冷板后降压装置对直冷板出口压力的调节作用,以及对直冷板均温性的改善效果。辅助蒸发系统稳定运行后,压缩机吸气压力稳定为 0.35MPa。调节稳压源,设定不同的电加热膜热负荷工况,当电加热膜温度超过38℃时,打开电池侧直冷系统,通过调节电子膨胀阀EXV2和降压装置开度使降压装置出口过热度达到预定目标值5K。分析不同工况下直冷板出口压力以及直冷板出口的过热度变化趋势,以表明在直冷板后接入降压装置的控制方案的可行性。实验主要测量参数为过热度和压力,过热度包括蒸发器出口过热度、直冷板出口过热度、降压装置出口过热度,压力包括直冷板出口压力、压缩机进出口压力、降压装置出口压力。其中, 温度传感器测试精度为±0.5℃,压力传感器的测试精度为2.5级。电子膨胀阀EXV2和压力调节阀EXV3全开步数为576步,实验工质为R134a。实验通过调节直冷板前后的电子膨胀阀和降压装置来控制直冷板的蒸发温度,并改善直冷板的均温性。固定开度的直冷板出口降压装置可以是固定开度的压力调节阀或者是固定节流孔装置。本实验采用固定开度的压力调节阀 EXV3和固定节流孔装置两种方案,对制冷剂直冷系统性能进行研究。在固定开度压力调节阀试验中,压力调节阀开度保持在31.3%。调节电加热膜功率为500W、600W、700W、800W。通过PID控制 方式调节 EXV2以调整降压装置出口过热度为5K。其中EXV2口径为1.0mm,压力调节阀口径为2.5mm。图5所示为直冷板制冷剂流量、直冷板系统焓差随电加热膜热负荷的变化趋势,以及电子膨胀阀EXV2开度对制冷剂流量和直冷板出口压力的影响。直冷板系统焓差为压力调节阀出口焓值与电子膨胀阀EXV2的出口焓值之差。随着电加热膜热负荷的增加,为保证直冷板 出口过热度在合适范围内,因此通过调节电子膨胀阀EXV2的开度来增加直冷板的制冷剂流量,以满足系统换热量要求。而系统焓差主要由降压装置出口和冷凝器出口状态参数决定,在不同电加热膜热负荷下最大波动不超过3kJ/kg。因此换热量的增加主要受制冷剂流量变化影响,由图5(a)可知,制冷剂流量与热负荷呈线性关系变化。从实验结果看,增加电子膨胀阀EXV2开度会直接影响直冷板出口压力,直冷板内压力随着电子膨胀阀EXV2开度的增加而增加。由于直冷板内是两相换 热过程,直冷板蒸发温度随着冷板出口 压力的增加而升高,蒸发温度的改变会直接影响电池温度。在电池热管理系统中,电池温度需要控制在合适的范围内(一般为 20~30℃之间),以保证汽车的安全行驶。图6所示为固定开度的节流阀和固定节流孔实验中直冷板表面温度和直冷板内压力随加热膜热负荷的变化。其中,Tavg为电加热膜监测点平均温度;Pout为直冷板出口压力;La&Db为长度amm,内径bmm的固定节流孔;V31.3%表示使用固定开度为31.3%的压力调节阀。由图可知,直冷板出口压力随着电加热膜热负荷增加而增加,直冷板蒸发温度也随之增加,导致电加热膜平均温度在700W时已达到40℃。因此,直冷板后使用固定开 度的降压装置对电加热膜温度(即直冷板表面温度)的控制能力有限。表 1为限制电加热膜平均温度小于40℃,直冷板蒸发温度大于15℃时,使用固定开度的降压装置可控制的热负荷范围。使用固定开度的降压装置可以控制的热负荷范围较小,而电池在不同工况运行时的热负荷变化范围较大。从直冷板温度控制的角度看,当负荷变化时,直冷板出 口采用固定开度降压装置可以提高直冷板的蒸发温度,但是在热负荷变化时不能很好地控制电池温度。热负荷过低时,直冷板蒸发温度会低于 15℃,导致电池过冷却。热负荷过高时,直冷板蒸发温度偏高导致电池温度高于40℃。电池温度过低、过高均会影响电池的循环寿命。实验使用可调节开度的压力调节阀 EXV3测试不同降压装置开度对系统性能的影响。设置压力调节阀EXV3开度为26.0%、29.5%、31.3%,通过稳压源调节电加热膜功率为400W、500W、600W、700W。该工况下,EXV2和压力调节阀的开度通过手动调节,系统稳态误差较PID控制偏大。其中EXV2口径为1.2mm,压力调节阀口径为2.5mm。图7所示为不同压力调节阀开度下,直冷板出口压力、直冷板制冷剂流量和电子膨胀阀EXV2开度随加热膜热负荷的变化。结果表明,相 同的压力调节阀开度下,直冷板出口压力、 EXV2开度和制冷剂流量均随着电加热膜热负荷的增加而增加。在相同的电加热膜热负荷下,直冷板出口压力随着压力调节阀开度的增加而减小,而直冷板内制冷剂流量几乎不受压力调节阀开度变化的影响,相同电加热膜热负荷下,流量最大偏差小于5%。其中,流量偏差=相同热负荷对应的流量最大值与流量最小值之 差 /流量最小值。EXV2作为调节直冷板的制冷剂流量的主要装置,开度也几乎不受压力调节阀的影响。根据直冷板出口压力随压力调节阀开度增加而减小这一特性,通过实验测试不同热负荷下压力调节阀对直冷板出口压力的调节能力。实验中,调节电加热膜功率为 500W、600W、700W、800W,控制电加热膜监测点最高温度不超过45℃。通过PID控制方式调节电子膨胀阀EXV2和压力调节阀的开度。其中EXV2口径为1.0mm,压力调节阀口径为2.5mm。直冷板出口压力目 标值为 0.6MPa。图8所示为直冷板制冷剂流量、直冷板系统焓差、直冷板出口压力、压力调节阀开度和电子膨胀阀EXV2开度随电加热膜热负荷的变化趋势。由图 8可知,随着电加热膜热负荷的增加,为了保证直冷板出口过热度在合适的范围内,通过增加电子膨胀阀EXV2的开度来增加直冷板的制冷剂流量,以满足系统换热量要求。由2.1节图5分析可知,增加EXV2开度会导致直冷板出口压力增加。而由2.2节图7可知增加压力调节阀开度可以减小直冷板出口压力,且对直冷板制冷剂流量影响极小。利用EXV2和压力调节阀对直冷板出口压力的调节特性,可以将直冷板出口压力控制在一个稳定的目标值。如图8(b)所示,EXV2增加的同时,增大压力调节阀的开度,可以将直冷板出口压力控制在一个稳定的值0.6MPa。从直冷板温度控制的角度看,针对不同的电池负荷,通过直冷板后的可调节降压装置控制直冷板出口压力,可以提高直冷板的蒸发温度,将电池运行温度控制在合适的范围内。由上述分析可知直冷板后使用降压装置可以提高直冷板出口压力,根据降压装置等焓节流的特性,恒定压力调节阀出口压力和过热度为定值,直冷板出口过热度随着蒸发压力的提高而减小,直至两相区。如图 9所示,hv.out为压力调节阀出口焓值。表2为压力调节阀固定开度和调节开度时不同热负荷工况对应的实验结果。控制压力调节阀出口压力为0.35MPa,过热度为5K,通过等焓节流理论计算直冷板出口过热度。计算结果表明,直冷板出口过热度随着蒸发压力的升高而减小,当直冷板出口压力为0.6MPa时,直冷板出口制 冷剂处于两相状态。由表 2可知,直冷板后使用降压装置不仅能提高直冷板出口压力,还可以减小直冷板出口过热度。因此减小因制冷剂过热而产生的直冷板温差,从而改善直冷板均温性。随着直冷板出口压力的升高,直冷板出口过热度越小,冷板均温性越好。从电池热管理角度分析,在保证电池运行温度的前提下,利用直冷板后降压装置可以将直冷板出口过热度控制在一个较小的范围内,减小直冷板出口过热度造成的换热温差,通过改善直冷板均温性来改善电池的均温性。由数据可知,使用固定开度调节阀时,直冷板出口压力随着热负荷增加而增加。而相较于固定开度的调节方式,可调节开度的压力调节阀可以将直冷板出口压力控制在一个目标值,在电池热管理应用中可以更好的控制电池的运行温度。本文对电动汽车电池制冷剂直冷系统方案进行了优化,设计了一套模拟电池制冷剂直冷的系统。通过实验对制冷剂直冷系统的控制方式进行了研究,分析了在直冷板后增加一个降压装置后对直冷板温度调节的可行性。得出如下结论:1)在直冷板前和直冷板后分别接入可主动调节输入直冷板制冷剂流量的电子膨胀阀和可调节开度的降压装置(固定节流孔装置或可调节开度压力调节阀),可以改变直冷板的出口压力,减小直冷板出口过热度,从而提升电池冷却的蒸发温度,并改善直冷方式的均温性。2)在直冷板后使用固定开度降压装置时, 冷板出口压力会随着热负荷的动态变化而改变。热负荷过低时,直冷板蒸发温度会低于 15℃,导致电池过冷却。热负荷过高时,直冷板蒸发温度偏高导致电池温度高于40℃。温度过高过低均会影响电池的循环寿命。因而在热负荷变化时,固定开度的降压装置方案不能控制电池的温度在合适的范围内。3)在直冷板后使用可调节开度的降压装置时,可以实现控制直冷板蒸发压力到设定的目标值,根据电池的需求对蒸发压力进行调节,文中直冷板压力目标值设定为0.6MPa。4)相较于直冷板后使用固定开度降压装置的调节方式,可调节开度降压装置的方案可以根据电池的运行热负荷调整直冷板的蒸发压力到合适的目标值,既能避免直冷板的蒸发温度过低,又能改善均温性,以取得较佳的电池冷却效果。

广告

广告

广告

广告